离合器对整车NVH性能的优化研究

2018-10-26邴纪秋唐儒袁小星张鹏赵生波

邴纪秋,唐儒,袁小星,张鹏,赵生波

离合器对整车NVH性能的优化研究

邴纪秋,唐儒,袁小星,张鹏,赵生波

(哈尔滨东安汽车发动机制造有限公司技术中心,黑龙江 哈尔滨 150060)

离合器起步抖动故障异常,严重影响整车驾驶舒适性。秉承着质量提升、对客户负责的态度,攻关团队由车厂、发动机厂及供应商三方组成。运用8D的思维模式通过4S店留车现地调查,三方联合巡察,故障件装车验证等方式,从零件单体和整车方面进行了排查,最终锁定了故障真因。针对故障真因制定了对策,有效降低离合器故障率。节约了维修费用,提升了产品综合竞争力。

离合器;抖动;8D

前言

随着汽车技术的飞速发展,人们对于整车NVH性能的要求越来越高。离合器作为发动机与变速器之间的零件,其主要功能是切断和实现对传动系统的动力传递,有效的降低传动系统中一部分振动和噪声,提供舒适的踏板操纵效果。

经过前人的辛勤探索,通过调节离合器摩擦片的阻尼参数、减振弹簧的刚度、弹簧的扭转角度等参数可以改善起步时的噪声及整车共振,通过使用自调节结构的离合器可以避免踏板重的故障。

本研究的主要目的是在前人研究的基础上,继续探索如何通过调节离合器参数解决起步抖动故障,降低离合器故障指标,为客户提供更加舒适的操纵体验。

1 离合器起步抖动分析

起步抖动故障是车辆起步时,离合器结合的瞬间由于扭矩传递不均匀造成起步抖动。

1.1 起步抖动的故障现象

离合器起步抖动就是车辆在刚起步时,怠速或者轻加油门的情况下,车刚起步的瞬间发生离合器抖动。此时踏板在行程的20%处,处于整车起步点附近,压盘压紧力大约为500N.保持踏板位置不动,会有整车抖动的故障,并伴随着后桥异响的声音。

从图1可以发现,驾驶座处可明显感觉到振动。

图1 整车起步频谱图

发生离合器起步抖动故障时,更换离合器可以解决。通过对故障件换装验证,有40%的离合器不抖或者抖动情况减弱。

1.2 根本原因分析

运用8D的思维模式解决此故障,分析故障原因时攻关团队召集有关的部门一起讨论影响起步抖动的影响因素,并绘制成鱼骨刺图。按照鱼骨图逐一进行排查最终锁定故障原因。

1.2.1人员因素分析

生产者:从图2可以发现,人员异动后,压盘的压紧力减小200-300N,而且从后续调查发现,压紧力减小的零件发生抖动的概率增大。

图2 人员异动前后压紧力变化趋势

驾驶员:抖动故障只在起步点出现,如果司机驾驶习惯加油起步的话,一般不会发现抖动故障。甚至部分司机认为有抖动也是正常的。

1.2.2离合器压盘总成分析

压盘平行度:

500N时压盘的分离行程为3.2-4.3,升程为0.5,检测8件压盘平行度0.02-0.14,详细见表1。根据装车验证此项不是抖动的主要因素。

压盘压紧力:

约70%故障压盘短里程后压紧力超下差,此为不正常现象。

使用离合器压总压紧力为3600N+0.11轻微抖动。

使用离合器压总压紧力为3280N+0.14,装车结果为起步抖动。

以上两次装车说明压紧力偏下差的压盘装车都抖动,与异常离合器故障升高相吻合。

压紧力偏小的原因是人员异动后,导致压盘支撑环位置发生偏移0.2,压紧力下降200N以上。

压盘锥度、粗糙度:

通过验证,压盘锥度与粗糙度能改善10%,不能彻底解除。

表1 离合器压盘平行度与升程关系

压盘同轴度:

分析磕碰或者盖结构是否易导致定位孔同轴度(三个定位销孔定的心与分离指定的心的同心度)不良。通过故障件和新零件检测,判断此项不是抖动主要因素,详细数据见表2。

表2 压盘同轴度统计

压盘其他项:

通过对故障件的数据分析排除以下因素:

压盘升程、动平衡、结合高度、单体分离指跳动。

1.2.3离合器摩擦片总成

1.2.3.1 从动盘接合时500N平行度

分析抖动故障件的500N平行度的占比,样本数10。检测结果:故障从动盘500N平行度,80%大于0.1,30%大于0.15。

装车验证:

如果从动盘500N平行度小于0.15,分离指跳动0.8不抖,1.1不抖,1.4不抖,1.7轻抖+异响。(注:之前500N平行度为0.23时,分离指跳动为0.14时,抖动严重)

通过对故障件解析和装车验证,从动盘500N平行度小于0.15,可以改善40%。

通过调查发现,摩擦片500N时平行度超差,是因为设备加热板以及波形片的成型模具磨损导致平行度超差。

1.2.3.2 波形片高度差

波形片的初始平行度均在0.15以内,详见表3,且波形处于中值偏上水平,波形衰减满足20%以内的要求。

表3 波形片高度差

1.2.3.3 从动盘减震刚度和预减震

预减振角度为,正向7.5度,反向3.6度,刚度0.39N.m/°。 500N时压缩量为0.34平行度为0.21,装车后抖动。此项不是抖动的主要因素。

1.2.3.4 从动盘其他项

滞后值、摩擦系数、从动盘端跳、花键磕碰等因素通过装车验证,都已排除。

1.2.4整车及发动机

1.2.4.1 发动机飞轮

飞轮单体:平行度最大是0.08 平面度最大是0.10;

飞轮装配后:飞轮跳动0.03-0.13。

故障飞轮:平行度0.035,平面度0.008。

通过以上排查,飞轮不是抖动的主要因素。

1.2.4.2 装配后分离指跳动

通过对下线的发动机进行检测,装配后分离指跳动0.38-0.8,符合设计要求。

1.2.4.3 整车共振点

同样型号的离合器应用到别的车型,就没有这么高的抖动故障率,说明不同车型的离合器滑磨的抖动与整车共振频率不一样。

总结:

通过上述分析造成起步抖动的原因有,从动盘在受500N压紧力时平行度超过0.15;压盘短里程后压紧力超下差,导致起步时压紧力波动过大;驾驶员的评价标准不一。

从动盘受500N压紧力时平行度保持不大于0.15可以解决起步抖动故障,这项参数是以往的开发当中并未注意的,对于以后离合器的设计开发及故障攻关工作有着重要的作用。

2 离合器起步抖动对策及验证

2.1 增加轴向特性要求

增加总成轴向压缩特性500N时平行度,按0.15mm Max控制要求,总成100%全检。

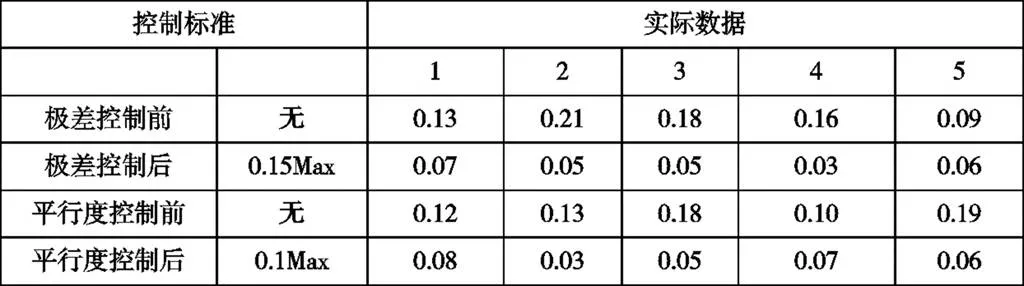

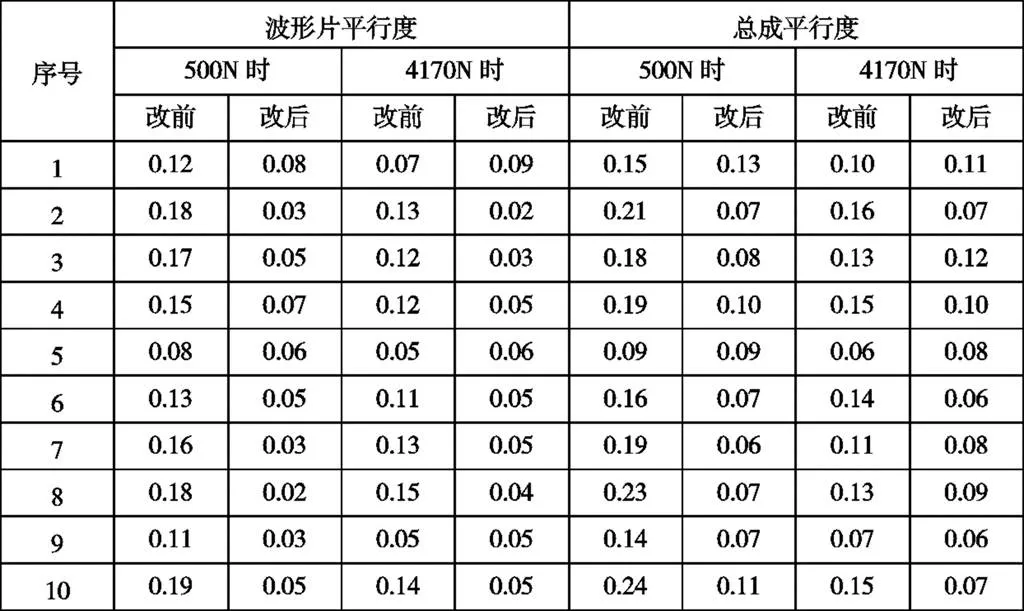

对设备加热板磨削加工,使其平面度达到要求,并对模具进行调整后,随机检验单体波形片成形高度极差,分布在0.15mm以内(合格),数据见表4。

表4 波形片高度分布

图3

将模具上、下平面处8片叶片间平面平行度调整为0.02mm Max后,随机抽取波形片及总成检测平行度数据见表5:

表5 波形片平行度

修模后,波形片成型高度差均在0.10mm内;单体波形片500N平行度控制在0.1mm内;

整改前后总成平行度实测对比数据见表6:

表6 主减速齿轮个档位阶次

经整改后,总成在500N时的平行度由原0.24max均控制在0.15mm内。

2.2 膜片弹簧增加热强压工艺

通过5件静态分离耐久性试验对比:采用膜片弹簧热强压工艺后,压紧力衰减量由7.6%降为4.8%,约120N。

2.3 增加输入轴花键与离合器摩擦片花键的配合长度,见图4

图4 离合器摩花键配合示意图

通过增加配合长度6mm之后,抖动降低约30%,效果较为明显。

通过以上离合器压盘、从动盘和输入轴花键三项改善措施,对策后基本解决离合器起步抖动问题。

3 总结

通过此次研究得到的最重要的成果是,当离合器从动盘受500N压紧力时将平行度控制在0.15以内,能够有效的改善起步抖动故障。此项成果的研究是集合了攻关团队所有人的智慧和努力得到的,并且获得了业内知名专家的认可。此项参数是以往离合器设计和故障攻关当中没有关注到的,此次的研究不仅为解决起步抖动故障提供了支撑,更重要的是能够提升了离合器设计水平。

此次研究有效的降低了离合器起步抖动的故障率。通过本次离合器对整车NVH性能的优化研究,在质量、成本、技术上得到了很大的收获,在解决离合器起步抖动的同时,既节约了维修成本,也提升了产品竞争力,得到的结论和制定的对策能够有效的平行展开到其他项目的离合器上。更为重要的是能够提升离合器的设计水平,为以后的故障攻关提供重要的参考。

[1] 徐石安,江发潮.汽车离合器[M].清华大学出版社,2005.8.

[2] 徐兀.汽车振动和噪声控制[M].人民交通出版社,1987.

[3] 何渝生,魏克严,洪宗林,孙样根.汽车振动学[M].人民交通出版社,1990.

Investigation of the vehicle NVH improvement affected by clutch

Bing Jiqiu, Tang Ru, Yuan Xiaoxing, Zhang Peng, Zhao Shengbo

(Center of Technology, Harbin DongAn Automotive Engine Manufacturing Co., Ltd, Heilongjiang Harbin 150060)

The abnormal start jitter of clutch seriously affects the driving comfort of the whole vehicle. Adhering to the attitude of improving quality and being responsible to customers, the attack team consists of a Depot, an engine factory and a supplier. Using the 8D's thinking mode, through the 4S store's current location investigation, the joint inspection of the three parties, and the verification of the faulty parts, the parts were checked from the parts and the entire vehicle, and the fault was finally locked. The countermeasures are made against the real cause of the failure, and the clutch failure rate is effectively reduced. Saves maintenance costs and improves the overall competitiveness of the product.

Clutch; Tremble; 8D

A

1671-7988(2018)20-49-04

U461.4

A

1671-7988(2018)20-49-04

U461.4

邴纪秋,就职于哈尔滨东安汽车发动机制造有限公司技术中心。

10.16638/j.cnki.1671-7988.2018.20.017