湘西茄通水泥用灰岩矿床夹石综合利用方案

2018-10-25王德恭梁永科贺文华易金春张顺新

王德恭,杨 凯,赵 杰,梁永科,贺文华,易金春,张顺新

(湖南省地质矿产勘查开发局四一八队, 湖南 娄底市 417000)

1 矿区地质概况

茄通水泥灰岩矿是中国建材南方水泥有限公司所属矿山,位于湘西古丈县城北西约20 km处,大地构造位置属古丈复背斜次级构造王村向斜的南东翼。王村向斜轴部位于矿区北西5 km处,向斜轴走向北东,为水平开阔褶皱,核部地层为下志留统,两翼地层依次为奥陶系、寒武系、震旦系。矿床内出露的地层为晚寒武世娄山关组(∈3l)、早奥陶世桐梓组(O1t)。

晚寒武世娄山关组主要分布于矿床的南部,岩性为灰白色厚层至块状粗晶灰质云岩,矿床出露未见底。早奥陶世桐梓组共分为3段。下段(O1t1)岩性为灰-灰白色亮晶、粉晶砂屑灰岩,风化露头一般光滑呈盾圆状,为矿床的水泥用石灰岩矿矿层。该矿层在矿山范围内走向长1 km,厚度45.15~84.30 m,靠近顶部约17 m处见细晶云岩夹层,夹层呈灰白色略带肉红色,厚0.50~4.34 m,分布连续稳定。中段(O1t2)为浅灰-灰色含云质、棘皮屑、三叶虫碎屑灰岩,风化后岩石面具波纹状和蠕虫状条纹,局部夹灰岩和条带状云质灰岩。上段(O1t3)为灰-灰白色亮晶砂屑灰岩,仅在矿床周边零星出露。

矿床位于王村向斜南西段南东翼,总体为一向北北西倾斜的单斜构造,倾角7°~15°,平均11°。其中早奥陶世桐梓组中、下段地层广泛出露,延伸稳定,未受到断裂构造破坏。

2 矿层地质特征

本矿床矿层为早奥陶世桐梓组下段(O1t1)的灰-灰白色亮晶、粉晶砂屑灰岩。矿层为层状产出,总体倾向310°~350°,倾角7°~15°,平均11°。因靠近顶板围岩附近存在一稳定的夹层(①夹层)将矿层分为2个矿层(见图1)。夹层顶部靠近顶板围岩的为Ⅰ矿层,夹层底部的为Ⅱ矿层[1]。

Ⅰ矿层走向长1050 m,出露宽度20~120 m,最大控制斜深570 m。矿层厚度7.80~21.60 m,平均厚度16.03 m,厚度变化系数23%;CaO品位52.66%~54.93%,平均品位53.90%,品位变化系数1%;Mg O 品位 0.58% ~1.75%,平均品位1.09%,品位变化系数27%。

Ⅱ矿层走向长1050 m,出露宽度230~500 m,最大控制斜深570 m。矿层厚度29.45~63.49 m,平均厚度51.59 m,厚度变化系数9%;CaO品位53.99%~55.35%,平均品位54.82%,品位变化系数1%;Mg O 品位 0.24% ~0.97%,平均品位0.45%,品位变化系数23%。

矿石主要有益组分CaO,主要有害组分有Mg O、K2O、Na2O、SO3、fSiO2。根据组合分析结果,有害组分含量低,在相关规范允许的范围内。

据矿山储量年报,矿床内CaO平均含量54.48%、Mg O平均含量0.69%,水泥用石灰岩矿资源储量6941.8万t,矿床剥采比为0.2∶1。

3 夹石及围岩特征

矿层顶板围岩为早奥陶世桐梓组中段(01t2)的砂屑、泥粉晶灰岩和含云质灰岩,平均厚度25 m。矿层底板围岩为晚寒武世娄山关组(∈3l)浅灰白色粗晶灰质云岩,产状与矿层产状一致。

地表第四系粘土主要分布在矿区地形较缓的坡地上,分布面积大,厚度不均匀,厚0~3 m,经采样分析,可作为水泥配料使用。

Ⅰ矿层与Ⅱ矿层之间见细晶云岩夹层(①夹层)东西向展布,深部向北缓倾斜,产状与矿层产状一致。①夹层厚度0.50~4.34 m,平均2.41 m,CaO品位34.59%~44.80%,平均 37.54%,MgO 品位3.56%~8.29%,平均7.23%。该夹层延伸稳定连续。

图1 矿床①夹层照片(东采区410平台台阶边坡)

4 夹石综合利用方案及可行性

南方水泥有限公司生产中对水泥灰岩原料的要求为CaO≥48%、Mg O≤3%、K2O+Na2O≤0.6%、SO3≤1%、fSiO2≤4%[1],而矿区Ⅰ、Ⅱ矿层及夹层中有害元素K2O+Na2O、SO3、fSiO2均在符合要求的含量范围内,因此,本矿床矿石在开采中仅需要评价CaO、Mg O两项指标是否达到上述工业要求[2-3]。

矿山采用山坡式露天水平台阶开采方式,开拓方法为采前剥离覆盖层,用风钻凿岩、分段爆破、挖掘机装运、自卸卡车运输、机械破碎。矿山开采单个台阶高15 m,开采遇夹石时将夹石单独爆破清除并堆放至矿区低洼处。目前矿山共形成东、西2个采区,两采区所采原料预均化堆库混合搭配使用,原料质量更加稳定。

矿山在采掘过程中,夹石剔除工作耗费了大量人力物力,增加了采掘成本。相对于单个采矿台阶(平台)15 m的高度,夹石厚度较小,平均仅2.41 m,可以考虑将少量夹石掺入矿石中综合利用[4-5]。

目前矿山单个开采台阶高15 m,由于矿层产状平缓,可以将台阶高度近似等同于岩层厚度。为了保证将夹石混合入矿层后的矿石质量,下列计算按极端情况进行设计,取夹石最大厚度4.34 m、CaO品位最低34.59%、Mg O品位最高8.29%计算混合后的矿石组分含量,2个矿层中CaO、Mg O品位变化系数1%~27%,CaO、MgO含量均匀,可取矿床CaO平均值54.48%、Mg O平均值0.69%作为计算依据。

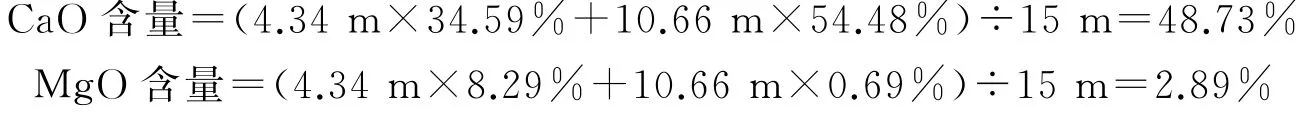

单个台阶(15 m高)所采原料中若有4.34 m厚的夹石,则所采矿层厚度为10.66 m,加权求得混合开采后CaO、Mg O的组分含量为:

从以上计算结果看,在极端情况下(夹石厚度最大、CaO品位最低、Mg O含量最高),按15 m台阶高度混合开采后,矿石质量能够满足水泥厂对石灰岩矿的生产要求。

5 结 论

矿山在采掘过程中,遇夹石时将夹石单独爆破清除,耗费了大量人力物力,影响了生产进度,增加了采掘成本。通过本文论证,按15 m高度台阶将①夹层与Ⅰ、Ⅱ矿层混合开采,原料质量能够达到企业产品质量要求,且矿山已开拓东采区、西采区2个采区,日常生产中将2个采区原料在预均化库进行混合加工,可进一步降低夹石对矿石质量的影响。在今后生产中,若单个开采平台高度15 m保持不变,建议矿山将①夹层的夹石混合开采至矿石中进行综合利用,以节约生产成本。