河南省铝土矿地下开采降低损失贫化的措施和方法

2018-10-25李奔腾

李奔腾

(中铝中州矿业有限公司, 河南 焦作市 454174)

河南省作为重要的铝工业发展基地,随着氧化铝和耐火材料行业的快速发展,省内铝土矿资源日趋减少,供需矛盾日益加剧,有不少用户除了到距离相对较近的山西、陕西地区收购矿石外,开始到距离较远的广西、贵州甚至国外收购矿石。另外随着多年的开发,适合于露天开采的铝土矿体已为数不多,开始转向地下开采,矿山建设投资和生产成本也随之加大,因此如何采取有效措施降低矿石损失和贫化,提高回采率,使有限的资源发挥最大效益,是地下开采铝土矿过程中急需解决的一项重要难题。

1 河南省铝土矿地下开采现状

河南省铝土矿的开采长期以来,由于成本和安全方面的原因,多以露天开采为主。地下开采铝土矿山数量不多且开采规模小,整体处于试验探索阶段,目前尚没有一套成熟的地下采矿方法。

河南省铝土矿地下开采多采用斜井或竖井开拓,全面法或房柱法采矿,在回采过程中,利用规则或不规则点柱支撑顶板,点柱一般作为永久损失,不进行回收,矿石损失率较高,一般在30%~40%。铝土矿夹层多,且顶底板围岩不稳固,开采过程中容易混入,因此贫化率也较高。

2 影响开采损失贫化的主要因素

2.1 矿体形态产状的复杂性

河南省铝土矿床均产于由奥陶系或寒武系碳酸盐岩形成的古岩溶风化侵蚀面上,因此矿体形态严格受基底古岩溶地形控制,多呈层状、似层状、透镜状和漏斗状,矿体沿走向和倾向均呈波状起伏,产状和矿厚变化较大,给地下采矿工程施工造成了较大困难。

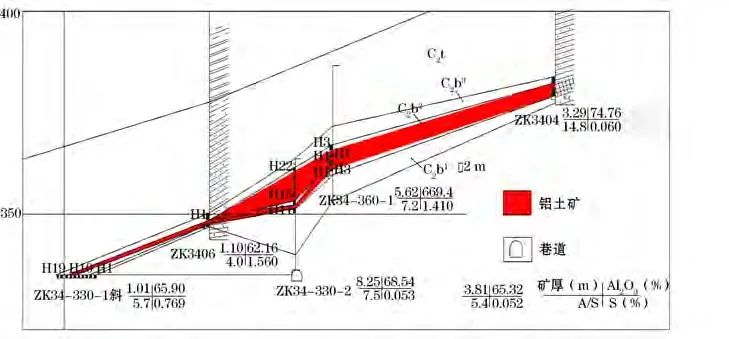

如渑池县段村-雷沟矿区雷沟矿段34勘探线(见图1)。

图1 雷沟矿段34勘探线剖面图

从图1中可以看出,350 m标高以下矿体呈似层状,矿厚仅1.01~1.1 m,凿岩、出矿作业空间高度不够。若矿岩混采,贫化较大,采出矿石无法利用;若先开采底板围岩,形成作业空间后再回采矿石,底板围岩也必须倒运出采场,采矿成本将大幅增加,因此大部分地下铝土矿山对这部分资源在开采过程中予以舍弃,造成矿石损失增加,回采率降低。350~360 m标高矿体呈透镜状,矿厚1.1~8.25 m,矿体倾角9°~45°,厚度和倾角急剧变化,不仅造成采准巷道施工和回采难度增大,贫化率增加,而且为保证安全,采场矿柱尺寸也相应增大,造成损失率也增大。360 m标高以上矿体开采条件相对较好,可利用房柱法进行开采。

2.2 铝土矿质量控制的复杂性

从矿石加工技术性能来看,铝土矿质量的优劣不仅取决于有用成分Al2O3含量的高低,而且取决于杂质,特别是SiO2的含量。矿石Al2O3含量与SiO2含量的比值(A/S)不仅决定了氧化铝的生产工艺,而且直接影响到氧化铝企业的生产能力、总回收率、原料、燃料消耗及产品的直接费用,因此《铝土矿、冶镁菱镁矿地质勘查规范》(DZ/T 0202-2002)中将矿石Al2O3含量和A/S均作为铝土矿的工业指标,这是与其它金属矿床的显著不同点。而杂质SiO2含量在围岩和夹层中含量较高,在采矿过程中混入少量围岩和夹层也会对矿石A/S值产生较大影响,质量控制难度较大。

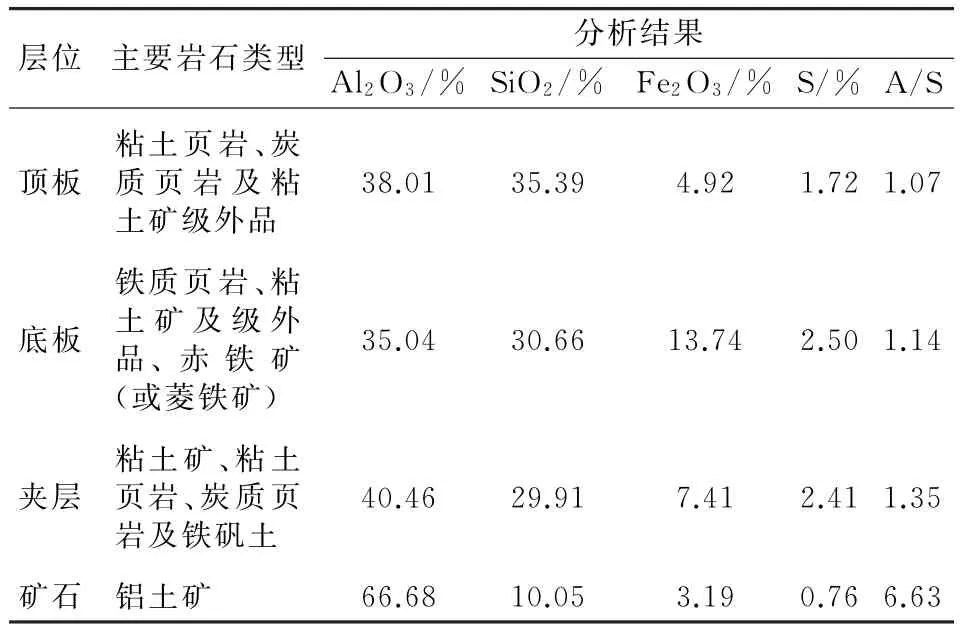

如渑池县段村-雷沟矿区,铝土矿体直接顶板主要为粘土页岩、炭质页岩、粘土矿及级外品等,其厚度从0.18~20.04 m,平均厚度2.22 m。矿体的直接底板主要为铁质页岩、粘土矿及级外品、赤铁矿(或菱铁矿)等,其厚度0.10~29.15 m,平均厚度5.68 m。夹层主要为粘土矿、粘土页岩、炭质页岩及铁矾土,在677个见矿工程中有100个工程见夹层,占见矿工程的14.77%,夹层厚0.80~17.13 m,一般厚2~3 m,平均厚度2.56 m。段村-雷沟铝土矿矿石与围岩化学成分统计见表1。

表1 铝土矿矿石与围岩化学成分统计

从表1可以看出矿石顶底板和夹层中SiO2含量较高,若废石混入率按10%计算(其中顶板占1%,夹层占4%,底板占5%),采出矿石质量为Al2O363.76% 、SiO212.13% 、Fe2O33.9% 、S 0.92%,A/S 5.26,A/S 降低了 1.37,贫化率为 20.66%;Al2O3含量降低了2.92%,贫化率为4.38%。另外由于矿石顶底板和夹层中有害杂质S含量较高,采出矿石中S含量增加了0.16%,贫化率21.05%。可见废石混入对矿石A/S和有害杂质S含量影响很大。原矿中A/S越高,S含量越低,影响越大。根据铝土矿质量的特点,开采过程中要严格控制围岩混入。

2.3 工程地质条件的复杂性

河南省铝土矿矿石本身大多属半坚硬-坚硬的岩层,稳固性较好,而矿体的直接顶板和直接底板均为软弱岩层,页理发育,稳固性差,工程地质条件较为复杂。这对以往铝土矿露天开采没有什么影响,但对地下开采影响较大,主要是顶板管理复杂,措施不当将造成安全事故。

由于矿体直接顶板岩层稳固性差,在矿石开采过程中不允许暴露,因此全面法和房柱法开采时采用预留护顶矿壁的办法保护顶板,护顶矿壁厚度根据矿石的稳固性和层理发育情况而定,一般0.5~0.8 m,这样造成矿石损失率增大,矿厚越小,护顶矿壁损失占比越大。

护顶矿壁的厚度目前没有先进的手段来控制,只能根据专业技术人员和凿岩工的经验进行判断,若预留过厚,矿石损失将增加;若预留厚度太小,顶板容易出现垮塌,会造成部分矿石无法回采和顶板围岩混入,最终也影响矿石损失和贫化。

2.4 民采采空区的影响

河南省铝土矿区自上世纪70年代中期开始,受经济利益驱使,小规模民采盛行,大多数铝土矿区均遭到严重破坏,在100 m以内民采铝土矿井分布较多,直到近几年在地方政府的治理下才得以有效扼制。这些民采矿井大多采富弃贫,矿石回采率低,资源浪费较大。

民采井和老窿由于数量多,时间跨度长,多数坑道出现坍塌、积水,对采空区的空间分布和状态仅能通过地表现场调查和物探手段开展探测研究,难度大,准确性低。

采空区破坏了矿体的完整性,在接近采空区进行采矿时,若没有进行超前探测,摸清采空区位置及形态,在揭穿后,岩石应力进行重新分布,很容易产生应力集中,对正在回采的工作面岩层造成破坏,发生冒顶片帮事故,另外采空区内的老空水、有害气体和充填物会引发突水、突泥、有害气体突然涌出等灾害,不仅严重威胁安全生产,而且会带来大面积矿石无法开采和废石混入,造成矿石的损失和贫化。

3 降低损失贫化的措施和方法

3.1 加强生产勘探工作

依据《铝土矿、冶镁菱镁矿地质勘查规范》(DZ/T0202-2002),沉积型铝土矿控制的工程间距为(100~200)m×(100~200)m,但由于河南省铝土矿区地质条件较为复杂,以上工程网度不能查明采场的矿体空间位置、形态、产状、厚度及其变化情况。另外由于地质勘查工程大多是在地表施工的,随着钻孔深度的增大和穿过岩层性质的差异,钻孔的倾角、方位角会发生弯曲而偏离原设计的位置,若孔斜与方位校正工作没有做到位,用原设计的钻孔轴线编绘地质界线和矿体,在空间位置上会产生很大偏差。

鉴于以上原因,在地质勘查阶段提交的地质资料仅能做为整个矿区估算资源储量和初步设计的依据,不能做为采场施工图设计的依据。对于地下开采而言,矿体的空间位置、形态、产状、厚度,不仅影响到采矿方法的选择,而且影响到采切工程的布置。在采场施工图设计前,必须在井下进行生产勘探,以摸清每个采场矿体的形态、产状、厚度和保有资源储量。

在生产勘探时,在按设计工程网度进行勘探基础上,要加强勘探过程中的地质研究工作,边勘探边分析研究,根据工程见矿情况及时调整勘探方案,必要时补充一些加密工程,以详细查明矿体空间位置、产状、地质构造等。

对以往采空区调查和地质勘查中发现的采空区在生产勘探方案设计时要予以充分考虑,尽可能探明采空区范围,为采场设计和施工提供准确的地质资料。

3.2 加强采矿方法的研究

采矿方法及采场结构参数的选择直接影响到矿石损失率和贫化率,目前铝土矿地下开采大多采用全面采矿法和房柱采矿法,但由于河南省铝土矿受基底古岩溶地形控制,矿体形态复杂多变,采矿损失率和贫化率较高,因此应加强采矿方法探索和研究,针对不同矿体灵活选择采矿方法和采场结构参数。

对于矿厚在3 m以下的薄矿体,优先选用全面采矿法,利用品位低的矿石或围岩做为不规则矿柱支撑顶板,护顶矿壁厚度根据矿石的稳固程度适当减小,以降低矿石的损失率。

对于倾角在45°以上的中厚矿体,可以选用留矿法,每次采下的矿石暂时只放出1/3左右,其余的存留于采场内,作为继续上采的工作平台和对围岩起支撑作用,待矿房回采作业全部结束后,再全部放出。这样采场内矿柱可以不留或少留,既解决了由于矿体倾角大造成的采场矿柱易垮塌问题,也减少了采场矿柱损失。

对于大厚度矿体,应加强充填采矿方法的应用研究,最大限度地提高矿石回采率。

传统的电耙出矿工艺存在不少缺点,一是生产效率低;二是铝土矿底板为软弱岩层,电耙耙运矿石时极易破坏底板,造成底板岩层混入,贫化率增大;三是当矿体产状突变或矿体变薄凿岩空间不够时,采切工程难以继续向前施工,造成部分矿体开采成本剧增或无法开采,矿石损失增大。为此应积极探索机械化开采工艺,通过在采场内施工斜坡道,使扒渣机、铲运机、胶轮车等机械设备能够方便进入各个回采工作面,采准和生产过程中爆破出的岩石可以就近倒运到采场内附近已结束开采的区域内,无需倒运出采场,既提高了生产效率,又解决了损失率和贫化率高的问题。

采场施工图设计是采场施工和生产的依据,必须先设计后施工,并且要制定和完善采场设计标准和审查程序,确保设计的规范性和合理性。设计和审查过程中要对矿石损失率高度重视,在保证安全前提下,通过调整采场结构参数和矿柱位置等方法,尽可能降低矿石损失率,以有效利用矿产资源。

3.3 建立采场技术档案

从地质勘查到生产,随着揭露矿体工程的增加和认识程度的提高,矿区资源储量估算将越接近实际,有时可能发生较大的变化,因此矿区年度储量动态监测工作尤为重要,而矿区是由一个个采场组成的,要做好整个矿区的储量动态监测,必须对每个采场分别建立技术档案,及时掌握每个采场的储量动态变化情况。

每个采场的技术档案包括采场施工图设计、采切工程地质编录、二次圈定报告、生产统计台账、闭坑报告等。

采切工程地质编录要在每个采切工程如上山、平巷、天井等施工完成后及时进行,同时要和生产勘探报告、设计进行对比,发现矿体位置、产状、厚度等发生较大变化时,要分析原因。

整个采场采切工程结束后要及时组织编制二次圈定报告,重新圈定矿体范围和估算保有资源储量,通过与生产勘探报告、设计进行对比分析,查明每个采场矿体范围、产状、厚度及保有资源储量的变化情况及原因。

采出矿量和质量要随着采切工程和回采的进行,每天进行统计,形成生产统计台账。

在采场回采结束后,要依据二次圈定报告、生产计台账及时编制闭坑报告,计算采场回采率和贫化率,并和设计指标进行对比,偏差较大时要认真分析原因,提出补救和改进措施。

3.4 加强现场技术指导和监督

(1)合理选择回采顺序,有效减少矿石损失。回采顺序包括矿房之间的回采顺序和矿房内工作面的回采顺序。由于地下开采铝土矿区工程地质条件较为复杂,回采顺序选择是否合理,不但影响生产安全,而且会造成矿石损失。

矿房之间回采顺序要坚持从采场一端到另一端,严禁从两端向中央开采,防止形成局部应力集中,对采场未开采矿房的矿岩造成破坏。

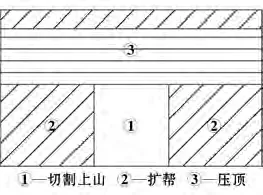

矿房内工作面回采顺序,采用房柱法开采时,要先施工切割上山,与上中段贯通形成通风系统后,再以切割上山为自由面向两侧扩帮,扩帮自上而下全部完成后再进行压顶,压顶完成后再切削矿房之间的点柱,压顶和切点柱均可以自上而下倒退式回采。这样可以大大减少顶板的暴露时间,保证回采工作的安全有序进行,避免冒顶造成大量矿石损失。矿房内工作面回采顺序见图2。

(2)加强现场施工管理,有效控制围岩混入。采切工程如平巷和上山开口时,技术人员要对开口位置进行确认和取样分析,准确掌握矿体顶底板位置标高,在采切工程施工过程中,技术人员要每班进行跟踪,发现矿体产状发生变化要及时调整施工的方位和坡度,确保采切工程在矿体中沿底板进行施工,避免因施工位置及标高不合理而造成矿岩混采。

护顶矿壁厚度的控制至关重要,技术人员要根据设计和矿石的稳固性合理确定,确定后每班要监督施工队做好探顶工作,避免破顶和预留矿壁过厚。

在接近顶板进行爆破时,要采用光面爆破技术,尽可能减少对顶板岩层的破坏;采场顶板稳固性差时,要及时进行支护,避免冒顶造成矿石损失和贫化。

图2 矿房内工作面回采顺序

4 结 语

河南省铝土矿资源受基底古岩溶地形控制,矿体形态产状和工程地质条件十分复杂,必须采取有效措施降低损失和贫化,使有限的铝土矿资源充分发挥效益。