火力发电厂DCS性能实时监测平台

2018-10-25

(神华国能山东建设集团有限公司,山东 济南 250101)

0 引言

火力发电厂一直在我国电力供应中占据主导地位。2016年火力发电占总发电量61.43亿千瓦时的64%。提高运营效率和减少污染物排放已经是火力发电厂的环境负担具有挑战性的任务[1]。

全过程建模是火力发电厂绩效评估和运行优化的基础。近几十年来,火力发电厂的各种模型得到了发展,包括数值模拟模型[2]、动态分析模型[3-4]、面向操作优化的模型[5]和面向控制的模型[6]。多数模型主要应用于离线模拟,仅侧重于锅炉端过程[7]。通常,面向控制的模型仅捕获输入输出动态[8],而不考虑整个过程的直接变量。人工智能方法也被用于发电厂的在线性能监测[9-10]。然而,这些方法通常对模型参数的物理意义较小,难以处理火力发电系统内在的干扰[11]。

火力发电厂DCS的在线性能监测由于其对过程优化的重要性而得到了深入的研究[12]。已有研究提出了一种综合性能监测策略来优化火电厂的运行,其中应用了神经网络性能模型[13]。针对火力发电厂的分布式控制系统运行提出的先进的监测和过程控制技术,如在线燃料跟踪。除了经济性能监测、污垢监测方法、疲劳蠕变监测和故障诊断系统也可以在一些研究文献中找到。

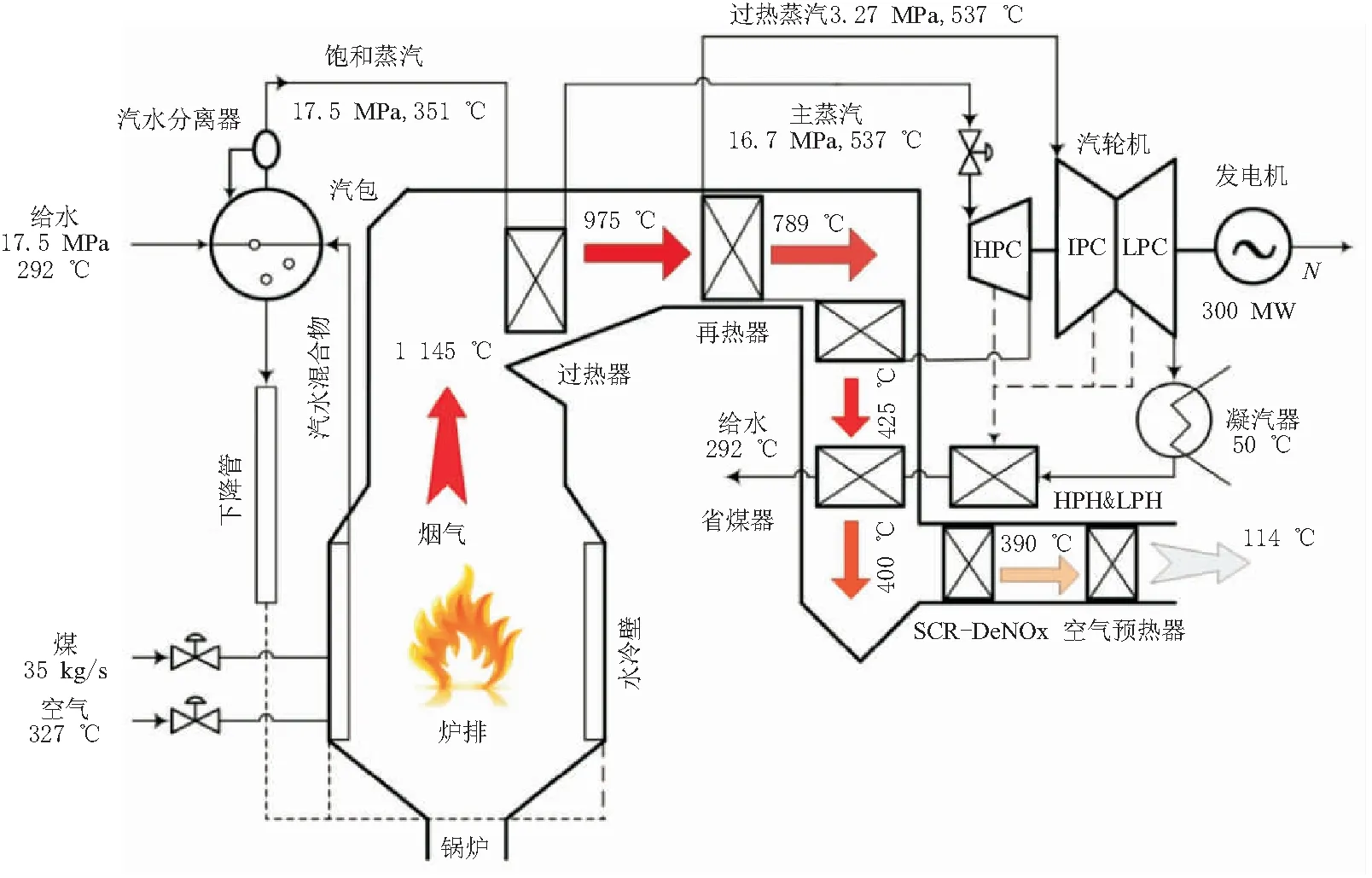

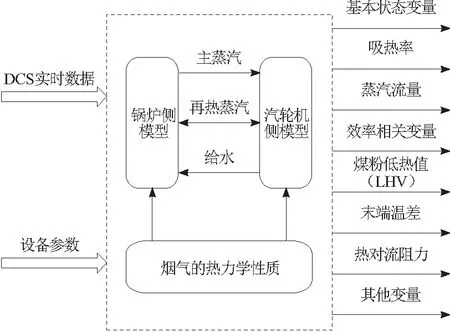

图1 火力发电厂的工艺设计

在此,围绕火力发电过程建模和DCS在线性能监测平台展开研究。过程模型涵盖了锅炉系统、汽轮机系统、冷端系统和热能循环利用系统。在过程模型的基础上,构建了DCS的在线性能监测平台,采用浏览器/服务器(B/S)交互方式。监测平台从火力发电厂DCS中获取的实时运行数据,在线评估系统的运行性能。与机组的热经济密切相关的关键状态变量,如吸热率、排汽的湿度、炉膛出口的烟气温度和煤的较低的热值,采用周期为5 s。锅炉和汽轮机系统的整体效率也在同一时间段内进行跟踪监控。该平台也可以作为一个离线模拟器,用于在特定时间段和意外情况下对火力发电系统操作进行二次检查。

1 火力发电的过程

图1给出了1台300 MW火力发电厂的全工艺过程示意图。给水以过冷液体的形式进入锅筒,经过降液管后进入水冷壁。工作液体从水饱和混合物成为水和蒸汽的混合物。混合物被引入汽包,被分离器分离成饱和蒸汽和饱和水。饱和水被送回汽包,饱和蒸汽通过多层蒸汽,成为高压缸(HPC)的过热蒸汽或主蒸汽。PC出口的废气在进入中、低压缸(IPC,LPC)之前通向多级再热器。蒸汽工作在涡轮驱动轴,因此同步发电机开始产生电力。离开LPC出口的排气首先被冷端系统冷凝,然后被低压预热加热器(LPH)、高压加热器(HPH)和省煤器,并成为下一轮循环的给水[14-15]。

在烟道气的一侧,煤粉在炉中燃烧,空气预热器预热空气。燃烧后,烟气通过多个热交换器,利用辐射和对流效应将热量传递给工作流体,最后,废气被净化并排放到环境中。

2 火力发电过程的动态建模

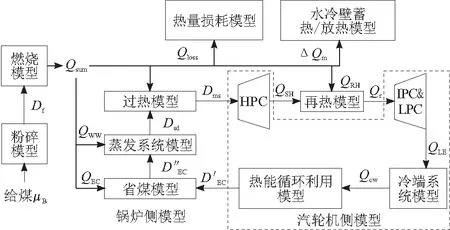

整个过程模型通常分为2部分,即锅炉侧模型和汽轮机侧模型,如图2所示。锅炉侧模型由6部分组成,即煤粉碎模型、燃烧模型、蒸发系统模型、换热器模型(过热器,再热器和省煤器)、金属水冷壁蓄热/释放模型和热损失模型。涡轮侧模型由3部分组成,即汽轮机模型、再生提取系统模型和冷端系统模型。与涡轮侧系统相比,对于相对缓慢的燃烧和传热过程,锅炉侧系统的惯性时间明显较大。因此,混合全过程模型被构建为锅炉侧系统的动态模型和汽轮机侧系统的稳态模型的组合。图2还显示了整个过程模型的不同组件之间的质量和能量流,其中Qsum表示燃烧过程中的总热量;QWW,QSH,QRH和QEC分别表示来自水冷壁、过热器、再热器和省煤器的工作流体的吸热率;ΔQm为金属壁的蓄热/释放率;Qloss为总热损失;μB,Df分别为进料煤和进入炉内的煤的质量流量;Dms,DHE,Dr,Di,Dj,DLE,DCW,DEC′,DEC,Dsd分别表示主蒸汽质量流量、HPC排气量、再热蒸汽量、IPC / LPC提取蒸汽量、LPC排气量、进入省煤器的给水、离开省煤器的给水和离开转筒的蒸汽。

图2 火力发电的过程模型

通过实时检测效率、吸热率等关键状态变量可以实现对火力发电厂DCS的性能监测。

3 在线DCS性能监测平台

3.1 在线DCS性能监测平台概述

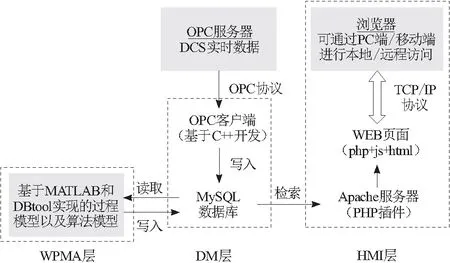

在线DCS性能监测平台框架,如图3所示。它由3层组成,即整个过程模型和算法(WPMA)层、数据管理(DM)层和人机交互(HMI)层。

图3 DCS性能监控平台的框架

WPMA层包括火力发电厂的全部过程模型和模型求解算法。DBtool用于与DM层的MySQL数据库进行数据交换(读取和写入)。DBtool也用于修改或扩展WPMA层的数据交互端口。DM层是整个平台的数据中心。来自DCS的实时运行数据由OPC服务器提供。通过OPC协议,数据由OPC客户端获取并写入MySQL数据库。根据Microsoft基础类(MFC)框架,OPC客户端通过C ++编程实现。HMI层采用浏览器/服务器(B/S)交互方式,由Apache Web服务器、PHP解释器和自行设计的网站组成。当用户使用计算机或平板电脑的浏览器访问网站时,浏览器要求Apache Web服务器发送页面。Apache Web服务器执行页面HTML和Java脚本(JS)代码,然后调用PHP解释器通过查询MySQL数据库来读取系统的用户所需数据。最后,由Apache Web服务器产生的动态网页被发送回用户的浏览器。通过这种方式,数据写入是通过B/S交互模式完成的。B/S模式的优点是用户无需安装任何特殊的客户端软件,操作数据只需在网页服务器上更新即可,有利于平台维护。

3.2 过程模型和算法模块

过程模型和模型求解算法模块是监测平台的关键组成部分,其总体结构如图4所示。在线监测平台的输入数据来自DCS和设备参数,包括相关设施的几何信息,其中DCS提供主要的实时运行数据(包括温度、压力、质量或体积流量)。DCS系统的输出包含与设备运行性能相关的关键状态变量有:基本状态变量(功率输出、主蒸汽压力、主蒸汽温度、再热蒸汽温度、给水温度和一次空气温度)、热交换系统的吸热率、主蒸汽和第i个循环蒸汽的流量、锅炉效率、给水加热器的温差、热对流阻力以及其他变量。

图4 过程模型和算法模块的概述

3.3 在线DCS性能监测平台的设计

在线DCS性能监测平台需要上传3个数据文件:设备参数文件、模拟参数文件和机组的运行数据文件。用户也可以以指定的格式自定义自己的数据。在获取火力发电机组24 h内的数据后,点击计算确认按钮,经过几分钟的模拟计算,系统将跳转到监控中心显示计算结果,包括DCS系统监控、能源监控、效率监控、灰尘污染监控和历史数据查询模块。

4 仿真结果和讨论

4.1 过程模型的验证

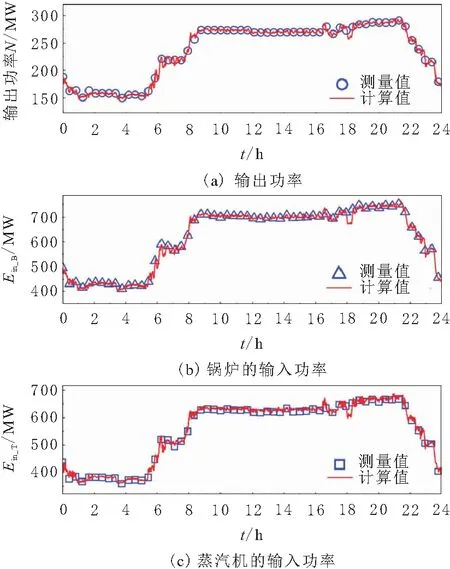

为了验证整个过程模型,计算了3个代表性指标,包括功率输出N,进入锅炉内的总能量通量Ein-B和进入蒸汽轮机的总能量通量Ein-T,然后与其测量值进行比较。Ein-B和Ein-T的测量值根据机组的运行数据实时计算得出。

图5显示了真实火力发电机组24 h测量值与计算值的比较结果。模拟时间间隔为5 s。3个指标的平均绝对相对误差分别为0.77%,1.13%和0.20%,说明整个过程模型的准确性较高。

图5 过程模型的仿真结果

分析在3种典型工作条件下,即100%,75%和50%THA(涡轮机加热率验收)下的关键状态变量的模拟结果。实验数据表明基于模型的计算结果相对准确。

4.2 基于在线监测平台的关键状态变量估计和性能评估

用一台真实的300 MW火力发电厂的DCS历史运行数据进行基于该平台的伪联机模拟。数据采样间隔为5 s。每个模拟周期的平均计算时间大约为0.6 s。对具有24 h历史运行数据的进行伪联机模拟评估。

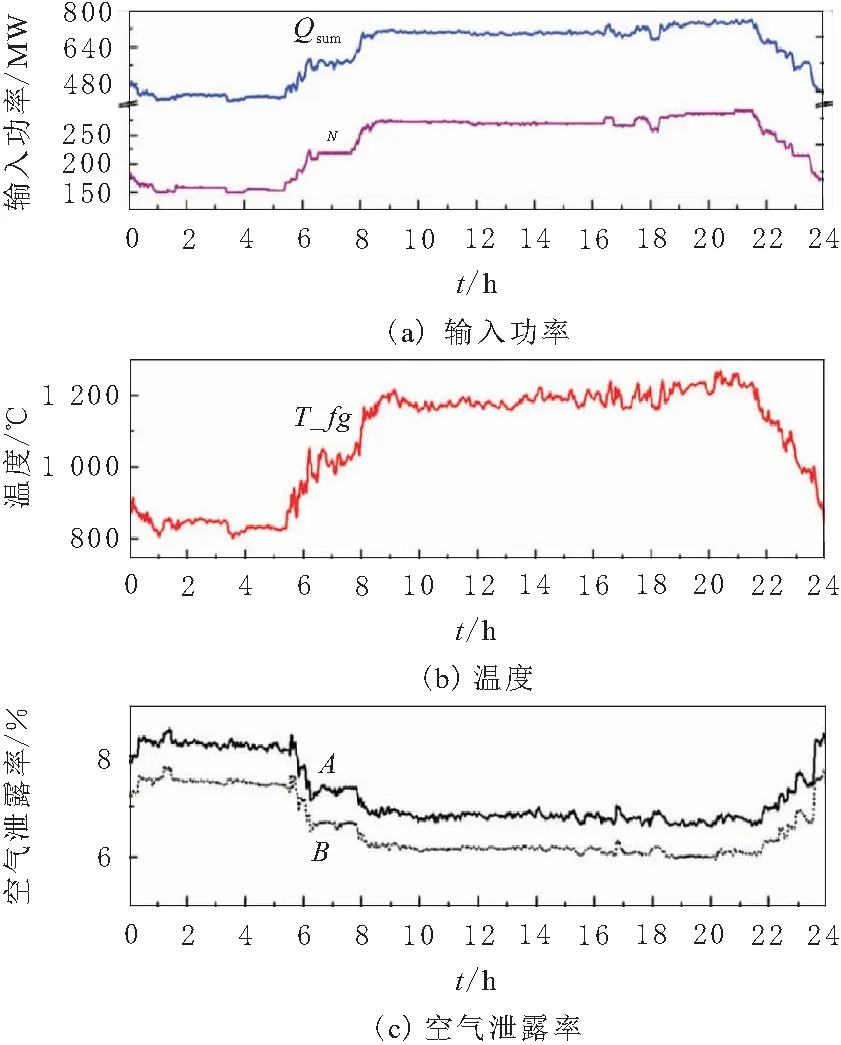

图6中给出了总输入功率、炉膛出口烟气温度和空气预热器(APH)漏风率的变化曲线,其中A和B分别代表APH的A侧和B侧。由图6可以发现,Qsum和T-fg与负荷呈正相关,而漏风与负荷呈负相关。

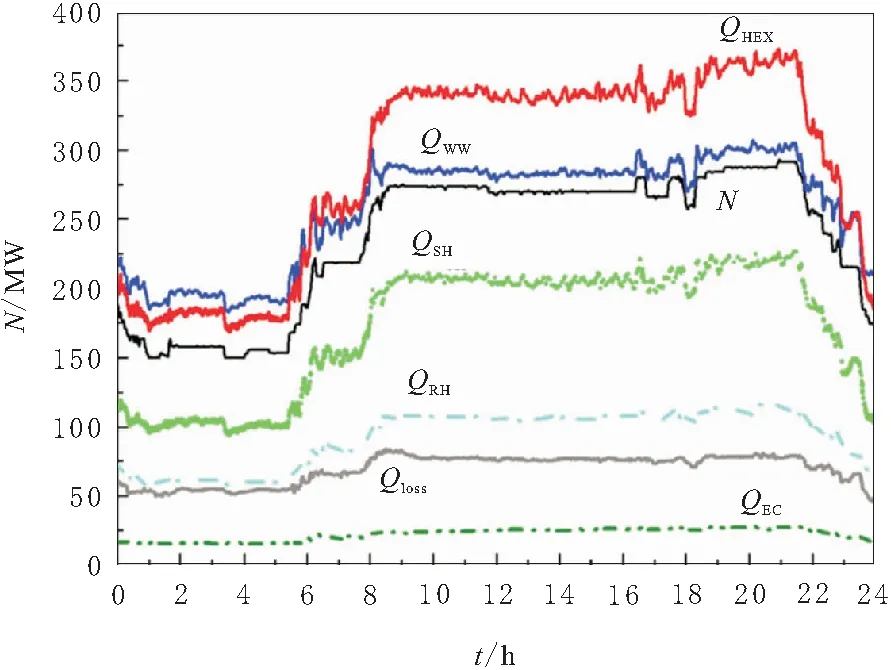

图7给出了来自不同热交换器的工作流体的吸热率和锅炉系统的总热损失。据观察,他们的不同倾向几乎是一致的。QWW在低负荷下近似于QHEX,而在高负荷下低于QHEX。QEC在不同负载下几乎不变。

图6 总输入功率、炉膛出口烟气和空气预热器泄露率曲线

图7 不同热交换器的吸热率和系统总热损失曲线

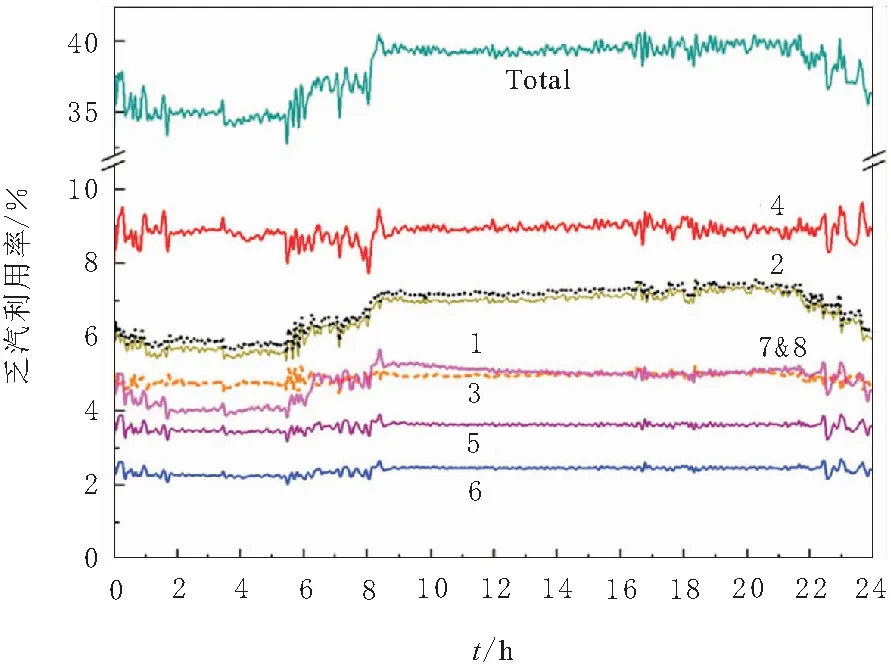

在图8中,显示了第i次提取的蒸汽(i= 1,2,…,7和8)的质量比例。很显然,在各种负载下,提取的蒸汽比例不会显着变化。第4次抽取的蒸汽在所有8个抽取口中占最大比例,第1次抽取的蒸汽比例与第2次抽取的蒸汽相当。

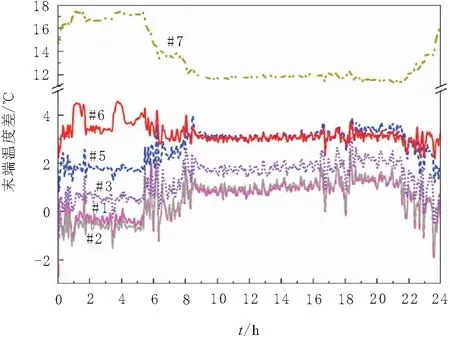

在图9中,显示了6个给水加热器的末端温差(TTD)的变化。除了#7加热器外,其他都处于可比较的范围内,这可能表明#7加热器在异常情况下运行。#6加热器的TTD几乎保持稳定,而其他普通加热器的TTD与火力发电系统负荷呈正相关。

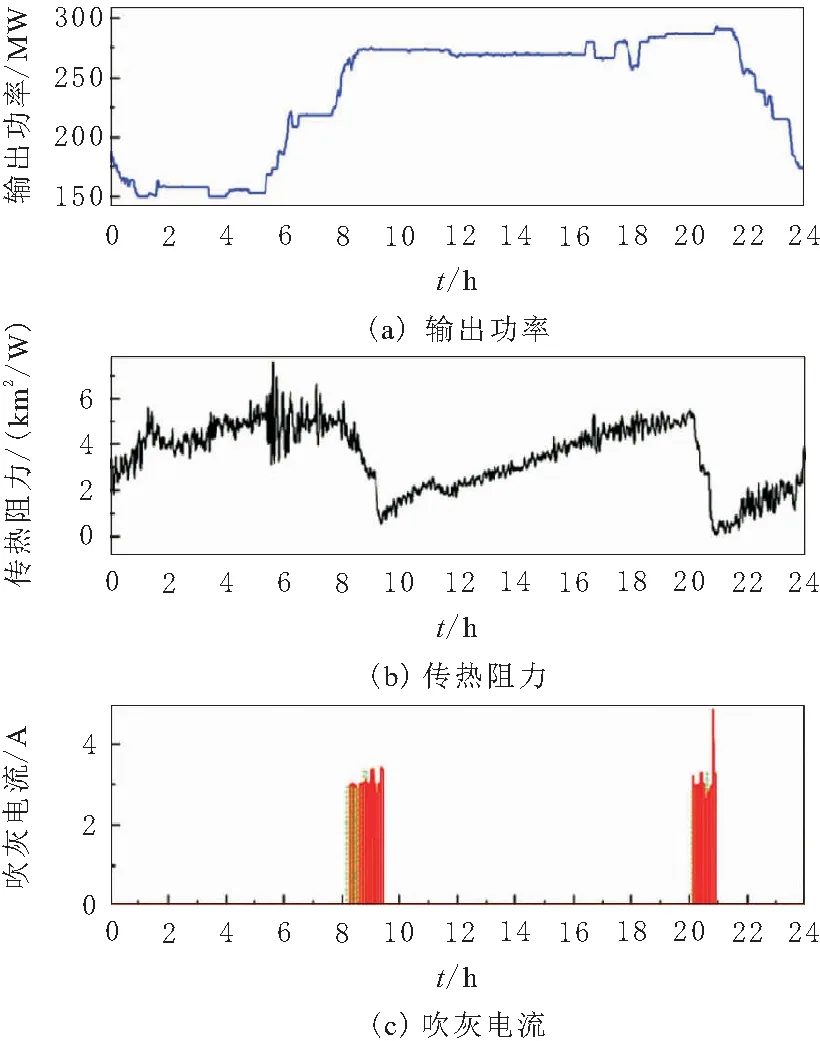

省煤器的传热阻力如图10所示,表明了吹灰操作的有益效果。可以看出,随着时间的推移,热对流阻力缓慢增加,但在产生吹灰电流时开始明显下降,并且在高负荷下热对流阻力的增加速度较慢。

图8 乏汽循环利用率

图9 给水加热器末端温差曲线

图10 输出功率、传热阻力和吹灰电流的变化曲线

5 结束语

构建了一个火力发电厂的全过程DCS系统在线监控平台,用于实现对火力发电厂过程控制系统性能的监控和效率评估。利用该平台,可实时监测火力发电系统的关键状态变量,如效率、吸热率、煤炭的低热值等,为操作人员提供有价值的信息,提高设备的运行或及时发现潜在的故障。基于该平台,可进一步研究发电厂的运行优化问题,如智能吹灰、配气优化和设备故障诊断。