槽式太阳能热发电储热系统控制策略研究

2018-10-25顾煜炯余裕璞和学豪余志文

耿 直,顾煜炯,余裕璞,和学豪,余志文

(华北电力大学能源动力与机械工程学院,北京 102206)

0 引言

太阳能热发电是一种新型的可再生能源。带储能的光热技术在一定程度上保证了电网运行的可靠性。带有大规模储热系统(thermal energy storage system,TESS)的太阳能热发电站具有高度的灵活性,可以在电网需要时参与电力系统的调度[1]。相对于光伏电站配置的、长时间电网储能应用的大规模电池,储热系统的成本低得多,单位容量成本只有前者的储热系统的大规模应用是太阳能热发电的明显优势。即便在阴雨天等太阳辐射强度较低的情况下,系统仍可维持发电所需要的能量,并且可以在一定的范围内根据发电计划调整系统出力,从而更好地适应电网的需求。此外,太阳能资源每天的动态变化趋势与负荷大致相同,具有天然的调峰特性。

1 储热系统研究现状

由于太阳能资源具有间歇性和波动性,利用储热系统维持聚光集热系统输出的稳定,既是后端热功转换系统中旋转设备的需要,又能增强电网对其适应性。此外,储热系统在满足光热电站高效工作的同时,还能进一步提高运行中的可控性。因此,储热系统的优化控制是整个太阳能热发电系统控制过程的关键环节。选择正确的控制策略,对提高太阳能热发电系统的实用性、保持其长期稳定出力起到至关重要的作用。一些国内外学者在此领域也开展了较多的科学研究。

E.F.Camacho等[3]以太阳能储热系统换热器为研究对象,对其油温进行比例积分(proportional integration,PI)控制。利用极点配置的方法,设计了PI参数自整定控制器,并在此基础上比较了2种前馈控制结构,从而发现串联前馈能够更好地补偿扰动的影响。R.Pickhardt等[4]在对光热电站的不同工作点进行建模分析的基础上,设计了LQG型和GPC型自适应控制器。但控制系统积分器会使系统产生振荡,而利用带有饱和特性的积分器可以有效削弱振荡。A.Meaburn和 F.M.Hughes[5]提出了基于模型的预测自适应控制方案,较好地解决了传统光热电站控制过程中,必须采用高阶模型消除反馈过程中低频谐振,而高阶模型又存在在线参数辨识慢的问题。文献[6]~文献[7]阐释了模糊逻辑控制器在光热发电系统中的广泛应用,并采用遗传算法对模糊规则进行了优化。与其他控制算法相比,模糊控制策略在不同的天气气象状况下均呈现较好的控制效果。

国内对太阳能热发电技术的研究相对起步较晚。“十三五”期间,中国国家能源局公布了首批20个太阳能热发电示范项目,并计划于2018年年底前投产并网。其中,不乏配备有完善显热储热系统的太阳能热发电工程项目。就太阳能热发电储热子系统而言,研究多集中于储热材料和储热系统经济性计算等方面。蒋浩等[8]通过对太阳能储热系统容量配置进行设计优化,使项目经济性最优。徐海卫等[9]探讨了国内外熔融盐传热、蓄热技术的进展及应用,给出了熔融盐传热计算关联式。赵明智等[10]分析了储热系统对光热电站的影响。研究结果显示,储热系统对集热效率、年发电量都有大幅的提升,并且系统的度电成本也有一定的降低;同时,以度电成本最低(lowest cost of electricity,LCOE)为目标优化,配置了全系统的储热容量。车德勇等[11]在蓄热堆积床放热模型的基础上,采用数值模拟的方法,分析了放热过程中流速、初温及蓄热材料孔隙率等参数对系统放热速率的影响。魏高升等[12]总结了相变储热材料的筛选原则,为未来相变储热技术的开发和研究提供了重要的参考。

相较于上述蓄热材料或经济性方面的研究,针对太阳能储热系统的控制工作目前仍较为欠缺。通过对储热系统的控制,能够进一步适应太阳能资源的随机性与波动性,从而在实际运维过程中增加光热电站的可调度性。储热系统是连接前端光场与后端发电系统的纽带。通过有效加强储热系统的控制研究,一方面可以使光热发电作为电网的灵活性电源参与电力系统的调度,另一方面可与其他新能源有机耦合、多能互补地构建微能源网,使总输出稳定、清洁与高效。储热系统的控制目标主要是根据负荷侧的具体需求,产生不同工况下的系统响应,使光热电站最终输出较为稳定的电能。该控制的难点在于:外界光照的不确定性与随机波动性,导致前端聚光集热器吸热不均匀,引起不同工况下内部工质热学特性的变化,从而增加了控制的难度。因此,针对上述问题,本文采用PID控制器,建立满足槽式太阳能热发电储热系统要求的控制策略。利用MATLAB/Simulink软件对储热系统优化控制开展研究,并进行参数整定与仿真分析,所得结果具有一定的学术与工程应用价值。

2 储热系统物理模型

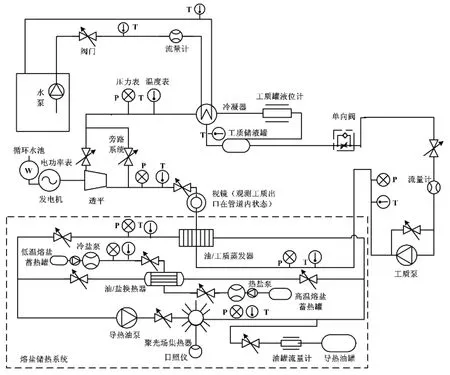

利用双罐熔盐显热储热的槽式太阳能热发电系统结构如图1所示。储热系统主要由油/盐换热器、高温熔盐蓄热罐、低温熔盐蓄热罐、熔盐泵等关键设备组成。蓄热时,导热油工质经集热器吸收太阳能而被加热,进入储热系统中的油/盐换热器后,与低温熔融盐换热并将其加热成为高温熔融盐,再经过熔盐泵送至高温熔盐罐加以储存。放热之后的导热油温度降低,回流到槽式集热器重复上述过程。当夜晚无日照,而后端热功转换系统又需要发电时,储热系统便释放储存在高温熔盐中的热能。此过程也在油盐换热器中进行。高温熔盐释放热量给低温的导热油,从而变成低温熔盐。被加热的导热油通过导热油泵进一步与后端常规岛单元蒸发器中的发电工质进行换热,将动力循环工质加热成符合一定品质要求的蒸汽,用于实现热能形式的转换。

由以上分析可知,油/盐换热器是整个储热系统的核心部件,也是实现能量梯级储存与释放利用的关键所在。

图1 槽式太阳能热发电系统结构图Fig.1 Structure of trough solar thermal power generation system

3 基于PID的控制理论

PID控制器是电力生产过程中的常用控制器。很多压力、温度、力回路均采用PID控制来实现。PID控制器根据输入的偏差值,利用比例、积分、微分(proportion integration differentiation,PID)的函数关系进行运算。其分别代表了动态控制过程中被控量现在、过去和将来的信息。将运算结果用于控制被控量,控制过程迅速,超调量小,且没有稳态误差,表现出良好的控制效果。系统参数的微小扰动对控制效果的影响较小,鲁棒性强且适应性好。

3.1 PID控制器基本原理

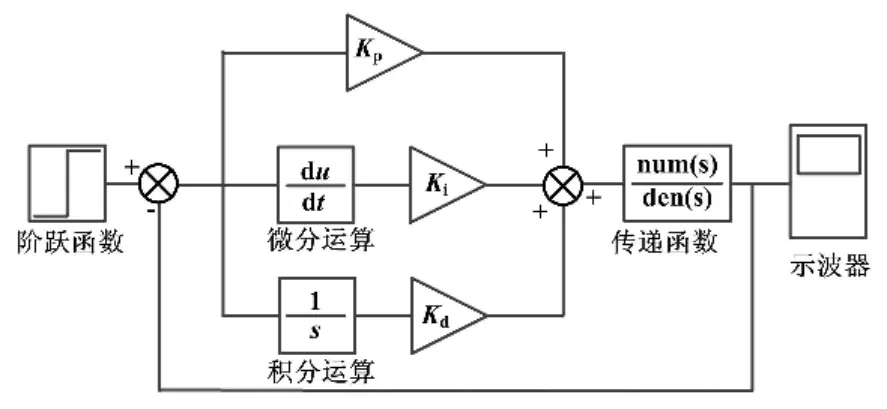

PID控制系统的结构如图2所示。

图2 PID控制系统结构图Fig.2 diagram of PID control system

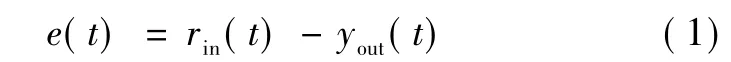

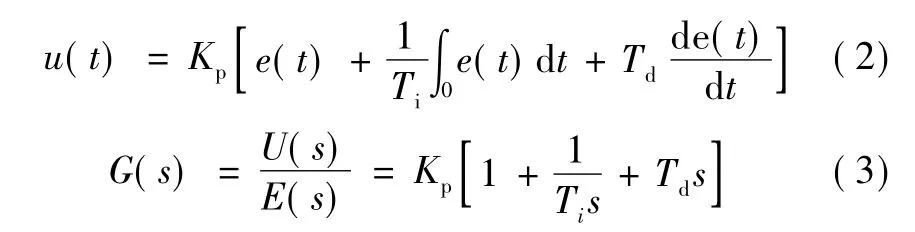

PID控制器是一种线性控制器,输入信号为给定值rin(t)与实际值yout(t)的偏差e(t):

式中:e(t)为系统偏差信号;rin(t)为系统的给定输入信号;yout(t)为被控量。

PID控制过程就是分别对e(t)进行比例、积分和微分运算:

式中:u(t)为控制系统的输出量,用于控制执行机构的输出;G(s)为PID控制系统的传递函数;Kp为比例系数;Ti为积分时间常数;Td为微分时间常数。

PID控制器各校正环节的作用如下。

①比例环节。比例系数主要影响的是系统响应速度。比例系数值越大,系统响应速度则越快。但若该值过大,则将产生系统超调和振荡,导致系统的不稳定。比例调节属于有差调节,存在稳态误差。当比例系数较小时,将导致系统响应慢、稳态误差高。由于比例系数设定了控制器性能的边界,因此该系数值越大,效果越好。

②积分环节。积分环节可以消除系统控制过程中的稳态误差。即使很小的稳态误差,也会造成积分器输出的大幅增加。积分时间常数越小,则积分作用就越强,系统的稳态刚度与抗扰动能力也更强。

③微分环节。微分环节可改善系统的动态性能。其反映了信号的变化趋势。抑制偏差向各个方向变化,不仅能降低超调,还能增加系统的动态刚度。但微分环节降低了增益裕度,对高频噪声很敏感,因此微分系数不能过大。

从PID控制器3个参数的作用对比可知,3个参数将直接影响系统整体控制效果。所以,若要得到较好的控制效果,就必须根据科学的方法选择合适的控制器参数,即开展必要的参数整定工作。

3.2 PID控制器参数整定

PID控制器不同分量的影响效果不同,后期可以通过参数微调控制系统的性能。但在系统初期设计时,必须兼顾各个分量的控制效果。参数设置不当会使得系统在实际运行过程中性能欠佳,对扰动较敏感,对运行工况的适应力差。PID参数整定方式主要分为两类。一类是理论计算整定法。首先建立系统的数学模型,然后根据系统对响应时间、超调量及稳态误差等指标的要求得出整定标准,最后通过理论计算进行参数整定。这种方法计算繁琐,依赖系统的数学模型,因此计算所得一般需要通过工程实际调试运行才能应用。另一类是工程整定方法,通过实际工程经验直接整定。这种方法不要求精确的系统模型,简易方便,在工程中广泛应用。本文采用工程整定方法对储热系统的控制进行优化。

工程整定中,通常采用临界比例度法。该方法利用试验测量过程中仅有比例环节的控制系统在阶跃输入下的响应曲线,来确定系统接近不稳定的临界增益和临界振荡周期,再由经验公式得到PID控制系统的其他参数。

临界比例度法的计算过程如下。首先,暂时去除积分环节和微分环节,即将积分时间常数置为无穷大,微分时间常数置为0。然后,逐渐增加控制器的比例系数Kp的值,直至系统被控量输出等幅振荡。如进一步增大Kp会使系统不稳定,即表示系统达到了临界状态。此时,比例度即为临界增益K'p。两个波谷之间的距离即临界振荡周期 Tk(Tk=2π/ωc,ωc为穿越频率)。最后,结合临界比例度经验整定公式,对PID控制器的参数进行合理调整。

临界比例度经验整定公式如表1所示。

表1 临界比例度经验整定公式Tab.1 Parameter tuning of critical proportional method

4 PID控制参数整定与仿真

4.1 储热系统建模

在槽式太阳能热发电的储热系统中,以油/盐换热器里流动的熔融盐蓄热工质作为重点研究对象,建立数学模型并开展研究。

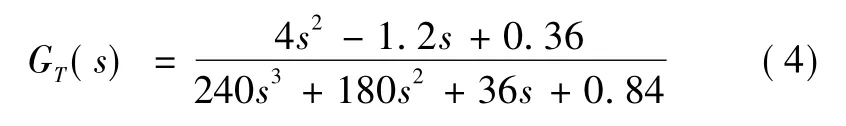

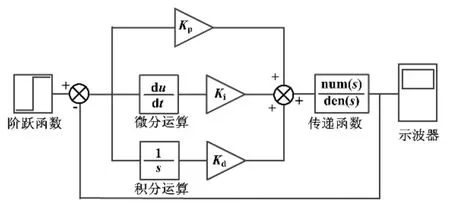

根据经验公式,假设以油/盐换热器中蓄热介质熔融盐的单位流量为输入、以充放热过程结束后油/盐换热器出口处熔融盐的温度为输出,经过模型推导得到式(4)的传递函数G(s),并采用MATLAB/Simulink构建如图3所示的系统仿真模型。

图3 系统仿真模型Fig.3 Simulation model of the system

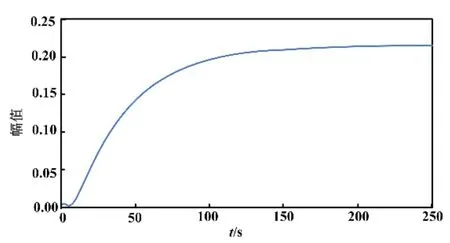

当系统输入单位阶跃信号时,得到的单位动态响应效果如图4所示。

图4 单位阶跃响应曲线Fig.4 Unit step response curve

从图4可以看出,系统稳定性良好,且控制过程几乎没有超调量,但达到稳态之后有少许误差。这与比例控制的有差调节有关。一般认为,达到输出稳定值70.7%所用的时间即为控制系统的响应时间。图4中,该系统响应时间约为50 s。而热力系统的惯性较大,温度变化慢,响应时间一般为分钟级。比较而言,控制系统的响应迅速,可及时控制储热系统中蓄热工质的温度,因此可以较好地满足系统的控制需求,保证系统安全、稳定、高效运行。

4.2 临界比例度和临界振荡周期的确定

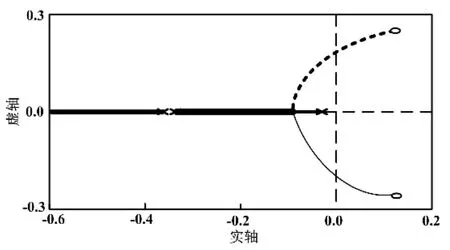

在MATLAB/Simulink仿真环境中搭建系统的传递函数模型,然后利用rlocus函数绘制系统被控对象的根轨迹图,如图5所示。

图5 被控对象的根轨迹图Fig.5 Root locus of the controlled object

图5中,“○”和“×”的引出线表示2个零点和3个极点的变化轨迹。由图5可知,临界增益=23.28、穿越频率 ωc=0.179,进而可求得临界振荡周期为:

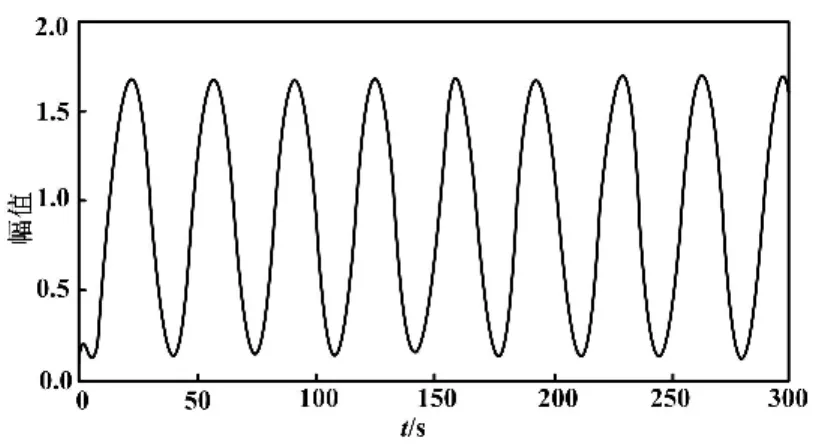

此时,控制系统仅有比例控制,且比例增益为23.28,被控对象的输出为等幅振荡,系统处于临界稳定状态。系统输出的等幅振荡曲线如图6所示。

图6 等幅振荡曲线Fig.6 Equal amplitude oscillation curve

4.3 PID控制器参数整定

结合表1,通过计算分别得出P、PI、PID控制器的相应参数及控制系统的传递函数。

P 控制器:Kp=11.64。

PI控制器:Kp=10.476、Ti=29.135、G(s)=

PID 控制器:Kp=13.968、Ti=17.551、Td=4.388、

4.4 仿真结果分析

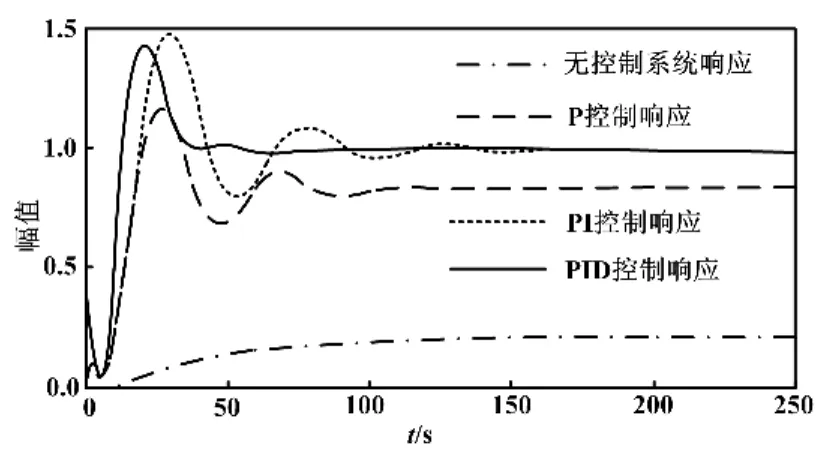

采用feedback函数,整合所得的控制器的数学模型和系统的数学模型,再通过step函数进行仿真,得出如图7所示的阶跃响应曲线。

图7 阶跃响应曲线Fig.7 step response curves

通过对比分析图7中3种控制方式,可得出以下结果。首先,比例控制的输出量与被控量的误差成正比。误差一旦产生,比例控制器输出不为0,输出的比例控制量输入至控制器调节系统再输出,从而减小误差,比例调节的动作迅速且超调量较小。但是其控制弱点在于不能消除稳态误差;随着Kp值的继续增大,其还会引起系统的不稳定。其次,引入积分环节后,系统稳态误差得以消除。这是因为积分环节的存在使得只要储热系统的熔盐温度存在误差,积分器的输出会不断地累积,直到误差为0。而在引入积分环节消除稳态误差的同时,过强的积分作用会使得系统的超调量增大,不利于系统稳定。最后,当储热系统采用PID控制方案时,由于微分环节的作用,系统超调量降低、阻尼增加。在受到外界干扰时,微分作用可抑制被控量的变化,从而较好地改善系统动态性能。同时,由于比例、积分和微分的共同作用,较其他方案而言,PID控制更能有效地提高系统的动态响应速度。

在储热单元油/盐换热器的控制系统中,被控量为换热器出口熔融盐的温度。当太阳辐射强度发生变化时,如果流经换热器的导热油流量不变,则换热器出口熔融盐温度产生波动,从而偏离设定值。经熔融盐出口处的温度检测元件(温度传感器)检测后,通过比较变送器输入处理器与设定值,控制系统可根据误差信号进行计算,产生对应的控制信号,以调节熔盐泵的相关参数,并实现最终目的——通过调节熔盐泵的转速变量参数,改变熔融盐的流量的大小,使熔融盐温度在收到外界扰动的情况下可尽快恢复至原先的设定值,从而保证整个储热系统的稳定与可靠。

5 结束语

储热系统是槽式太阳能装置的重要组成部分,对于前端光场与后端热功转换系统方面具有强烈的耦合作用。对于外界可能存在的扰动变化,本文针对槽式太阳能储热系统控制过程中的核心问题,建立了合理的动态仿真数学模型,采用PID控制律并利用临界比例度算法进行了控制参数优化。同时,利用MATLAB/Simulink仿真软件搭建系统数学模型,开展了相关模拟工作,获得了一定条件下控制器参数整定后的阶跃响应曲线,并进一步分析了P控制、PI控制、PID控制系统的各项性能指标。

结合文中的仿真结果,可得出以下结论。与其他2种控制方式相比,PID控制能有效克服由于外界误差变化而引起的储热系统振荡。其动态响应速度较P控制与PI控制方式更快,需要的调节时间更短。采用PID控制方案,可保证储热系统中关键设备“油/盐换热器”出口处的熔盐参数维持在额定设定值范围之内,从而有效地提高了系统的稳定性与可靠性,合理地改善了储热单元控制系统的动态性能。该研究对于太阳能热发电储热工程实际应用具有一定的指导意义。