直腹芯墙式钢板桩围堰施工技术

2018-10-23

(中国水利水电第七工程局有限公司,四川 成都 610081)

1 工程概况

塔贝拉水电站位于巴基斯坦印度河干流上,拉瓦尔品第西北约64km,控制流域面积17万km2,总库容137亿m3。主坝为斜心墙土石坝,最大坝高143m,坝顶长2743m,坝体体积1.21亿m3,是世界上填筑量最大的土石坝。四期扩建工程,将右岸4号灌溉引水洞改造为发电引水洞,并新建1座装机1410MW(3×470MW)电站,塔贝拉水电站总装机容量将达到4888MW。

本工程围堰施工存在以下困难:ⓐ堰址处水深达32m,是目前国内外最高的单侧挡水钢板桩格型围堰,板桩关键部位结构设计和制造难度大;ⓑ主河槽部位围堰下部覆盖层最深达25m,高深围堰防渗结构设计和施工困难;ⓒ围堰右侧下部基岩裸露坡度大且无覆盖层,钢板桩格体稳定困难;ⓓ堰址处水上起吊能力难以达到千吨级,桩格需水上拼装,但水上施工平台获取困难。

2 围堰结构设计

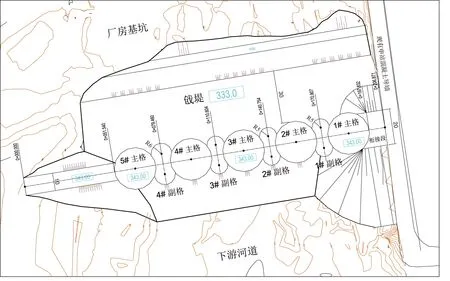

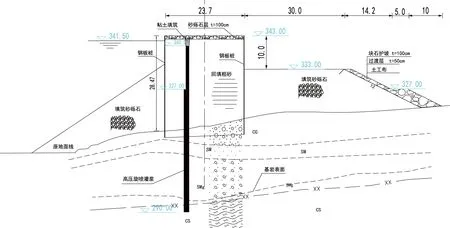

新建厂房下游围堰由钢板桩围堰和两端土石围堰组成。钢板桩围堰由5个主格及4个副格组成,主格直径23.76m,每个主格由148根直腹钢板桩及4根连接桩组成。副格连接弧半径5.73m,连接弧由35根直腹钢板桩组成,与主格上连接桩连接,连接角 35°。围堰的每个主格和副格内填筑相对密度不小于0.6的粗砂。堰体主河床覆盖层采用高喷防渗墙防渗,基岩采用帷幕灌浆,灌浆深入岩基相对不透水层1m,灌浆深度9.5~13.5m。钢板桩格形围堰背水侧填筑砂砾石戗堤,戗堤顶高程333m,顶宽30m,内侧坡比1∶2。围堰的主要工程量见表1,围堰平面布置见图1,围堰1号主格断面见图2。

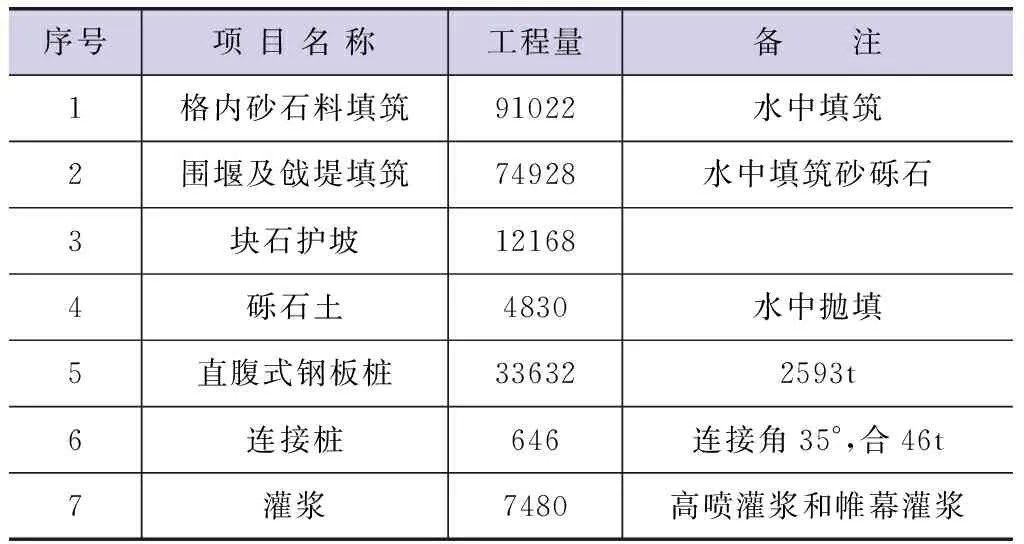

表1 新建厂房下游围堰主要工程量 单位:m3

图1 钢板桩围堰平面布置图

图2 钢板桩围堰1号主格断面图 (单位:m)

3 围堰施工程序

施工准备→施工平台搭设→钢板桩测量放线→钢围囹安装→钢板桩拼插→钢板桩沉设→钢围囹移除→钢板桩顶部稳固→格体预填砂→副格施工→钢板桩格左右侧衔接部位施工→格体填砂至设计高程→防渗体施工→基坑内戗堤填筑→围堰完建。

4 主要施工方法

4.1 施工准备

钢板桩桩板进场验收采用2m长同样形状的锁口,通过每一根钢板桩的锁口来检查钢板桩的直线度,并报废沿钢板桩锁口局部有扭结、过分弯曲或翘曲的钢板桩。需焊接成型的钢板桩(如角桩)加工完毕后,对焊缝进行渗透检测(PT)和声呐检测(UT)。对现场焊接的复杂结构(如角桩),需将试件送至专业试验室进行强度测试,确保焊接工艺参数的合理性和焊接角桩的质量。根据水下测量结果,在桩格范围内的无覆盖层岩基处填50cm砂,以改善钢板桩桩格的稳定条件。

4.2 施工平台搭设

施工平台的作用是钢板桩桩板的运输、存储、吊运、沉设,浮箱平台最大尺寸36m×30m×1.5m,可载重600t以上,均由12m×3m×1.5m的浮箱模块搭建而成。施工平台拆装方便、可重复使用。

4.3 钢板桩测量放线

由测量人员定出钢板桩围堰的轴线,每隔一定距离设置导向桩,导向桩直接使用钢板桩,挂线绳作为导线,定位时利用导线控制钢板桩围堰的轴线。

4.4 钢围囹定位安装

4.4.1 钢围囹的平面定位

ⓐ初定位。将拼接好的浮箱置于格体内定位,浮箱上放出格体中心点并在4榀钢围囹圆弧拼接点处设置浮标,调整钢围囹拼接点与浮标重合。下放钢围囹后用型钢与浮箱连接临时稳固。

ⓑ终定位。复核格体中心点及钢围囹位置合格后,从钢围囹中预留的桩孔位内插设钢管桩支腿,调整钢围囹中心点偏位值,使之不大于50mm。下沉钢管桩支腿将钢管桩打至坚固的持力层以承担钢围囹的重量。

4.4.2 钢围囹高程定位

钢围囹和定位钢管桩的连接采用钢楔吊担传力机构。当浮式钢围囹顶面达到控制高程时,立即调整各拉条的长度,使其松紧一致。用水准仪测量高程,钢围囹上导环顶标高以不妨碍沉桩夹具顺利通过为限。钢围囹顶面定位和高程定位符合要求后,将围囹架与钢管桩支腿之间用楔子楔紧,并固定拉条上的紧张器及卷扬机的锚缆,当倾斜坡度大于5‰,应立即纠正。

4.5 钢板桩拼插和沉设

钢板桩拼插步骤:ⓐ钢板桩试打。正式打入前先试打,以确定打入方式和深度;ⓑ钢板桩吊装。直腹式钢板桩最长36m,一般吊装方案易使钢板桩损坏或产生永久变形,施工中采用研制的水平吊具吊装钢板桩。格体拼插阶段,钢板桩由水平转为直立时,采用翻板立桩法吊立板桩;ⓒ钢板桩拼插。采用100t履带吊将钢板桩吊装成垂直状态,移向安插位置,插入已就位的钢板桩锁扣中。钢板桩拼插时靠自重下沉,不宜采取压锤或锤击等助沉措施。

钢板桩沉设顺序:Y型桩(连接桩)中心点按照设计位置准确地插设在浮式导向围囹架顶面内导环上,使偏位值小于10mm。Y形板桩作为拼插的起始桩,4根Y形桩可作导桩,并通过测量定位每两根Y形桩中间的钢板桩作为导桩,一共8根导桩。导桩沿径向和环向均应保持垂直,导桩用螺栓连接于内导环上。外导向环安装在导桩外侧面,用螺栓固定,外导向环的接头位于导桩处。钢板桩的拼插由导桩处开始沿内导向环依次进行,采用单根拼插,由两根导桩向中间闭合拼插,每两根导桩之间作为一个拼插闭合段。

4.6 钢围檩移除

对称拆除浮箱与钢围檩连接的型钢,利用两台100t履带吊对称地将整个钢围檩吊住,将钢围檩半圆处的连接螺栓拆除,使其拆分为两个半圆,分别吊出。最后使用振动锤将钢管桩支腿拔出。

4.7 钢板桩顶部稳固和格体预填砂

浮式导向围檩架吊出后,立即在主格体顶部设置钢筋或者型钢加固环,将钢板桩用螺栓临时固定在加固环上,并在主格体内完成部分填砂,填砂量要确保主格体临时稳定。

4.8 副格施工

副格体钢围囹安装前,准确测出连接桩的径向和环向的偏差、倾斜度和偏角,并根据实测数据绘制副格体钢板桩闭合圆。钢围囹安装的位置根据实测副格体钢板桩闭合图确定,并在相应的主格体上做出标记。

副格体在相邻两个主格施工完成后开始施工,两侧副格体同时进行。副格体钢围囹安装时按主格体上标记的位置将钢围囹安放在两侧主格体桩顶上,检查无误后临时固定。副格体钢围囹内放置12m×6m浮箱平台用型钢连接浮箱与钢围囹。将副格体钢围囹固定在已经施工完成的主格钢板桩上。

4.9 衔接部位施工

钢板桩与混凝土边墙衔接,可先在衔接部位填筑土石围堰,宽20m,两侧按1∶2边坡水下抛填,围堰迎水面及堰顶用厚1m块石防护。然后钢板桩侧利用加宽直角桩作为刺墙埋入土石堰体。

4.10 格体填砂

格体填砂时,皮带机桁架安装在主格内浮箱上,卸料平台移动到位后,用1.6m3反铲将砂料卸至卸料平台。第一个主格填筑后,将皮带机桁架转移至下一个主格,两个主格填筑完成后,再填筑主格间的副格。如此循环至所有格体填筑完成。格体填砂保持桩格间均衡上升。

4.11 防渗体施工

4.11.1 围堰防渗布置

防渗体以高喷防渗墙为主、辅以桩板和帷幕灌浆,以此构建深水厚覆盖层上的直腹式钢板桩围堰防渗体系,最大防渗墙达53m。

ⓐ土石堰段采用高喷灌浆防渗墙。在围堰轴线上布置2排高喷灌浆孔,孔排距0.75m×0.6m。特别重要部位则在围堰轴线上布置4排高喷灌浆孔。

ⓑ坐落于基岩上的桩格采用直腹式钢板桩配合帷幕灌浆防渗。靠桩格内侧按弧形布置1排帷幕灌浆孔,灌浆孔位距钢板桩1m,沿弧线孔距2m,灌浆顶部高于岩基3m,底部深入岩基0.5m。

ⓒ坐落于砂砾石覆盖层上的桩格采用高喷灌浆芯墙防渗。高喷灌浆孔均按直线布置2排,排距0.60cm,孔距0.75cm。灌浆范围:基岩面以下1.5m至围堰顶高程。

4.11.2 主要施工方法

ⓐ浆液配比。采用强度等级不低于32.5的普通硅酸盐水泥配制纯水泥浆液,水灰比为1∶1。进浆比重不低于1.51g/cm3,返浆比重不低于1.2g/cm3。

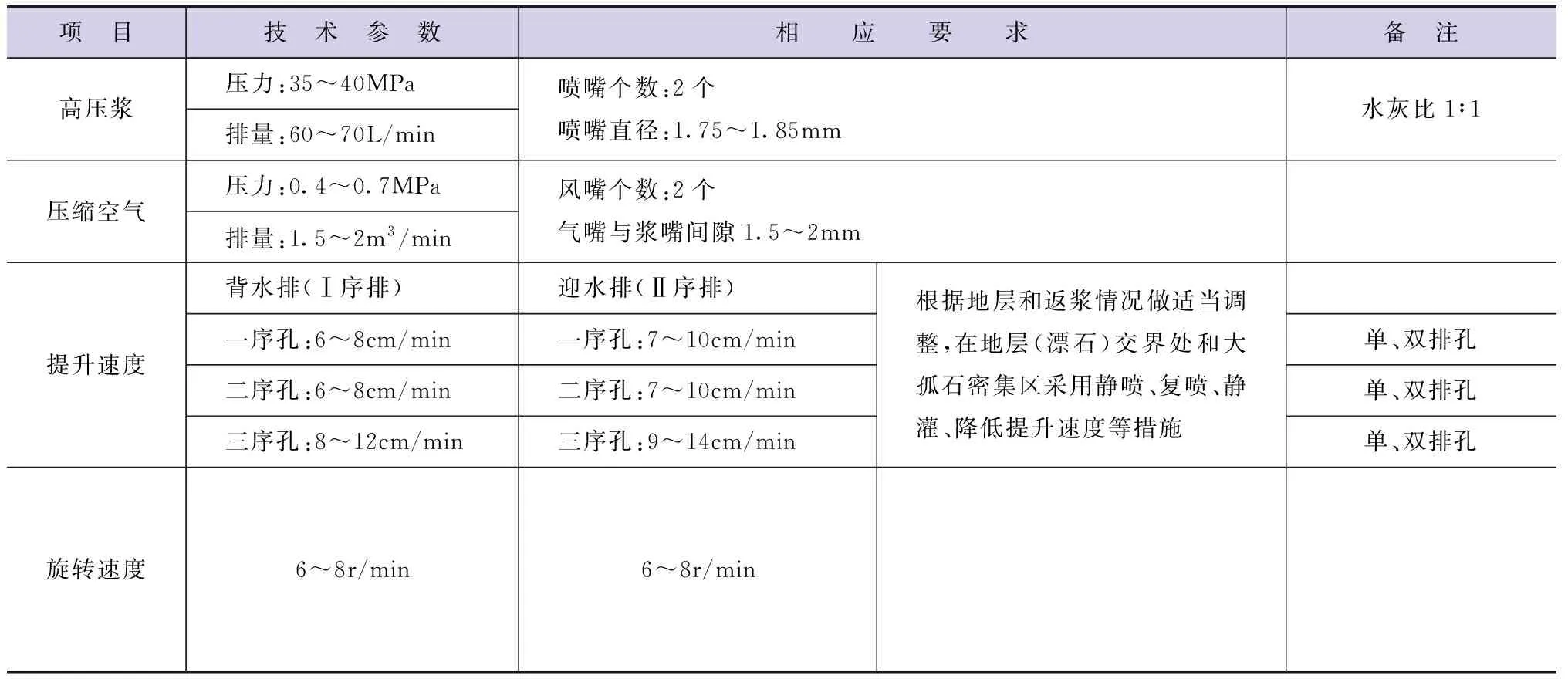

ⓑ高喷施工参数。根据高喷钻孔及喷灌过程判断,钢板桩围堰某些区域地质条件复杂,砂卵砾石层埋藏深厚,受承压水、地下动水及架空地层影响,部分孔段在喷灌过程中出现串浆、串风、埋钻、卡钻及塌孔等现象。为保证高喷施工质量,在施工中对参数进行了调整,见表2。

表2 主要施工参数

ⓒ高压喷射灌浆施工。高喷灌浆采用“两重管”法。

施工顺序:单排孔分三序进行,按Ⅰ、Ⅱ、Ⅲ的顺序施工。双排孔先施工背水侧高喷孔,再施工迎水面孔。自孔底部自下而上喷射成墙,每相邻孔间施工时段间隔不得小于48h。

过程控制:当喷管下入到设计深度后,启动旋喷机,开始送风、送浆,边旋转边提升,自下而上作业,直至设计终喷高程停喷。在旋喷中检查高喷参数是否符合要求,并严格控制特殊过程的处理及参数控制。

封孔回填:高喷灌浆结束后,用冒浆浆液或膨胀砂浆在孔口注浆并捣实,至浆面不再析水下沉为止。用冒浆浆液回灌时,直接引排废浆到待封孔的凹陷处,以利废浆排放及持续回填待封孔。

4.12 背水侧戗堤施工

戗堤可保证钢板桩围堰的安全,对钢板桩围堰起支撑作用,同时戗堤也是厂房基坑施工的主干道。戗堤施工在钢板桩围堰格体填筑完成后进行,以确保围堰钢板不向下游侧发生位移和倾倒,避免破坏钢板桩格体。

戗堤砂砾石料填筑采用进占法施工,当该部位填筑进占50m后,为了加快进度,靠近钢板桩宽20m范围内的砂砾石料同时跟进填筑,一次性填筑到设计高程。戗堤填筑到距左岸混凝土墙10m时,混凝土块和砂砾石材料同时平行填筑,合拢龙口,封闭围堰。戗堤填筑完成后,随基坑排水水位降低,对戗堤上游面边坡进行修整、护坡,形成1∶1.5边坡。

5 围堰施工采用的先进技术

ⓐ芯墙直腹式钢板桩围堰型式。利用高喷桩成墙、帷幕灌浆、钢板桩桩板联合构成防渗体系,创新地解决了25m的覆盖层上高达36m的直腹式钢板桩围堰的抗渗稳定性问题。

ⓑ多功能水上施工平台群研发。利用浮箱单元组成形式多样、灵活机动的多功能水上施工平台群,解决了平台移动和定位,平台上起吊、储存及运输型钢、桩板和砂料等施工作业问题。

ⓒ53m高喷防渗墙成墙技术。采取措施解决了高喷灌浆的孔斜、塌孔、抱钻等问题,根据地质条件调整高喷参数和工艺,保证单孔旋喷成桩相邻桩体连接成墙。

ⓓ桩格填砂免振冲自密实工艺。根据填砂试验结果,创新地采用填砂自密实工艺,代替填砂振冲密实工艺。节省工程成本,简化施工程序,缩短工期。

ⓔ桩格填砂变形控制技术。利用填砂的初始位置和初始速度,控制桩格填砂变形,提高钢板桩格体的形体质量。

6 结 语

塔贝拉四期扩建厂房下游的钢板桩围堰,从设计和施工均无可借鉴经验,项目实施克服众多施工技术难题,在较短时间内完成了钢板桩围堰的修建,目前该围堰运行安全稳定,渗水量小,达到预期设计效果,取得较好的经济效益和社会效益,可为类似水电站改扩建工程提供借鉴。