制动阀检修中典型故障的判断处理

2018-10-23张明涛

张明涛

(大秦铁路股份有限公司太原北车辆段, 山西 太原 030003)

引言

制动阀是货车车辆的心脏,随着铁路重载、高速发展,货车制动故障呈现出高发态势,其中属于制动阀故障占比能够达到25%。为此,提高制动阀检修质量,提高制动阀稳定性是车辆部门一直以来研究的课题。本文结合制动阀检修工作中发生的一些典型故障案例,进行了初浅的分析溯源。

1 制动阀现车装用情况及基本结构特点

铁路货车空气制动装置一般以制动阀进行区分,目前主要使用的制动阀有4种:120型制动阀、120-1型制动阀、主动润滑式120型制动阀、120H型制动阀。其中主动润滑式120制动阀、120H型制动阀为新型制动阀,主要装用于试验车,本文主要对120型制动阀、120-1型制动阀相关内容进行研究分析。

为了满足货车载重、运行速度、机车牵引重量地不断提高,20世纪90年代初,我国研制了120型制动阀。120型制动阀由主阀、紧急阀、半自动缓解阀和中间体组成。120型制动阀主阀由作用部、减速部、局减阀、加速缓解阀、紧急二段阀等五部分组成,共有73个零部件组成。120-1型制动阀主要装用于C80B等大秦线运煤敞车上,相比较120型制动阀,主要增加了常用加速制动功能。

2 典型故障案例分析及处置

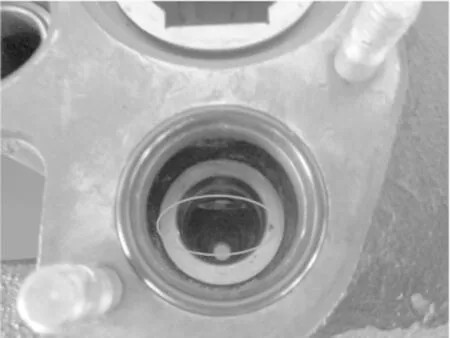

2.1 滑阀加工工艺孔不密封

制动室阀检修工位工作者在滑阀外观检查时,发现滑阀工艺孔锡焊处开焊(如图1所示)。按故障溯源的程序要求,对制动阀滑阀故障部位确认,故障原因分析主要为金属锡与铜在遇冷或热时的收缩与膨胀系数不一致,在受冷或受热是两种金属会发生挤压或收缩,长时间受这种作用影响,金属锡与铜的焊接面发生剥离。故障处理情况:更换滑阀重新组装后,试验结果合格,故障消除。

图1 滑阀工艺孔锡焊处开焊

2.2 120主阀体铸造缺陷

制动室阀试验工位工作者在试阀时发现:120主阀半自动缓解阀试验各项数据均在制规规定范围内,但试验过程中,副风缸压力表持续下降;再次复验时对整个阀体涂抹防锈检漏剂,发现阀体铸造标记处有铸造缺陷冒泡,导致阀体持续漏泄(如下页图2所示)。按故障溯源的程序要求,将120阀分解,对缓解阀手柄弹簧、缓解阀手柄座及套等配件检查及检测,阀内各部件均合格,阀体铸造标记处存在气孔。故障原因分析为主要阀体铸造时因为砂型中的水分含量过高,或是型腔的排气不好,从浇注到铸件表面凝固成固体壳的期间内,外部气体源(砂型,砂芯等)发生的气体侵入型腔内的金属液中,形成气泡而产生的气孔。故障处理情况:更换主阀体重新组装后,试验结果合格,故障消除。

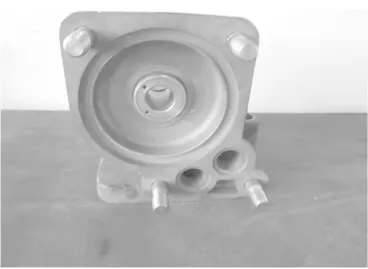

2.3 120主阀与半自动缓解阀安装面通孔铸造偏移

制动室阀试验工位工作者在120阀试验时发现:“3.2.3.2加速缓解风缸压力”项不合格;复验后发现此项仍然不合格(如图3所示)。按故障溯源的程序要求,将120阀分解,对缓解阀顶杆及座、止回阀弹簧等配件检查及检测,阀内各部件均合格,进一步检查发现主阀与半自动缓解阀安装面通孔位置不能与橡胶件各孔重合。

图2 阀体铸造标记处有铸造缺陷冒泡

图3 120主阀与半自动缓解阀安装面通孔铸造偏移

故障原因分析为主要阀体铸造过程中,模具制作不良,上下模没有对准或模样变形;砂箱或模板定位不准确,或定位销松动;挤压造型机上零件磨损,例如正压板下衬板、反压板轴承的磨损等;浇注时用的套箱变形,搬运、围箱时不注意,使上下铸型发生位移等原因使铸件发生错型。故障处理情况:更换主阀体重新组装后,试验结果合格,故障消除。

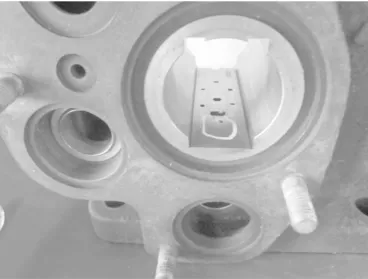

2.4 120主阀列车管通路铸造缺陷

制动室阀试验工位工作者在120阀试验时发现:120阀试验至“3.2.2.9紧急二段跃升”项时,主阀排气孔大量漏泄且此项试验结果显示不合格(如图4所示)。按故障溯源的程序要求,对制动阀重新试验确认故障后,对120阀分解,当打开主阀下盖时发现紧急二段阀不能复位,彻底分解后发现紧急二段阀安装孔底部有一凸台,其余配件检查均合格。故障原因分析为阀体铸造过程中模具制作不良,浇注完后,真空度消失过早;铸件内部吃砂量太少,压力太小等原因引起的铸造多肉。故障处理情况:更换主阀体重新组装后,试验结果合格,故障消除。

2.5 半自动缓解阀内套窜出

图4 120主阀列车管通路铸造缺陷

制动室阀试验工位工作者在120阀试验时发现:120阀不能进行试验且半自动缓解阀阀体漏风(如图5所示)。按故障溯源的程序要求,将120阀分解,对缓解放风阀座及密封圈、阀体内顶杆导向套等配件检查及检测发现:缓解阀体不锈钢阀套松动向上窜出1 mm。

图5 半自动缓解阀内套窜出

故障原因主要为阀套压装前,对阀体内孔及不锈钢套外表面粗糙度、圆度(圆柱度)及过盈量控制不当造成的;其次由于阀体材质为铝合金,可能存在铝合金材质与不锈钢材质的膨胀系数差距较大,在非常工况(高温、低温)下,易导致阀套松动故障的发生。故障处理情况:更换半自动阀体组成,重新组装后,试验结果合格,故障消除。

2.6 120主阀滑阀座结构异常故障

制动室阀检修工位工作者在120阀检修时发现:滑阀座结构异常,多加工1个小孔(如下页图6所示)。按故障溯源的程序要求对该故障进行分析。对主阀体各型腔内部检查无异常、缺陷;对滑阀座检查,无划痕、拉伤,发现滑阀座结构异常,多加工1个小孔。对主活塞杆检查各部尺寸无异常、磨耗;对滑阀检查,各孔无异常,底面无划痕、拉伤;对节制阀检查,无划痕、拉伤;对主阀上盖、下盖检查,各部尺寸符合要求。对异常孔径检查鉴定,发现孔圆度较高,可以排除滑阀座铸造时形成的砂眼,使用钢针对异常孔径探查,发现深度接近阀体铸面,综合分析认为,在滑阀座机加工时,误打孔所致,由于深度较深,接近阀座与阀体结合面,极易造成阀体与阀套间窜风,影响阀的性能。故障处理情况:更换主阀体重新组装后,试验结果合格,故障消除。

2.7 120紧急阀下盖内套窜出

制动室阀检修工位工作者检修紧急阀时发现:紧急阀下盖内套窜出5 mm(如图7所示)。按故障溯源的程序要求对该故障进行分析。故障原因为:阀套压装前,对下盖内孔及不锈钢套外表面粗糙度、圆度(圆柱度)及过盈量控制不当造成的;其次由于下盖材质为铝合金,可能存在铝合金材质与不锈钢材质的膨胀系数差距较大,在非常工况(高温、低温)下,易导致阀套松动故障的发生。120紧急阀下盖内套窜出在运用中的表现是当列车管充风时会引起紧急阀排气口大漏。故障处理情况:更换紧急阀下盖,重新组装后,试验结果合格,故障消除。

图6 滑阀座结构异常图

3 建议及现有的检修措施

1)建议厂家对制动阀配件材质进行改进,减少由于制动配件质量不良造成的制动故障。

2)强化制动阀外部清洗,利用高压水枪进行外部冲洗后,再进行超声波清洗,便于后续工序进行外观质量检查。

3)增设配件检查检测岗位,强化配件外观检查,避免不良配件装车使用。

图7 120紧急阀下盖内套窜出图

4)制动阀试验须严格执行制动阀二次试验内控措施,每日中午、下午完工后对试验数据进行调阅,确认试验数据符合要求。

5)利用制动模拟实验室对制动阀装车状态进行检查确认,及时发现制动阀装车不良隐患。

6)通过设置模拟故障等方式,验证作业人员是否严格落实作业标准,提升制动阀检修质量。

4 结语

通过对制动阀典型故障案例进行分析,能够找出制动阀故障发生的原因,从而为现场制动阀检修提供技术支持,进而可以大幅提升制动阀检修质量,降低货车制动故障的发生。