薄煤层开采设备选型

2018-10-23张骁亚

张骁亚

(西山煤电集团官地矿, 山西 太原 030022)

引言

在我国,薄煤层资源储量丰富,但其开采工艺却相对落后,煤炭产量低,经济效益差,给薄煤层开采技术的推广应用带来较大困难。对薄煤层开采技术的研究,为我国减少薄煤层资源浪费,延长矿井服务年限有着十分重要的作用,其中,对工作面开采设备的选型配套研究,是工作面安全高效生产的基础[1-2]。

1 工程背景

某矿3号煤层为其主采煤层,煤层埋深平均为220 m,厚度为 1.05~1.40 m,平均 1.20 m,煤层倾角为0~3°,平均仅1°,属于近水平薄煤层,煤层厚度稳定,结构简单,不含夹矸,属于全区可采煤层。煤层普氏系数为1.5~2.5,平均为2,属于中硬煤层,直接顶岩性以粉砂岩为主,岩层厚度平均2.2 m,基本顶岩性以细砂岩为主,岩层厚度平均7.0 m,底板岩性以中砂岩为主,岩层厚度平均2.7 m。煤层瓦斯含量较低,属于低瓦斯矿井,有煤尘爆炸的危险,自燃倾向为Ⅰ类,属于易自燃煤层。根据该矿实际地质条件,确定工作面液压支架、采煤机和刮板运输机的基本参数,并进行选型研究。

2 采煤机选型

对于采煤机的选型,不仅要考虑煤层的实际赋存条件还要满足矿井生产需求,并与其他开采设备相互配套。

2.1 确定滚筒直径

工作面采高与煤层厚度有着直接关系,根据地质资料,煤层厚度为1.05~1.40 m,考虑工作面部分区段存在少量伪顶,设计工作面最小采高为1.1 m,最大采高为1.5 m。由此可确定采煤的滚筒直径应大于0.75 m。

2.2 确定采煤机型号

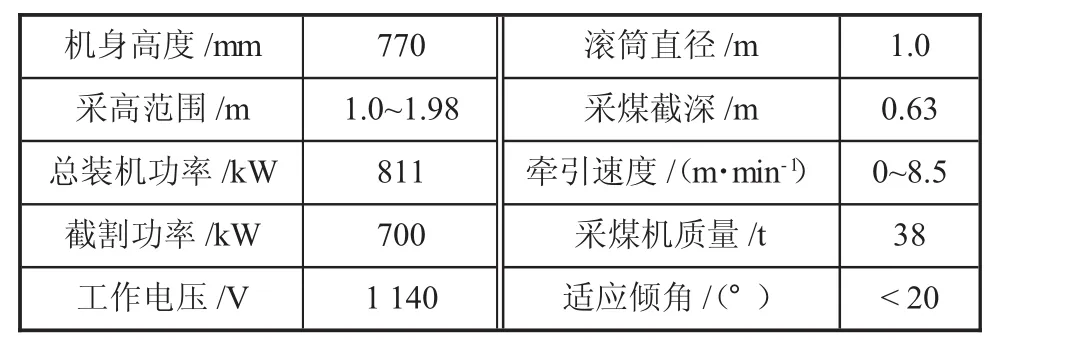

通过上述分析,考虑到薄煤层开采过程中会不可避免的遇到破岩的情况,要求采煤机的功率要高、质量要大,以提高采煤机的稳定性,因此,推荐该矿使用MG350/811-WD型采煤机,其基本参数见表1。

表1 采煤机基本参数

该型采煤机主要有以下优点:

1)截割功率相对较高,有较强的破岩能力,重量大,稳定性好,截割岩层时所受影响较小。

2)采煤高度为 1.0~1.98 m,满足工作面 1.1~1.5 m的采高要求。

3)整体采用桥式布置,机身较高,过煤高度较大,有效解决了上行采煤时刮板运输机运煤困难的问题。

4)变频器、液压系统采用进口设备,性能优异,可靠性好,故障率低,操作界面均为中文标志,简单易懂。

因此,认为采用该型采煤机完全满足工作面需求。

3 刮板运输机选型

刮板运输机的选型要满足采煤机的生产能力,且其外形尺寸要与采煤机相匹配[3]。

3.1 确定刮板输送机的输送能力

刮板运输机的输送能力一般为采煤机的1.2~1.4倍,在此取1.4倍,其表达式为

式中:Qy为刮板运输机输送能力,t/h;Qc为采煤机最大割煤能力,t/h;Vmax为采煤机最大割煤速度,m/min;Mmax为工作面最大采高,m;B为采煤机截深,m;γm为煤层容重,t/m3。

4.3 社会效益 “双珍”树种资源是重要的战略资源,不仅具有显著的经济效益和生态环境效益,而且对于科学技术进步、社会精神文明建设等都具有十分重要的现实意义。发展林下经济“双珍”模式,对调整林业产业结构、提升林业产业的效益和科技含量、提高林地高附加值、带动农民脱贫致富等方面都具有重要意义,可解决农村富余劳动力就业,推动种植业、加工业、贸易业、旅游业、运输业等行业持续共同发展。

根据矿井地质情况和表1所示参数,取Vmax为4.5 m/min,Mmax为 1.5 m,B 为 0.63 m,γm为 1.43t/m3。将数据代入式(1)可得,刮板运输机的输送能力应大于510.8 t/h.

3.2 确定刮板运输机的铺设长度

为采煤机端头割三角煤时方便运输,刮板运输机的两端通常布置在工作面回采巷道内,则刮板运输机的铺设长度为:

式中:L为刮板运输机铺设长度,m;L1为工作面长度,取160 m;lt为机头在回采巷道内的长度,取4 m;lw为机尾在回采巷道内的长度,取4 m。因此,可得刮板运输机的铺设长度应为168 m。

3.3 确定刮板运输机的功率

刮板运输机的功率可由下式计算得出:

式中:N为刮板运输机功率,kW;K为电动机功率富裕系数,取1.3;K1为刮板两侧链轮附加阻力系数,取1.1;K2为运输机中部弯曲附加阻力系数,取1.1;q0为运输机空载时每米质量,取18 kg/m;f1为刮板链运行时的阻力系数,取0.35;β为煤层倾角,取1°;q为运输机运煤时每米煤的质量,取120 kg/m;f2为刮板运输机运行时煤在槽中的阻力系数,取0.7;v1为刮板链速,取1.28 m/s;η为运输机传动效率,取 0.9。

将数据代入式(3)可得,刮板运输机的功率最小应为348 kW。

3.4 确定刮板运输机型号

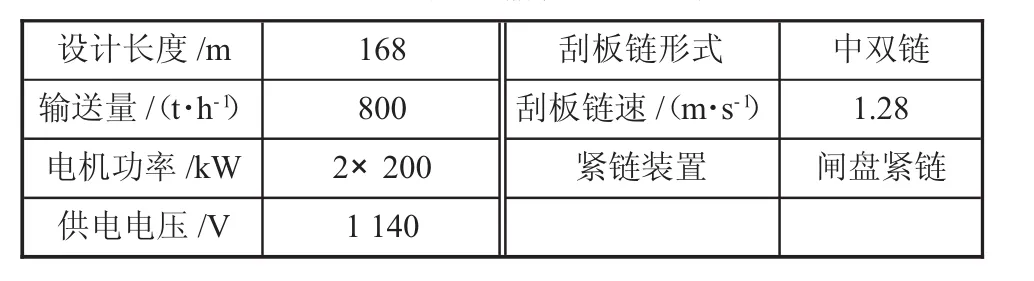

通过上述分析,推荐该矿使用SGZ700/400型中双链刮板运输机,其基本参数如表2所示。

表2 刮板运输机主要参数

4 液压支架选型

液压支架的合理选型是保障工作面安全生产的重要因素,液压支架的选型主要是确定合理的支架高度和工作阻力。

4.1 确定支架高度

支架的高度主要取决于工作面的采高,由前面分析可知工作面最小采高为1.1m,最大采高为1.5m,支架高度应与采高之间留有一定余量,以适应煤层的起伏,综合考虑,确定支架最小高度不大于0.9 m,最大高度不小于1.7 m。

4.2 确定支架工作阻力

1)由矿井地质报告可知,工作面基本顶为7.0 m厚的细砂岩,其自身载荷为:

式中:q1,1为基本顶岩层的自身载荷,kPa;γ1为基本顶岩层容重,取26 kN/m3;h1为基本顶岩层厚度,取7 m。代入得基本顶自身载荷为182 kPa。

2)基本顶上为8 m后的粉砂岩,其对基本顶的载荷为:

式中:q1,2为粉砂岩对基本顶所产生的载荷,kPa;E1为基本顶弹性模量,取24 GPa;E2为粉砂岩弹性模量,取 21 GPa;γ2为粉砂岩容重,取 25 kN/m3;h2为粉砂岩岩层厚度,取8 m。代入数据得基本顶上粉砂岩对基本顶的作用载荷为165.6 kPa。

可见 q1,2<q1,1,说明细砂岩层不受粉砂岩层的作用,即基本顶所受载荷只有其自身载荷182 kPa。

3)根据固支梁理论,基本顶的初次来压步距为:

式中:Lc为基本顶初次来压步距,m;R为基本顶单轴抗拉强度,取2.08 MPa;q1为基本顶所受载荷,取0.182 MPa;h1为基本顶岩层厚度,取7 m。代入数据得基本顶初次来压步距为33.5 m。

4)基本顶周期来压步距为:

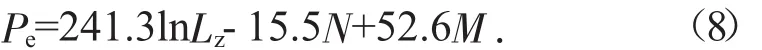

式中,Lz为基本顶周期来压步距,m;R为基本顶单轴抗拉强度,取2.08 MPa;q1为基本顶所受载荷,取0.182 MPa;h1为基本顶岩层厚度,取7 m。代入得基本顶周期来压步距为13.6 m。则基本顶平均来压当量为:

式中:Pe为基本顶平均来压当量,kPa;N为直接顶充满系数,N=hz/M;hz为直接顶厚度,取2.2 m;M为煤层采高,取1.2 m。代入数据得Pe=664.56 kPa。

5)按照基本顶分类标准,3号煤层属于Ⅰ级来压不明显顶板。依据国家对采场顶板分类建议的支护强度下限[4],采高1.2 m时Ⅰ级顶板支护强度最小为P=410 kPa。

6)支架的工作阻力为:

式中:F为支架工作阻力,kN;Lk为支架控顶距,取4.5 m;b为支架宽度,取1.5 m;Kz为安全系数,取1.3。代入数据得支架阻力为3 597 kN。

4.3 确定支架型号

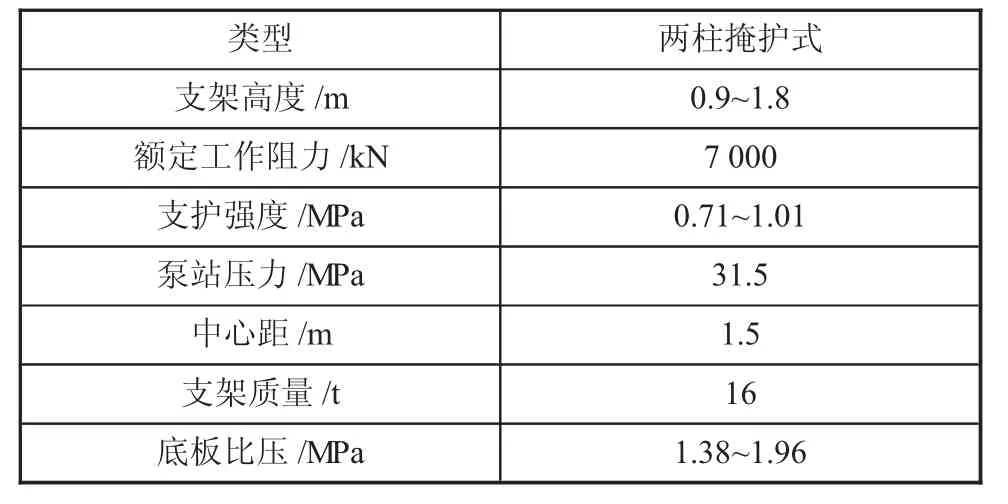

通过上述分析,推荐该矿使用ZY7000/09/18D型掩护式支架,其基本参数如表3所示。

表3 支架基本参数

4.4 端头支架选型

端头支架除要满足中部支架相关要求外,还需适当增加支架高度,满足巷道高度,结构配件与操作系统等与中部支架尽量一致,侧护板适当加长,保证端头有效支护。因此推荐ZYG7000/13/26D型液压支架作为工作面端头支架。

5 结语

根据某矿3号薄煤层实际地质条件,通过理论计算对工作面开采设备进行合理选型,最终选择MG350/811-WD型采煤机、SGZ700/400型刮板运输机、ZY7000/09/18D型液压支架和ZYG7000/13/26D型端头支架。实际生产中,采用该型号开采设备有效保障了工作面生产需求,维护简单,故障率低,为矿井安全高效生产奠定了基础。