煤矿通风系统优化研究

2018-10-23张玉刚

张玉刚

(阳泉煤业有限责任公司三矿, 山西 阳泉 045000)

1 煤矿通风系统优化原则以及常用方法

一般来说,在进行矿井通风系统优化时应遵照以下原则进行:首先,在保证通风效果的前提下,尽量使通风系统简单;其次,保证通风系统具有足够的可靠性,而且优化过后的通风系统应该具有可调性。煤矿井下在进行生产过程中,常用的通风方式有:机械通风和自然通风。煤矿在优化通风系统时主要采取优化矿井通风网络系统、优化矿井进出风井布置方式或位置两种方式[1]。

2 一矿7800回采工作面通风系统优化

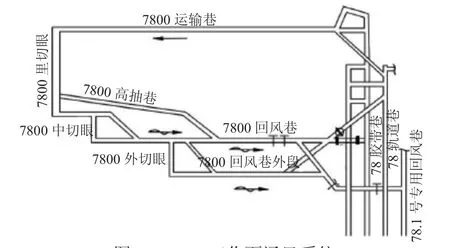

某煤业集团一矿是一座现代化大型矿井,煤矿7800工作面的东部区域为架空人车巷,北部区域为实体煤,7800工作面标高为400~450 m,平均煤厚为5.06 m,所开采煤层为缓倾斜煤层,沿煤层走向方向布置运输顺槽和回风顺槽,巷道沿顶板进行掘进,运输顺槽长度为590 m,回风顺槽长度为647 m,运输顺槽和回风顺槽的巷道宽度和高度分别为5 m和3 m。巷道回采过后,采空区中集聚大量瓦斯,为抽采采空区中所集聚的瓦斯,在巷道顶板之上布置了1条高抽巷。此外,为提高7800回采工作面的回采率,加大采煤面可采量,煤矿在施工过程中多掘了1条回风顺槽,7800工作面通风系统如图1所示。工作面在生产初期的通风方式设计为里段和中段区域采用“U型通风+高抽巷”的通风布置方式,外段区域采用“一进两回”的通风布置方式。

2.1 存在的主要问题

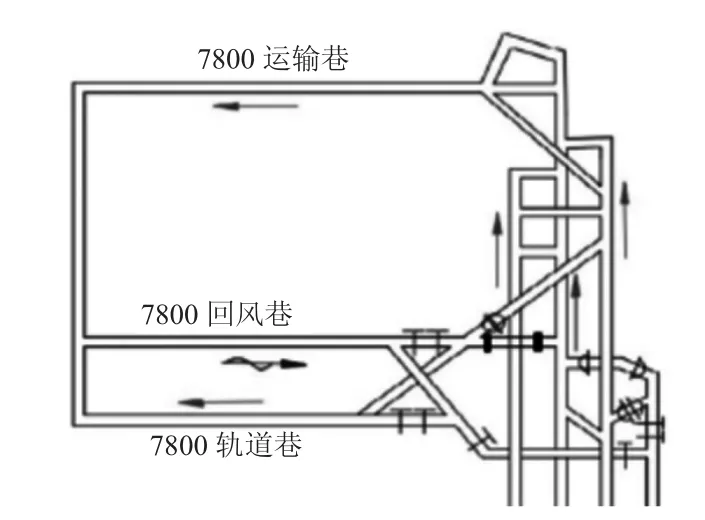

在进行生产时,7800工作面推进至外段区域时,开切眼长度为239 m,外段区域采用“一进两回”的布置方式后,经测算,残存瓦斯浓度为1.98 m3/t,瓦斯压力为0.23 MPa,运输顺槽风流量为3 900 m3/min,回风顺槽的风流量为2 560 m3/min。在采煤机正常割煤时,顺槽上隅角的瓦斯浓度经常处于预警浓度以下0.6%左右,瓦斯浓度过高给煤矿工作面的安全生产带来巨大隐患(如图2所示)。因为在矿井设计时并没有在外段区域布置高抽巷,而且没有在工作面上布置预抽钻孔,所以外段区域瓦斯浓度很难降低,严重影响矿井的生产进度。矿井的通风系统急需优化[2]。

图1 7800工作面通风系统

图2 外段区域优化前通风系统

2.2 改造方案

为解决7800工作面外段区域上隅角瓦斯浓度过高的问题,根据该矿实际情况将外段区域的通风方式由原来的“一进两回”的通风方式调整为“W”型通风,该通风方式特点为“两进一回”,优化后的通风方式如下页图3所示。改变外段区域通风方式后还要强化工作面瓦斯抽采,在7800工作面里回风顺槽向运输顺槽中施工布置预抽钻孔,预抽钻孔的设计长度为90~115 m,相邻预抽钻孔之间的间距为1.2m,为提高抽采效率,钻孔孔径设计为120 mm。此外,在回风巷中布置瓦斯释放孔,通过瓦斯释放孔连接轨道巷,释放孔之间间距设计为1.2 m,长度设计为43 m,孔径设计为70 mm,在回风巷中布置137个瓦斯释放孔。通过实践证明,经过优化后的通风系统,对工作面上隅角瓦斯具有良好的稀释作用,使工作面瓦斯大大降低,通过布置瓦斯释放孔,实现了工作面瓦斯抽采全覆盖,为工作面的安全生产提供了保障。

图3 外段区域优化后通风系统

3 二矿通风系统优化

隶属于同一矿业集团的二矿同样是一座现代化矿井,煤矿现阶段主要开采2号煤层,2号煤层具有的典型特点是煤层厚度大,埋藏深度浅,矿井的通风方式设计为多风井分区对角抽出式、主辅扇联合通风,主要进风井筒有主斜井、副斜井、人行斜井、各采区轨道上山或运输上山,此外,部分区域辅助运输平硐也兼做进风井筒,回风井筒为中部回风井,在开采南翼区域时,南翼第四采区运输上山也作为回风井筒使用。

3.1 存在的主要问题

1)该煤矿为高瓦斯矿井,随着开采深度的增加以及开采强度的加大,瓦斯涌出量增大,原有的通风系统难以满足高瓦斯矿井的风量需求,严重制约矿井生产。

2)2号煤层埋藏深度浅,距离地表最近距离为90 m,在煤层开采过后形成许多直通地表的裂隙,由于裂隙的存在使通风系统漏风严重[3]。

2)通风设备数量巨大,降低了通风的可靠性。此外由于矿井采用联合通风系统,形成了角联通的通风网络系统,这种通风系统复杂,导致煤矿井下通风阻力不平衡,抵抗灾害能力较差。

3.2 改造方案

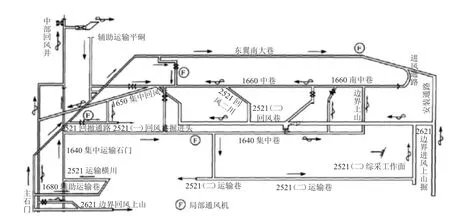

首先,将南翼第四采区4311综采工作面,以及工作面中的相关平巷硐室进行封闭;然后从南翼第四采区向南翼第二采区回收煤层。对水平大巷回收完成后封闭井底车场,对采取采区上下山回收完成后封闭井口。在进行封闭工作时,应该按照分段回收、分段封闭的原则进行。通风系统经过优化改造后如图4所示。

该煤矿通风系统经过优化改造后彻底解决了通风系统复杂,通风阻力不平衡的问题,消除了采区范围内没有专用回风巷道的重大隐患。此外,优化后的通风系统大大简化了原有的通风网络系统,提高了通风系统的稳定性,增加了通风系统的安全性。优化后的通风系统将原来的联合通风方式改为抽出式通风,在提高通风效率的同时,增加了通风系统的可靠性。优化后的通风系统最大限度地减少了通风设备的数量,降低了通风设施的冗余度。白芨沟煤矿遵循按段回收,分段封闭的原则进行通风系统的优化改造,取得了显著的成果,对于提高煤矿的生产效益,建设高产高效矿井具有重要意义。

图4 优化改造后通风系统图

4 三矿通风系统优化

三矿主要开采二号煤层,煤层平均厚度为8 m,矿井采用立井,斜井混合开拓方式,通风方式选择为中央并列式,两翼对角混合抽出式通风,进风井是位于工业广场的主井、位于西翼的运输斜井以及中央进风井,回风井是位于工业广场北侧的副井、桐家庄新风井、南窑风井。

4.1 存在的主要问题

1)风井采用的风机型号为70B2-21-18,这种风机回风性能差,效率低,经测算需风量与回风量相差15.93 m3/s,所以该型号风机不能满足工作面正常生产所需风量要求,严重制约生产。

2)南窑风井进风和回风线路长,通风阻力大,造成通风困难。

3)随着开采深度的增加,煤矿瓦斯涌出量增大,需风量也随之增大,原有的通风系统难以满足矿井进行安全生产的要求。在优化矿井通风系统前需要先确定每条巷道风量以及通风阻力[4]。测定表明,矿井北翼回风阻力占总风阻力的16.71%,南翼通风阻力占总通风阻力的13.69%。因为南翼采区进风线路长,通风阻力大,在进风端占总通风阻力的31.14%。经过分析测定数据可知:矿井北翼巷道局部断面小,形成很高通风阻力;矿井施工范围广,导致局部区域施工质量差,造成区域漏风量大;在南翼区域的回风巷道中存在巷道顶板冒落,部分区域存在积水,这些原因都会造成巷道通风阻力加大。

4.2 改造方案

将工业广场的风井选用型号为BD-Ⅱ-8-No22(n=740 r/min、HP 型)轴流对旋式风机,这种风机可以满足在深井巷道在正常生产中的风量需求;在工业广场南翼区域新建一口风井,用来代替南窑风井,为提高通风效率,将新建风井的通风机叶片安装角度由原来的3°上调到7°。现场实践表明,经过通风系统优化改造后的矿井工作面瓦斯浓度显著降低,满足矿井生产需风要求,保证了矿井的安全生产。