充填工作面机电设备配套技术方案研究

2018-10-23徐杰

徐 杰

(山西煤炭运销集团蒲县昊兴塬煤业有限公司, 山西 临汾 041000)

引言

固体充填开采一般采取“一井一面”的开采方式,不同矿井之间机电设备不能被直接通用。为更好地实现充填开采工作面高产高效,本文在研究某煤矿1902S充填工作面赋存地质条件基础之上,对此充填开采工作面的机电设备进行配套技术研究。

1 充采工作面总体方案设计

充填开采工作面作业时前部采煤面通过充填液压支架支护进行采煤;后部充填面通过矸石充填采空区来解决传统采煤方法带来的地表下沉问题,在保证矿井高效生产的前提下,及时支护采空区以防顶板破裂,降低地表下沉,维持岩石的稳定性,固体充填采煤为解决现有“三下”压煤问题给出新的发展方法[1]。充填开采面与传统综采工作面配套机电设备相比,除采煤面上传统三机配套机电设备外,还在架后增加了充填刮板输送机。由于在1902S回风巷布置一条矸石运输系统,使得该面的生产设备在布置上与传统综采面相比增加了后部输送机、卸载皮带和充填皮带。针对1902S充填采煤面设计的机电设备总体配套情况如图1所示。

由图1可知:运输巷布置有运输皮带、转载机;工作面上布置有采煤机割煤、刮板输送机运煤、充填支架支撑顶板、充填刮板输送机用于矸石填充;回风巷布置有用于运输矸石的皮带及转载机。而对设备进行配套研究时,主要是对各设备之间生产能力及结构尺寸是否相适应进行研究。

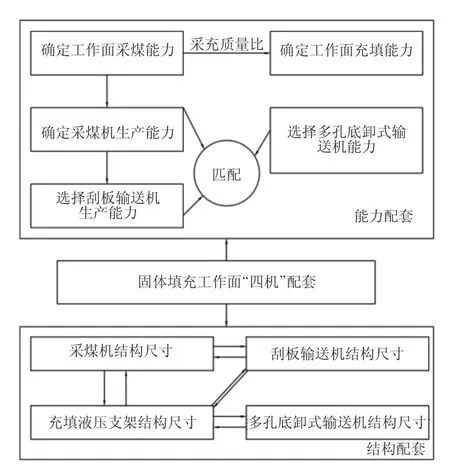

2 充填开采工作面关键机电设备配套技术研究

前部采煤面布置有用于割煤的采煤机、运煤的刮板输送机与支护顶板的充填支架,后部充填面布置有悬挂在充填支架尾梁下方的充填刮板输送机进行矸石填充。充填开采面中各设备之间配套关系的优劣是影响充填工作面能否实现高产高效的重要因素,为实现最优配套和综采效率,本文对配套过程中主要涉及充填开采面机电设备的生产能力、结构配套进行研究。针对充填采煤特点制定的配套流程如下页图2所示。

图1 1902S工作面主要机电布置图

2.1 采煤机与刮板输送机选型

2.1.1 采煤机选型

1)滚筒直径确定。确定双滚筒采煤机滚筒直径时不应小于工作面采高的一半,该面平均采煤高度为3.5m,按照通用设计方法滚筒直径可取1.6m、1.8m、2.0 m。本文为实现不同设备之间更好配合,设计选用采煤机滚筒直径为1.8 m。

2)截深选择。为更好与充填液压支架配套使用,故设计采煤截深为0.6 m。

3)截割速度选择。滚筒转速一般为25~40 r/min,截割速度为3.8 m/s。

4)采煤机牵引速度。采煤机牵引速度选择为3.68m/s。

5)采煤机截割、装机功率的确定。采煤机截割功率为513 kW。

图2 四机配套流程图

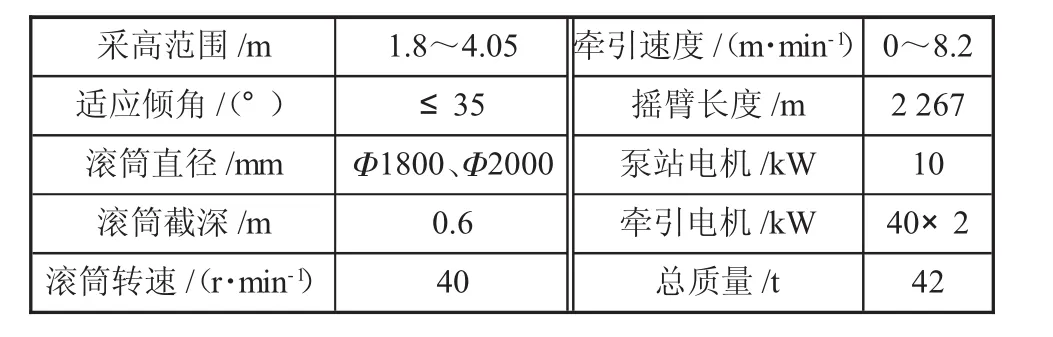

6)选型及主要参数。根据上述计算结果,采煤面割煤时选用MG300/700 WD型采煤机。其主要的技术参数如表1所示。

表1 采煤机主要技术参数

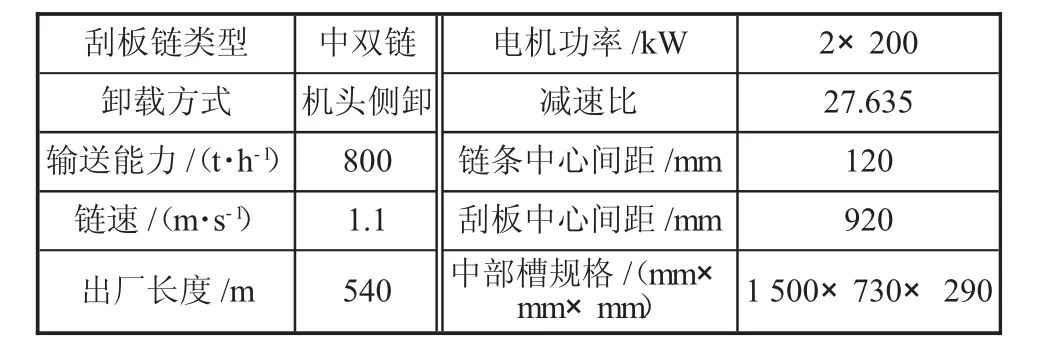

2.1.2 刮板输送机选型

该充填开采面长130 m,根据采煤机截煤功率Q=650 t/h,所以初步设计刮板输送机生产能力Q为800 t/h且链速为1.1 m/s。

1)中部槽选择为1 500 mm×730 mm×290 mm。

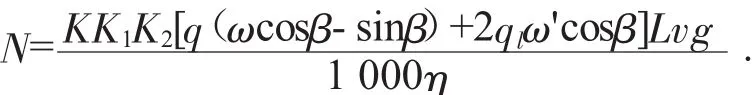

2)刮板输送机功率确定:刮板输送机电机功率N与充填采煤面长度、倾角以及运输量相关,可按下式计算:

式中:q、ql为每米装煤量、刮板链单位自重,分别取225 kg/m、20 kg/m;L为刮板输送机的长度,取130 m;ω、ω'为煤、链条在溜槽内的阻力系数,取 0.8、0.3;η为传动装置效率,取0.62;g为重力加速度,取9.8 m2/s;β为刮板输送机运行设计的倾角,取26.4°;K为电机使用功率系数,取1.45;K1为刮板链与链轮接触系数,取1.15;K2为刮板链与中部槽的阻力系数,取 1.15。

将数据带入公式中可得刮板输送机电机功率N=316 kW。根据计算数据和工况条件本文选择SGZ730/400刮板输送机,其主要参数如表2所示。

表2 SGZ730/400刮板输送机参数

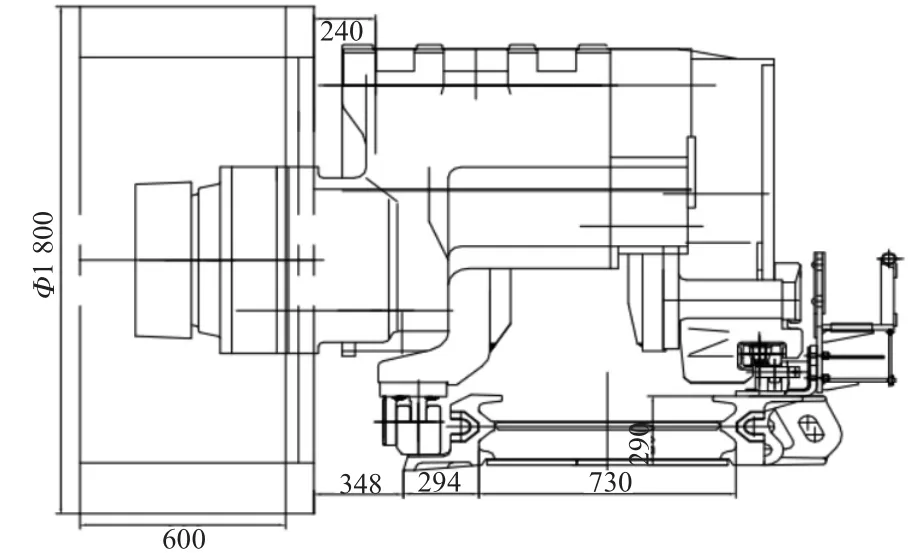

2.2 MG300/700-WD采煤机与SGZ730/400刮板输送机配套研究

如图3所示,设计的煤机滚筒直径为1.8 m,截深0.6 m,通过在采煤机与刮板输送机之间设计348 mm间距,不仅使煤机底座的托架和刮板输送机之间留有合理的过煤高度;而且可以保证刮板输送机处于弯曲状态时,采煤机不会与刮板输送机电缆槽产生干涉。另外,采煤机有自开缺口性能,当采煤至刮板输送机的机头、机尾时能完全解决原有“三角煤”难以开采问题。最后,两机配套时采煤机还应留有适当卧底量以避免与刮板输送机机头机尾产生干涉。

图3 采煤机与刮板输送机之间结构配套图(单位:mm)

3 采煤面刮板输送机与充填支架配套研究

充填支架通过连接头与刮板输送机连接耳铰接。推溜移架过程中推移部件由推杆、推移千斤顶、连接头组成,前部与刮板输送机连接,后部经千斤顶耳轴与充填支架底座连接;组成推移机构的推杆是箱型体结构、强度较大并使用铰接方式连接;采取倒装法安装千斤顶。两者结构配套还应体现在尺寸的适应性。

充填液压支架支护阻力大,在移架过程中会因刮板输送机溜槽强度不足而损坏拉移耳板,对此可将拉移耳板设计为L型,从结构改变来改善拉孔处受力状态;通过整体铸造法提高强度。刮板输送机在电缆槽处与充填支架底座前部留有安全间隙,以防充填支架移架时损坏刮板输送机的电缆槽及内部部件。

4 充填支架与充填刮板输送机配套技术研究

该综采充填开采工作面采用充填支架支护采煤,架后吊挂充填刮板输送机进行物料填充。通过自主研制能实现大采高、大支撑力的六柱式充填液压支架,在其前后立柱之间设计四连杆结构,不仅改善了支架的支护性能,还为后部充填留有足够通风端面以及人行空间。其余的两个立柱为后顶梁提供支撑力,提高了后顶梁支护强度,为后顶梁悬挂充填刮板输送机提供有力支撑。

SGZ630/264充填刮板输送机是多孔底卸式刮板输送机,通过吊装方式悬挂在充填液压支架后顶梁上,具体悬挂充填方式如图4所示。

该刮板输送机在中部槽底部设计有卸料孔,在充填作业时矸石通过卸料孔卸载到采空区,卸料孔可经充填液压支架提供的高压液体控制千斤顶,实现其在运行方向的开启关闭。充填过程中矸石从机尾运输到机头部,控制插板打开机头处卸料孔,待矸石充填到一定高度时打开下组卸料孔并关闭改组卸料孔,以此方式循环直到充填完成,实现充填矸石从回风巷运到刮板输送机机头,经刮板链输送至机尾处进行充填。溜槽之间采用哑铃销链接,不仅可使充填刮板输送机可调范围增大,而且能增大连接强度、提高充填刮板输送机在水平和竖直方向的可弯曲度。

图4 架后充填示意图

5 结论

本文主要针对充填工作面机电设备进行配套研究,当前工作面主要采用MG300/700-WD采煤机、SGZ730/400刮板输送机以及ZC9900/20/38充填支架,根据工作面的实际情况,并对各设备之间的生产能力和结构以及对架充填充填面的生产能力和结构进行配套研究,提出合理的机电设备总体配套方案,同时,为其他类似矿井开采时提供了宝贵的经验。