电牵引采煤机核心部件可靠性分析

2018-10-23申宏亮

申宏亮

(山西诚正建设监理咨询有限公司, 山西 阳泉 045000)

1 电牵引采煤机冲击载荷模拟

滚筒是采煤机落煤和装煤的工作机构,采煤机在工作时,滚筒截齿只要截入煤壁,就要承受截割阻力,顺序式滚筒截齿还要受到侧向力,此外还有作用于螺旋叶片上的装煤反力等多重作用,而在采煤机切入煤壁的过程中,滚筒还将受到一个附加的轴向力[1-4]。

由于同时参与截割的截齿齿数和位置是变化的,煤岩的物理机械性质也是随机的,因此,截齿给予煤岩的截割力、力矩等动力学参数也是变化的[5]。通过对滚筒承受的瞬时冲击载荷、截割力矩等进行分析计算,在模拟软件中施加给电牵引采煤机滚筒模型中,从而对结果进行优化。能够使得采煤机提高工作效率,保持稳定性。电牵引采煤机滚筒受到的三向力曲线如图1所示。

图1 电牵引采煤机滚筒受到的三向力曲线

2 模型建立与外部载荷模拟

电牵引采煤机割煤的工作过程中,采煤机摇臂壳体承受采煤机内部的齿轮耦合传动冲击和滚筒割煤时候受到的力,引起电牵引采煤机摇臂壳体受力比较大;与此同时采煤机行星部件需要很大的扭矩传递在采煤机割煤时,受到的负载也非常大,而长时间处于高应力载荷容易导致电牵引采煤机摇臂壳体与采煤机行星部件的损坏[6]。因此通过对电牵引采煤机摇臂壳体与采煤机行星部件进行仿真模拟来进行可靠性分析以确保采煤机正常高效使用。

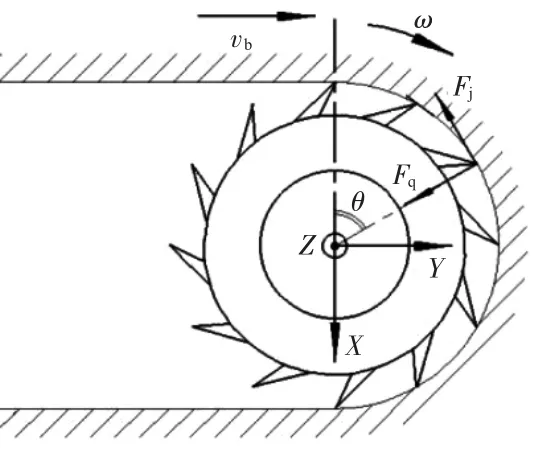

采煤机受到的外部载荷主要来自于螺旋滚筒上截齿截割煤壁时受到的冲击作用,其中滚筒的受力如图2所示。当螺旋滚筒上的截齿在截割煤壁时其将受到截割阻力Fj、牵引阻力Fq及侧向力Fc的作用,截割过程中所有截齿的受力使采煤机受到外部载荷。

图2 滚筒受力示意图

因为综采工作面煤层地质情况不尽相同,电牵引采煤机割煤时滚筒受力值也不同。

为了便于对滚筒截割时所受负载进行分析,单纯地根据力学关系很难推断出某段时间内滚筒的受力状态,所以本文基单个截齿的力学模型,应用数学建模软件,编制出能够模拟滚筒截割过程中的受力程序,根据编程模拟出采煤机以牵引速度为4 m/min进行截割坚固性系数为3并含有夹矸石煤壁时螺旋滚筒所受的负载[7]。

3 采煤机核心部件可靠性分析

仿真模拟的准确性、稳定性、精度、快速性都与仿真参数的设定起着相当重要的作用,因此选用求解迅速、计算精度高的积分器以提高仿真速度。经过仿真建立模拟得到摇臂壳体在工作过程中的受力分布云图,如下页图3所示。

图3 摇臂壳体受力(MPa)分布

由图3可以看出,截割过程中摇臂壳体在相关轴安装处的受力较大,同时摇臂壳体与调高油缸连接耳处附近的受力更为恶劣。当截割时遇到含有硬结核时,滚筒受到的冲击作用传递到上述位置,上述位置的受力将更大,极易造成相关位置的结构疲劳损坏,因此在截割时可适当降低采煤机的牵引速度以保证滚筒上的冲击不至于过大[8]。

如图4所示为采煤机摇臂壳体最大受力点S应力曲线图,由图4可以看出,电牵引采煤机核心部件摇臂壳体在未进行作业时受力非常小,随着采煤机开始作业滚筒开始割煤,电牵引采煤机核心部件摇臂壳体受力开始急剧加大。在0.12 s能够达到最大值141 MPa,随着滚筒持续切割煤璧,割煤开始稳定后电牵引采煤机核心部件摇臂壳体受力开始逐渐减小,摇臂壳体受力开始发生周期波动变化稳定在70MPa左右。满足采煤机割煤时材料的允许应力范围值,即采煤机割煤时电牵引采煤机核心部件摇臂壳体稳定性能达到受力要求,控制好电牵引采煤机的牵引速度,保证工作面采煤机高效稳定割煤。

图4 采煤机摇臂壳体最大受力点S应力曲线

4 结语

通过对电牵引采煤机核心部件可靠性分析,建立了采煤机核心部件的仿真模型,模拟模型对于实际工作面中滚筒负载施加压力条件下的仿真,根据电牵引采煤机摇臂壳体最大受力点S的应力曲线与电牵引采煤机摇臂壳体的受力分布云图情况分析可知,当井下工作面采煤机进行作业时,采煤机摇臂壳体在初始切割时受力较大,初始切割时要注意控制采煤机牵引速度,确保采煤机不因牵引速度过快而失稳,随着采煤机的切割稳定以后,摇臂壳体的强度能满足要求,为采煤机相关结构的设计和优化提供了参考,具有较强的现实意义。