煤矿刮板输送机溜槽失效分析及改进研究

2018-10-23高艳军

高艳军

(山西汾西矿业(集团)有限责任公司双柳煤矿, 山西 吕梁 033300)

1 刮板输送机溜槽的结构组成

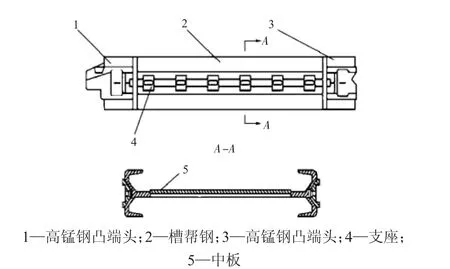

在刮板输送机整体结构中,溜槽是机身部分,可承载煤炭重物或是采煤机轨道。溜槽主要包括中部槽、连接槽以及调节槽等部分,其中中部槽占据绝大部分。中部槽结构示意见图1,其主要是由中板以及槽帮钢经焊接而成。上槽为承载槽,主要是装运物料,下槽分为封闭和敞口两种,主要用于刮板链返程。中部槽形式较多,主要分为中单链型、中双链型以及边双链型三类[1]。

2 刮板输送机溜槽工况与故障

刮板输送机一般分为机头部、机尾部、中间部和附属装置四大模块,机头部主要由机头架、链轮组件、电动机、减速器以及液力耦合器等部件组成;机尾部则由机尾架、链轮组件、电动机、减速器以及液力耦合器等组成;中间部分为中部溜槽、刮板链、连接溜槽以及调节溜槽四个组件;其他附属装置比如移溜装置、紧链器、防滑装置、铲煤板以及挡煤板等等[2]。

刮板输送机工作原理:刮板链是系统牵引机构,处于无极循环状态并绕过机头与机尾链轮,溜槽为系统承载平台,电动机启动后,液力耦合器与减速器一同驱动链轮旋转,刮板链在此影响下持续运转,拖动机尾部溜槽中的装载物到机头部位卸载。刮板输送机溜槽在作业状态下承受诸多的物理影响,譬如压、拉、摩擦、弯曲、腐蚀、冲击以及震动等等,其故障多表现为磨损失效。

3 刮板输送机溜槽磨损失效的主要类型

3.1 磨料磨损

作业状态下刮板链不断在溜槽上来回滑动,刮板链表面凸起或棱角持续磨损溜槽主体,从而造成磨料磨损。溜槽硬度相对较低,而链环硬度更高,二者之间出现相对滑动的状态时,从微观角度分析来看,溜槽和链环相互接触的部位处于凸体部位,加上煤或者矸石等一些磨料的影响,特别是煤与矸石中存在硬度较高的矿物成分,是引起磨损的最主要磨粒。扫描电镜下检查发现,溜槽多因磨料受到摩擦损伤,引起这一问题的主要原因是磨料对溜槽产生微切剥效应[3-4]。

图1 刮板输送机中部溜槽示意图

3.2 黏着破损

所谓黏着破损,即各部分相互接触的状态下,接触部分出现微凸体,而且微凸体彼此之间出现黏着节点,一旦受到滑动效应的影响,节点就会破裂,加上滑动摩擦的干预,产生不同程度的磨屑。如上所述,刮板链和刮板机溜槽在微观角度下是一种微凸体接触状态,受到承载力的影响,微凸体上应力值非常高。倘若应力数值超出屈服极限,就会导致微凸体转变成塑性状态,直到出现新的应力平衡。然而受到刮板机溜槽和链环滑动的影响,这些节点被剪断损坏,并不断形成新节点,这一循环往复容易引起黏着磨损,即链道黏着磨损[5]。

3.3 腐蚀磨损

考虑到刮板输送机作业环境处于井下,特别是煤矿井下潮湿,还有各种气体离子,例如氧气和二氧化碳等等,此类气体、水分子或离子作用于磨损面后引起一系列化学反应,可导致腐蚀问题。应指出的是,腐蚀坑之所以形成,其首先基于溜槽和链条之间的黏着磨损,在这一前提下,腐蚀影响溜槽表层并致其出现裂纹,受外部持续摩擦力的影响不断脱落,形成腐蚀坑。

3.4 接触疲劳磨损

运行状态下刮板输送机各部件需要滚动或者滑动一定距离来完成相应的工作,不同器件之间相互接触,共同协作来完成任务,接触部位出现较高的应力,并且受到次应力的影响可能导致部件表层疲劳脱落现象。溜槽在长期运载过程中与煤、矸石密切接触,同样承受较大的应力,因此溜槽表面难以避免地出现剥落问题,这属于接触性疲劳磨损。

4 刮板输送机溜槽失效的改进措施

4.1 选择耐磨材料

矿业工程生产中应用比较广泛的耐磨材料例如高铬碳硼系耐磨粉块、FW系列耐磨焊条以及QTS系列耐磨焊丝等等,此类材料中均含有Cr、Si、稀土、Ni、W、Mo、Mn、Ve、P 等成分,性能优越,具有较高的可靠性,因而得到广泛应用。以SGW-44刮板输送机为例,原溜槽用材为16Mn钢,成分为:w(C)=0.15%,w(Mn)=1.2%,w(Si)=0.4%,可以选用40Mn2钢冷轧板(w(C)=0.40%,w(Mn)=2.0%)取代16Mn钢热轧板,以增强溜槽抗摩擦性能,延长使用年限。诸多实践表明,溜槽材料改为40Mn2钢冷轧板以后,磨损犁沟浅而细,未出现黏着磨损现象,溜槽整体抗磨性能大大增强。

4.2 工艺处理

1)除锈除垢。刮板输送机受周围作业环境的侵蚀,溜槽表面很容易生锈,为了有效缓解表层杂质对后续焊接工作的干扰,建议采用除锈工艺处理堆焊部位。一些新设备则应进行除漆处理。

2)堆焊。首先应预热,因为堆焊要求温度达到一定数值,所以在进行堆焊处理之前要对焊接材料以及施工部位进行一定的热处理。其次是打底,中板耐磨层硬度和基体母材有一定的差异,如果受到应力影响就有较大几率导致离层、脱落等问题。所以在耐磨处理部位堆焊时应做好过渡层的处理[6]。

3)保温。对特定部位进行打底处理后要保持一定温度,堆焊过后应做好保温处理,确保焊接温度维持在相应数值。

4)耐磨处理。链道处出现犁沟磨损的部分,可通过“自熔合金熔融堆焊法”这一特殊工艺进行处理,采用耐磨性质较强的焊接材料完成该部位的补平工作。新装设备也应施加相应的耐磨保护层。考虑到中板过煤面和底板刮板有较大几率磨损,建议采取特别堆焊处理,选用的焊材应具备充分的耐磨性。

5)打磨。完成堆焊操作后,倘若其他焊接部位有余渣残留,则用角磨机进行打磨,以免刮板通行不畅。

5 结语

在煤矸石含量比较高的情况下刮板输送机很容易严重磨损,选用抗磨性能较好的材料(例如高铬碳硼系耐磨粉块、FW系列耐磨焊条以及QTS系列耐磨焊丝等等)予以堆焊补平、施加表层耐磨处理后,溜槽耐磨性能可得到强化。