铜杆生产线的过滤系统改造

2018-10-23李传仓

李传仓

(天津华北集团有限公司天津市电工铜质线材企业重点实验室,天津300402)

0 引言

铜杆生产线的过滤系统由冲洗用乳化液和过滤用过滤布组成。乳化液可提高铜杆表面质量,过滤布可过滤掉乳化液冲洗铜杆表面带来的铜粉,使乳化液能够重复使用。乳化液是由乳膏与软化水按照一定比例配置而成的一种液体,价格较昂贵,若大量使用将会提高生产成本。过滤布采用一定规格的无纺布制成,在传统生产方式中,过滤布为一次性使用,比较浪费,且废弃的过滤布会对环境产生不良影响。铜杆生产线过滤系统中存在的这些问题会影响生产的正常进行,随着对节能环保要求越来越高,这些问题将直接影响到企业的生存。

1 过滤系统的改造

1.1 过滤布浸透及轧辊冲洗装置

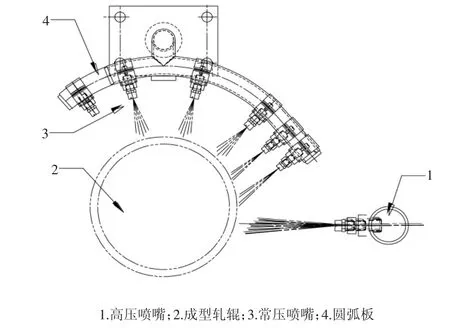

过滤布进入过滤系统前是干燥状态,进入过滤系统后,首先要被乳化液浸透,之后才能起到过滤作用。由于在浸透过滤布中消耗了一定量的乳化液,因此这些乳化液会随着过滤布的废弃而被浪费掉。为改变这一现状,我们设计了过滤布浸透及轧辊冲洗装置。该装置包括高压喷嘴和常压喷嘴:高压喷嘴设置在高压管路上,靠近铜杆工件的成型轧辊右侧;常压喷嘴设置在高压喷嘴的成型轧辊旋转方向的一侧,有若干个,围绕着轧辊的轴线分布,如图1所示。

过滤布浸透及轧辊冲洗装置可用于铜杆连铸连轧轧辊的生产系统中,能够对过滤布快速浸透,并对成型轧辊挤压面上的死角区域进行冲洗,有效避免了对轧辊死角区域冲洗不彻底的问题,提高了加工精度。

图1 过滤布浸透、冲洗装置

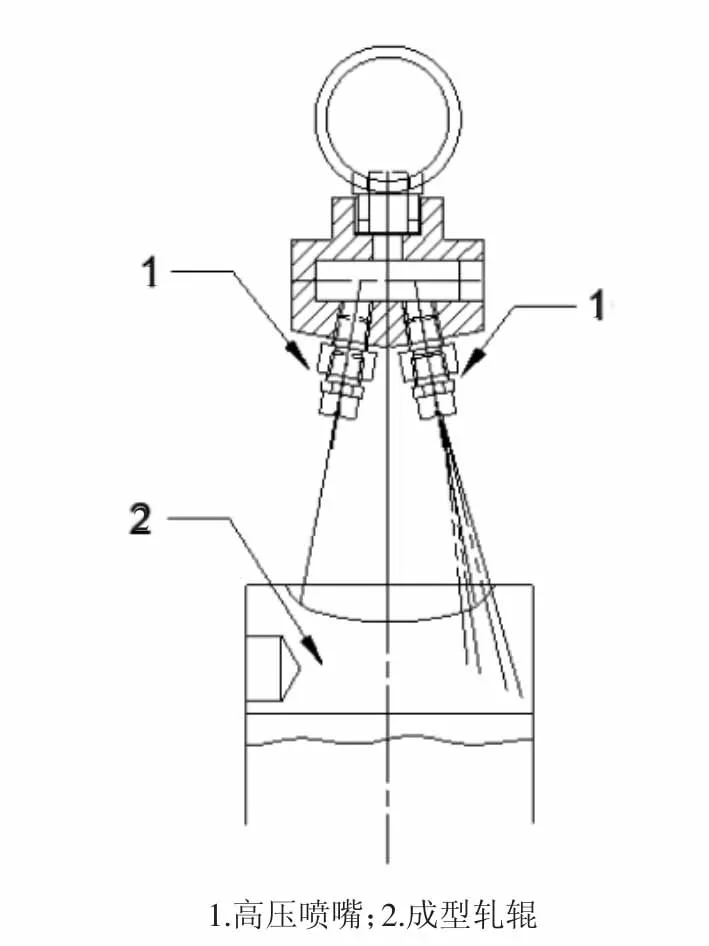

高压喷嘴包括两个喷嘴。两个喷嘴构成V型结构,V型结构的开口朝向轧辊,两个喷嘴轴线的延长线分别落在轧辊挤压面两侧的圆角内,如图2所示。高压喷嘴水平设置,朝向轧辊水平喷水。高压喷嘴喷出的水为100 kg的高压水。高压管路通过三通与生产线除磷工序中的除磷水管相连接。

图2 高压喷嘴布置

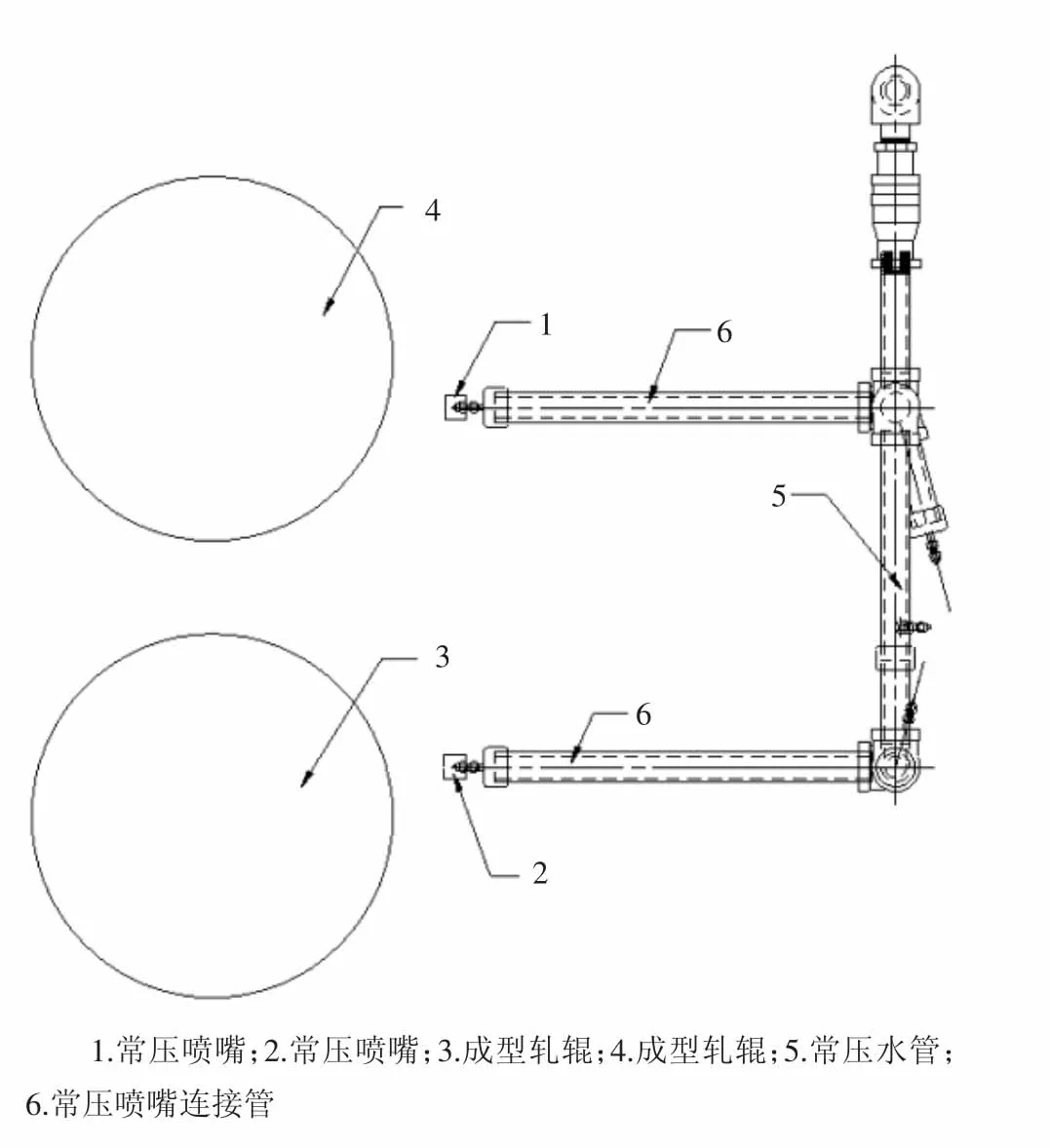

常压喷嘴设置在圆弧板上,其喷水方向为轧辊的径向方向,喷口投影落在轧辊的挤压面中部。靠近高压喷嘴处的常压喷嘴间隔小,远离高压喷嘴处的常压喷嘴间隔大。常压水嘴的平面布置如图3所示。

铜杆生产线在使用过滤布浸透及轧辊冲洗装置后,明显降低了乳化液的使用量,减少了生产成本。同时,高压冲洗进一步清洁了成型轧辊表面,保证了产品质量。

1.2 过滤布卷取回收装置

图3 常压水嘴平面布置图

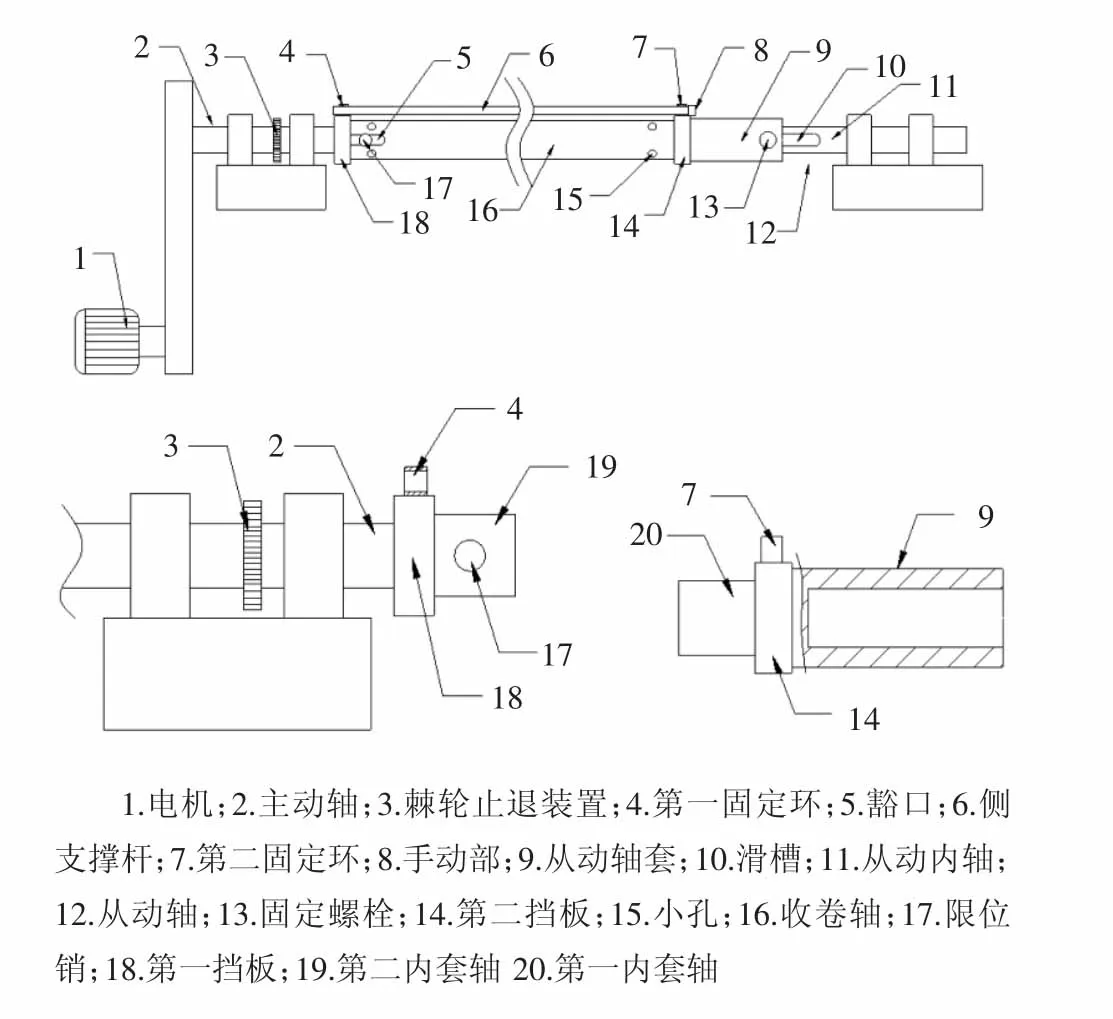

为了减少废弃过滤布对环境的污染,在铜杆生产线上进行过滤布的回收再利用,实现对过滤布的多次使用。因此,在铜杆生产线上设置了过滤布卷取回收装置,以达到二次使用的标准要求。过滤布卷取回收系统,包括收卷轴和与收卷轴配合的主动轴和从动轴,主动轴与驱动装置连接,收卷轴为空心轴,工作时,收卷轴的两端分别套在主动轴和从动轴上,从动轴能够伸缩,收卷轴圆周壁的端部分别开有一长圆形豁口,主动轴上设置有与豁口配合的限位销。主动轴的一端设置有与收卷轴配合的第一内套轴,第一内套轴的圆周壁上设置限位销,以及用于对收卷轴进行限位的第一挡板。第一挡板与第一内套轴为同轴心,第一挡板的外径大于收卷轴的内径。第一挡板的圆周侧壁上设置有第一固定环,侧支撑杆能够插入第一固定环内。从动轴包括从动内轴和从动轴套,从动轴套的一端套在从动内轴上,靠近从动轴套从动内轴的外圆周壁上开有内凹的长圆形滑槽,滑槽沿着从动内轴的长度方向延伸,从动轴套上开有螺纹通孔,螺纹通孔内装配有固定螺栓,固定螺栓的栓体穿过螺纹通孔后能够与滑槽抵接。从动轴套的另一端设置有与收卷轴相匹配的第二内套轴,其与从动轴套同轴心,外径与收卷轴的内径匹配,收卷轴能够套在第二内套轴上。第二内套轴上设置有用于对收卷轴进行限位的第二挡板,第二挡板与第二内套轴为同轴心。第二挡板的圆周侧壁上设置有第二固定环,侧支撑杆能够插入第二固定环内。主动轴和从动轴的圆周侧壁上分别设置有相对应的第一固定环和第二固定环,第一固定环和第二固定环的轴线分别与主动轴和从动轴的轴线平行,侧支撑杆的端部依次穿过第二固定环和第一固定环。主动轴通过轴承座固定在机架上,主动轴的另外一端与从动轮连接,从动轮通过皮带与主动轮连接,主动轮与电机连接。图4所示为过滤布卷取回收装置。

2 使用效果

通过对铜杆生产线过滤系统进行设备改造,增加过滤布浸透及轧辊冲洗装置和过滤布卷取回收装置,在保证产品质量的前提下,使乳化液的使用量下降10%~15%;过滤布使用次数增加,从单次使用变为最多可使用5次,大幅降低了生产成本,减少了生产对环境的污染,取得了良好的经济效益和社会效益。

图4 过滤布卷取回收装置