融合控制技术在地下矿山低压配电系统中的应用

2018-10-23谷龙飞

谷龙飞

(中国恩菲工程技术有限公司,北京 100038)

1 前言

少人化、无人化、远程遥控化、数字化是目前矿山的发展趋势,国内多数矿山企业仍处于劳动密集阶段,矿山总体控制水平较低。

低压配电系统涵盖矿山生产的各个环节,是地下采矿生产的动力来源,供配电系统直接或间接影响电动采矿机械的生产效率,故其远程监控程度直接关系到矿山的整体控制水平。自动化控制系统是减少现场工作人员和提高劳动效率的有效手段,目前已经实现了局部的自动化控制和无人值守,但距智能化还有很大的距离。

目前配电系统与自动化系统是两个相互独立的系统,彼此之间几乎没有数据共享。而在实际生产中,配电需要远程监控,控制系统需要配电系统的数据从而实现智能判断。鉴于上述原因本文提出融合控制技术。

2 地下矿山传统低压配电系统

2.1 地下矿山传统低压配电系统现状

目前国内电力行业电力系统基本都实现了智能化,低压配电系统作为电能最终送到主要用电末端电控设备,也实现了低压配电系统信息化智能化。相应的配电系统监测、调度、管理软件也得到发展。而国内矿山企业低压电力系统还普遍采用传统的配电模式。配电系统负责用电设备的配电及保护,控制系统用于受控设备的控制。两套系统基本独立运行,共同完成低压用电设备的供电和控制功能。

重要生产环节选择性地在一些低压回路中使用低压智能配电设备,但由于整个低压配电配置水平高低不同,较难或即使构成系统意义也不大,低压智能配电设备的功能没有得到充分发挥。

2.2 地下矿山生产中传统低压配电系统存在的问题

(1)操作方式。目前地下矿山低压配电系统多采用人工就地操作的方式进行分合闸,送电需要人工到低压配电室手动分合闸。在矿山行业,尤其是地下矿山,人工下井送电需要较长时间,期间相关作业面工作人员只能等待,严重影响矿山生产的工作效率。

(2)故障排查。各级供电状态是“不透明”的,并不清楚所有用电设备和开关在某一时刻的工作状态。矿山各级变电所、动力箱相对位置较远,甚至不在同一中段,一旦出现供电故障,需要人工逐级排查,排查时间较长、所需人员较多。

(3)维护问题。电力设备多处于“不坏不换”状态,没有具体的使用次数、过载次数等重要的维护依据数据,很难做到针对性的预维护和精细化维护。

(4)信息化基础较弱。低压配电系统一般采用常规的断路器、接触器、热继电器、熔断器、控制继电器、各种主令电器、互感器及各种电工仪表(电流表、电压表、功率表、电能表等)等分立元件组成的低压开关控制柜来实现配电、控制、保护、监视等功能。金属矿山行业低压配电系统信息化智能化总体水平远落后于电力行业和建筑行业[1]。

(5)与控制系统衔接问题。对于一些需要现场控制或者远程遥控的设备,低压配电柜与现场控制箱、PLC柜之间有大量的电缆连接,给矿山施工带来不便。

3 融合控制技术在低压配电系统的应用

3.1 总体思路

在低压配电系统中为每个回路设置一套融合控制单元,该单元同时具备测量、控制、通讯等功能。通过该单元实现对低压电力系统的数据采集和配电设备控制,同时该单元还具备完成工艺生产控制功能。地表集控室通过网络可以对低压融合控制单元实现远程遥控和数据采集。

系统采用现场总线技术可大幅度减少控制电缆的使用。在节省建设投资的同时,也可以大幅度减少运行维护工作量。

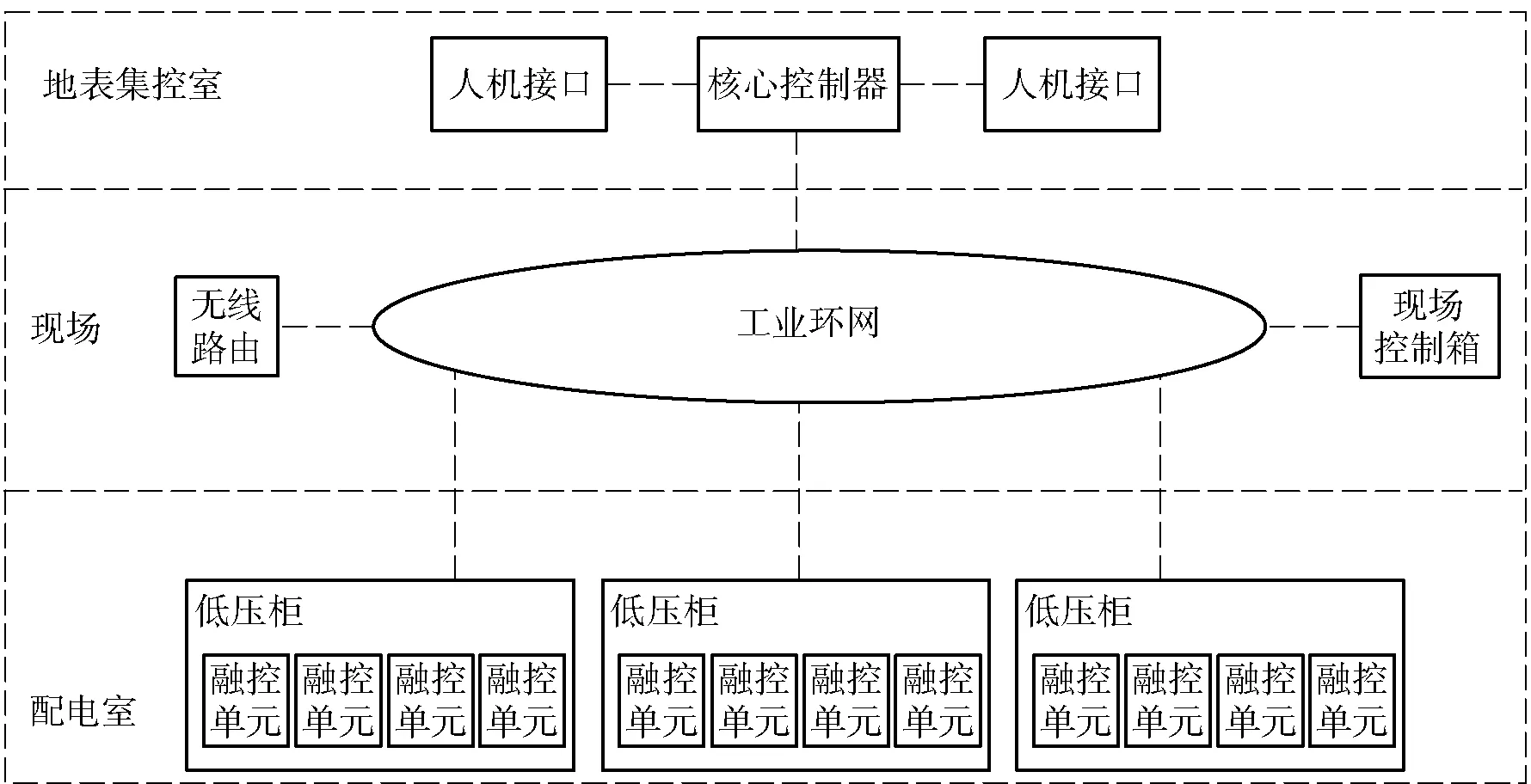

该系统采用分层分布式结构,共分为3层:现场采集层、通信管理层、中心监控层,具体如图1所示。

图1 系统框图

3.2 系统功能

3.2.1 低压配电系统遥控功能

地表中控室可对每一条回路实现远程遥控,在远程控制的同时,实现对自动开关的远程遥控。这样在地表中控室就实现了对地下矿山全部用电设备的管理、控制。

(1)电力工程师可以在地表中控室投送电和控制电力设备启停。

(2)实现对全矿电能集中管理和调度,把不同设施、不同用电设备级别按照预案分为不同等级。可以实现自动切除次要负载的功能。

(3)低压柜具有控制功能,现场控制箱可通过一根总线接入系统,减少传统模式大量的电缆联系。

3.2.2 低压配电系统大数据采集功能

系统可实时测量和自动记录高低压柜内每条回路的用电数据,为全矿电能管控提供数据。采集数据包括:①电压、电流、频率、功率、功率因数等实时值;②分时计量有功、无功电能、最大需量及发生的时间;③提供失压、失流、断相等报警信息、反向判定及记录。

系统实时和定时刷新显示电气设备的电流、电压、有功电能、无功电能、功率因数以及频率、谐波、电力品质参数等模拟量,断路器、隔离开关、智能设备通讯状态、各种报警信号等数字量,由监控系统统一进行管理,并对重要信息量进行数据库储存。

3.2.3 远程可视化调整电力及保护参数

系统可以实现远程调节各个工艺设备的保护值,确保工艺设备得到精确和可靠保护。此种调节需要根据工艺设备生产工况调节和设置,需要电气工程师负责,在地表即可完成调节。保护值下载后,工艺设备自身控制和保护设备按照下载保护值独立运行。

3.3 系统综述

新型智能低压配电系统整体实现了“四遥”控制。①遥控:正常的分合闸操作确保可远程操作,并可以进一步实现对全矿电能集中管理和调度,把不同设施、不同用电设备级别按照预案分为不同等级,可以实现自动切除次要负载的功能。②遥信:实现对地下所有用供配电系统和用电设备状态的监视。③遥测:实时测量和自动记录高低压柜内每条回路的用电数据,如电流、电压、电度等,为全矿电能管控提供数据。④遥调:可以实现远程调节各个工艺设备的保护值,确保工艺设备得到精确和可靠保护。此种调节需要根据工艺设备生产工况调节和设置,需要电气工程师负责,在地表即可完成调节。保护值下载后,工艺设备自身控制和保护设备按照下载保护值独立运行。

4 融合控制技术在低压配电系统的应用优势

4.1 地下电力设备操作远程化

各用电设备可通过低压柜内融合控制单元,简单实现远程开停,可实现地下固定设备远程遥控。与此同时,还可以远控各配电回路的自动开关。这在地下矿山有着重要的意义,电力工程师井下送电只需在地表中控室完成。不需要较长时间,大幅提高矿山生产的工作效率。

4.2 快速排查故障

系统自动记录各级开关和用电设备的工作状态,以及动作历史记录。当出现配电系统故障情况,电力工程师可以在中控室了解当前各级配电回路状态,并快速追溯到发生故障时刻各设备或开关的投切状态,方便工程师迅速查找并排除故障。同时,系统可记录所有设备动作指令的来源。比如,一个自动开关的闭合动作是来源于机旁手动操作或中控远程操作。有利于回溯查找故障的原因,为电力系统管理提供依据。

图2为一低压系统中控图。

图2 低压系统中控图

4.3 实现精细化预维护

系统自动记录全部电力设备的启停次数、动作次数、过载次数。维护人员可根据此台账对动作或过载次数过多的电力元件提前更换处理。

4.4 实现配电和控制系统的融合

融合控制技术在配电系统应用后,通过控制系统与低压配电系统的融合,实现保护和控制功能融合和共享,实现控制设备厂家、品种、型号、规格数量的最小化,实现使用技术方法的最小化,维护习惯方面一致化。同时,配电系统数字化后,与控制系统之间数据可以共享。依靠这些共享数据可以实现设备和系统保护的智能化。

5 结语

针对地下矿山的低压配电系统的使用环境和实际需求,通过融合控制技术在低压配电系统的应用,能够实现对低压配电系统的遥测、遥信、遥调、遥控。大幅度提高了低压配电系统的监控性能,使过去依靠人工现场解决的问题,大部分实现了远程诊断和远程处理。保证地下低压配电系统的可靠性,为采矿连续生产提供了一定基础。