α-乙酰基-γ-丁内酯的合成优化

2018-10-23方红新温兰兰吴海峡

方红新,温兰兰,吴海峡

(安徽国星生物化学有限公司,安徽省杂环化学实验室,安徽马鞍山243100)

α-乙酰基-γ-丁内酯是非常重要的医药和农药合成中间体,比如维生素B1、延痛心以及新型三唑硫酮类杀菌剂丙硫菌唑等[1]。随着α-乙酰基-γ-丁内酯用途的不断开发,其在国内外的市场需求也日益增加,因此研究α-乙酰基-γ-丁内酯的合成具有十分重要的意义。目前,该化合物的制备路线主要有以下几种[2-18]:

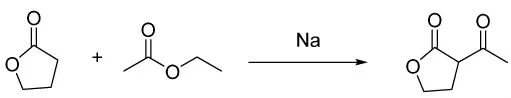

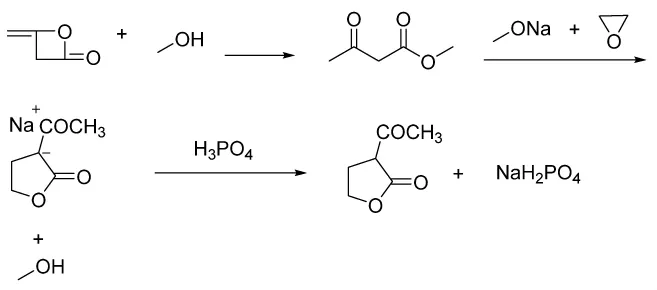

(1)γ-丁内酯与乙酸乙酯钠催化Claisen缩合法

该方法用金属钠做催化剂,反应活泼,如果反应釜散热性能不好,很容易发生喷料、燃烧等实验事故,而且收率只有80%。后期,研究人员将碱金属与碱金属的醇化物按一定比例混合作为催化剂,虽然在一定程度降低了反应危险系数,但是如果大量生产,还是存在较大的安全隐患。

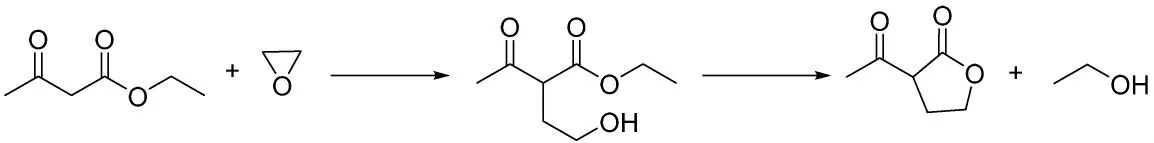

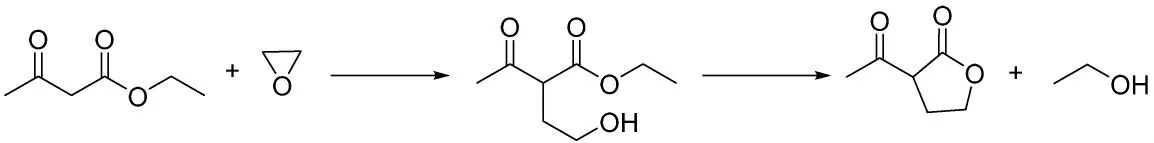

(2)乙酰乙酸乙酯与环氧乙烷缩合、闭环法

该工艺过程分为缩合环化、中和、萃取、萃取剂回收和蒸馏等工序,操作复杂,收率低,而且反应中环氧乙烷作为原料,易燃易爆,不易长途运输,因此有强烈的地域性限制。

(3)双乙烯酮法

双乙烯酮法合成α-乙酰基-γ-丁内酯,避免使用碱金属催化剂,但是和上述方法(2)一样,操作工序复杂,还要用到一级易燃、易爆化合物环氧乙烷,并且该工艺路线的产率只有70%左右,成本较高。

本文主要针对以上反应存在的问题重点研究α-乙酰基-γ-丁内酯的合成和优化,在路易斯酸催化剂条件下,促进酰氯的亲电加成反应,避免使用环氧乙烷、金属钠等危险原料,反应温和,收率高,具有良好的工业应用前景。

1 实验部分

1.1 试剂与仪器

试剂:α-乙酰基-γ-丁内酯(工业级,质量分数为99%,湖北巨胜科技有限公司);γ-丁内酯(分析纯,质量分数为99%,阿拉丁);乙酰氯(化学纯,质量分数为98%,国药集团化学试剂有限公司);无水三氯化铁(化学纯,上海凌峰化学试剂有限公司);碳酸钾、1,2-二氯乙烷(分析纯,国药集团化学试剂有限公司);稀盐酸(自制)。

仪器:GC-2014C气相色谱仪(日本岛津公司)。

1.2 实验步骤

合成路线如下:

向500 mL的单口烧瓶中依次加入86.4 g(1.1 mol)乙酰氯、17.8 g(0.11 mol)无水三氯化铁、178 mL 1,2- 二氯乙烷,室温搅拌30 min,制成乙酰氯的活化液;向2 000 mL的四口烧瓶中加入138 g(1 mol)碳酸钾与690 mL 1,2-二氯乙烷,搅拌下,加入 86 g(1 mol)γ-丁内酯,升温至80℃,开始缓慢滴加制得的乙酰氯活化液,滴加结束,升温至110℃,反应10~15 h。气相色谱监控γ-丁内酯<0.5%,反应结束。冷却至30℃以下,向反应液中滴加稀盐酸至pH=5~6,倒入分液漏斗静置分液,下层有机相水洗后减压浓缩,得α-乙酰基-γ-丁内酯粗品,含量大于98%,收率大于90%。

1.3 结构表征

α-乙酰基-γ-丁内酯检测方法主要是光度法和气相色谱法[19-20]。本文购买α-乙酰基-γ-丁内酯标准品,采用气相色谱法进行产品分析。

色谱条件:氮气总压力200 kPa;氢气压力55 kPa;空气压力40 kPa;氮气压力80 kPa;柱温:起始温度为80℃保持5 min;升温速率15℃/min;终温:230℃保持15 min;汽化温度260℃;进样体积2 L;保留时间:原料γ-丁内酯8.877 min,目标产物α-乙酰基-γ-丁内酯12.586 min。

2 结果与讨论

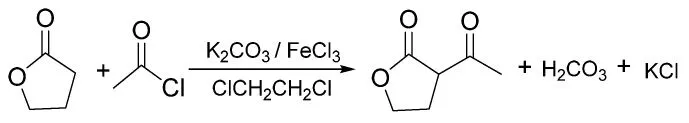

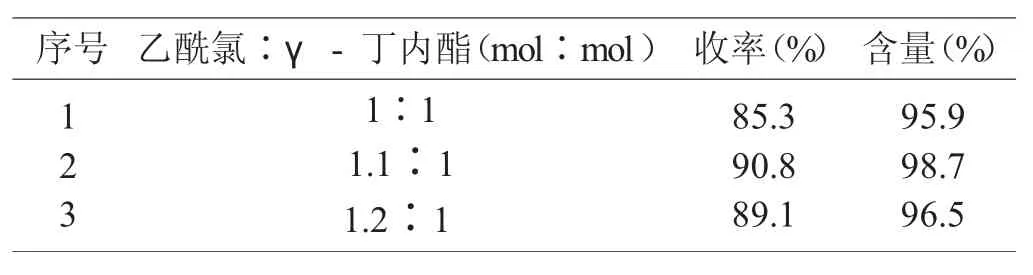

2.1 催化剂FeCl3的影响

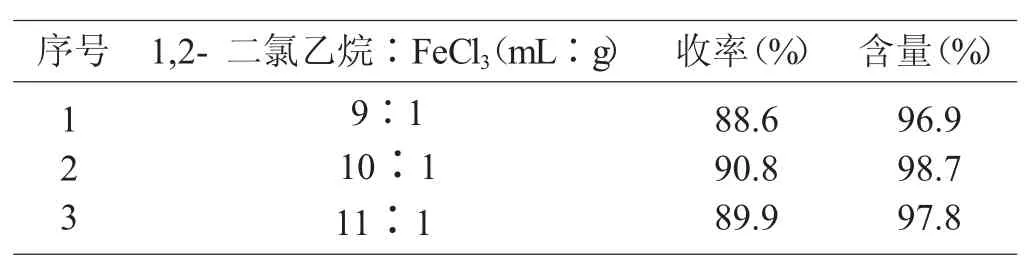

在其他因素不变的情况下,考查了不同催化剂用量对合成反应的影响。实验结果见表1。结果表明,在相同的条件下,FeCl3用量为0.11 mol即是乙酰氯摩尔量的10%时,收率得到最大值。

表1 催化剂用量对收率及含量的影响

2.2 缚酸剂用量的影响

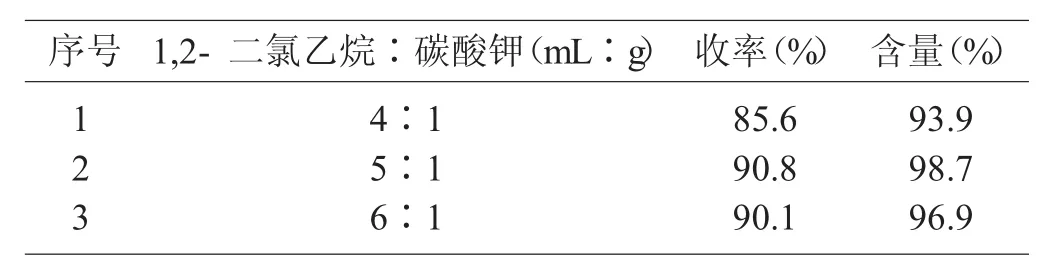

脱卤反应生成的HCl不利于反应向正方向进行,而加入的碳酸钾与HCl成盐,促进反应的进行。在其他因素不变的情况下,考查了不同碳酸钾用量对合成反应的影响。实验结果见表2。结果表明:碳酸钾和γ-丁内酯量摩尔比低于1∶1时,反应速度较慢,收率有所降低;用量大于1∶1时,反应条件和收率基本不变;因此合适的碳酸钾和γ-丁内酯量摩尔比为1为最佳。

表2 碳酸钾用量对收率及含量的影响

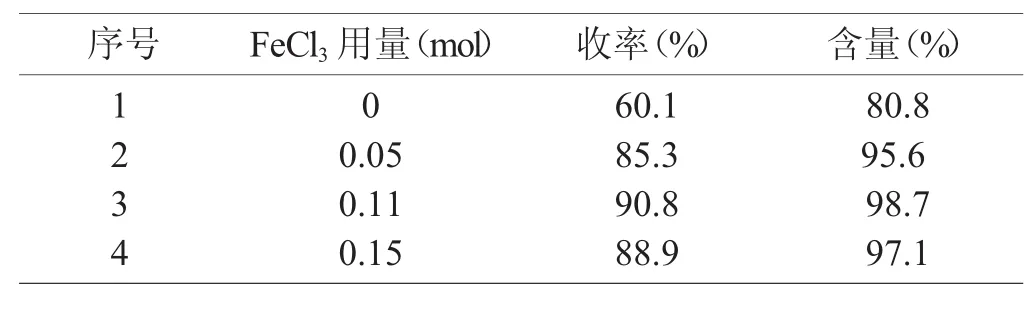

2.3 反应原料乙酰氯与γ-丁内酯配比的影响

在其他因素不变的情况下,考查了不同原料配比对合成反应的影响。实验结果见表3。结果表明,当乙酰氯与γ-丁内酯的摩尔比为1.1∶1时,反应收率较高。

表3 原料配比对收率及含量的影响

2.4 溶剂量的影响

溶剂的使用有助于催化剂与反应物的充分接触,对提高反应收率有利,因此有必要考查溶剂用量的影响。为了考查最佳溶剂用量,试验采用固定的物料比和催化剂用量。结果列于表4、表5。

表4 溶剂量对收率及含量的影响

表5 溶剂量对收率及含量的影响

酰氯活化液制备时,1,2-二氯乙烷体积为FeCl3质量的10倍以下,滴加过程中,1,2-二氯乙烷体积为碳酸钾的5倍以下时,收率较低。增加溶剂用量,收率增加。但是当溶剂量大于一定值时,由于反应浓度过低,反应收率反而有所下降。因此酰氯活化液选择10∶1,反应溶剂选择5∶1较合适。

2.5 反应温度的影响

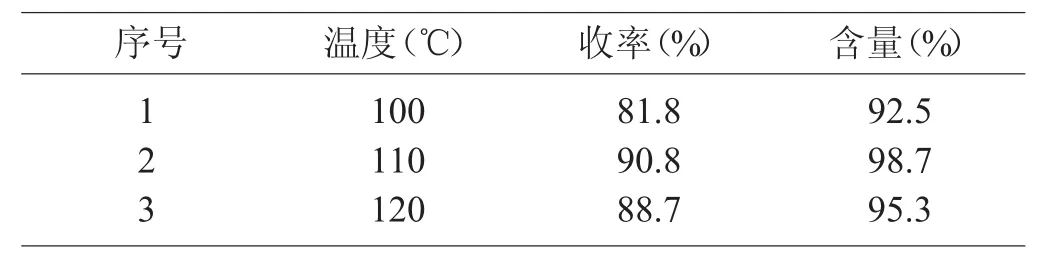

为了得到最佳反应温度,在合适的催化剂、溶剂、原料配比条件下,考查了反应温度和收率、含量的关系。试验结果如表6所示。结果表明:温度低于110℃,反应进行不完全,收率较低。从表6可以看出,合适的反应温度为110℃。

表6 反应温度对收率及含量的影响

2.6 反应时间的影响

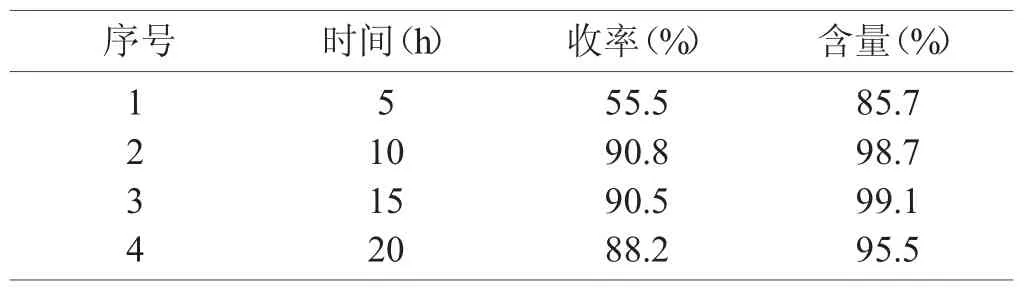

为了得到最佳反应时间,在以上优化的反应条件下,考查了反应时间和收率的关系,结果如表7所示。结果表明:时间低于10 h,反应进行不完全,收率较低;反应时间大于15 h,由于副反应发生较多,收率反而略有下降,所以合适的反应时间为10~15 h。

表7 反应时间对收率及含量的影响

2.7 产品结构的确定

合成的最终产品与标准品经GC检测,α-乙酰基-γ-丁内酯的保留时间是12.586 min,含量98.7%。

3 结论

本文主要研究了FeCl3与碳酸钾催化的γ-丁内酯与乙酰氯的缩合反应,路易斯酸催化剂氯化铁与缚酸剂碳酸钾能有效促进γ-丁内酯与乙酰氯的反应。考查了不同FeCl3用量、碳酸钾用量、物料配比、溶剂用量以及温度、时间对反应的影响,得出最优化的反应条件:FeCl3(10 mol%)、碳酸钾(100 mol%)作为催化剂,溶剂 1,2-二氯乙烷(10∶1,5∶1),110℃,反应 10~15 h,得到较好的结果。我们的合成方法具有原料易得、安全、操作简单、反应条件温和等优点,适合工业化生产。