老挝南立1-2水电站面板堆石坝面板混凝土施工技术

2018-10-22胡清焱,邓斌,王抗,李锐

胡 清 焱, 邓 斌, 王 抗, 李 锐

(中国水利水电第十工程局有限公司 老挝公司,四川 成都 610072)

1 概 述

南立1-2水电站位于老挝人民民主共和国中部湄公河左岸一级支流南俄河的支流南立河上,坝址距老挝首都万象公路里程约132 km。工程以发电为主,枢纽采用集中布置方式,电站正常蓄水位高程305 m,相应库容9.03×108m3,死水位高程285 m,死库容3.62×108m3,校核洪水位高程305.53 m,总库容9.23×108m3,水库为多年调节,调节库容为5.41×108m3;总装机容量为2×50 MW,工程等别为一等大(1)型。

工程永久建筑物为:混凝土面板堆石坝、溢洪洞、泄洪(兼导流)洞、引水发电系统、2座黏土心墙堆石坝(副坝)、发电厂房工程等。

该水电站大坝为混凝土面板堆石坝,布置于主河床,坝顶高程311 m,上游由混凝土面板、趾板、防浪墙及各分缝止水系统、防渗帷幕形成密闭防渗系统。

面板面积为29 968.3 m2,顶部高程为308.2 m,面板为钢筋混凝土结构,上游坡比为1∶1.4。面板最大厚度为65 cm,随坝体增高逐渐减薄,最小厚度为30 cm。面板混凝土为C25F100W12,面板宽度为12 m,共计28块。

面板混凝土分三期施工,高程209~242 m为一期面板、高程242~287 m为二期面板、高程2 87~308.2 m为三期面板。

2 面板混凝土施工的准备工作

对于一座面板混凝土堆石坝,面板是其最关键的部位,也是设计和施工最重视的部位。由于面板堆石坝施工项目较多,施工工序较复杂,面板混凝土各部位施工前的各项准备工作一定要充分,具体步骤如下。

2.1 施工材料的准备

2.2 施工机械设备的准备

用于面板混凝土施工的无轨滑模、侧模、卷扬机、手动葫芦、止水加工设备、混凝土运输及振捣设备等施工机械设备需提前准备并完成。

3 面板混凝土施工工艺流程及施工方法

混凝土面板滑模施工的主要工艺流程为:挤压边墙表面处理(不平整处理)→缝间止水下部沥青砂垫层施工→垂直缝施工→乳化沥青喷护施工→铜止水安装→钢筋施工→侧模安装→滑模就位→清仓验收→混凝土浇筑→抹面养护。

3.1 挤压边墙的处理

南立1-2水电站面板堆石坝上游采用C5挤压边墙护坡,对浇筑后与设计值误差超过-5~+8 cm范围的挤压边墙混凝土进行削除或砂浆找平。挤压边墙层间缝隙用M5砂浆找平,避免挤压边墙出现不平整,面板混凝土与挤压边墙面不能有效脱空而导致面板混凝土产生裂缝。

3.2 周边缝施工

测量放线→周边缝下挤压边墙挖除→F型铜止水保护罩拆除→底部特殊垫层料挖除→周边缝铜止水检查及修复→铜止水聚氨脂泡沫剂填充→沥青砂垫层施工。

3.2.1 周边缝的检修与清理

对于周边缝部位的挤压边墙混凝土和特殊垫层料采用人工挖除,然后进行F型铜止水钢保护罩拆除、铜止水清洗及焊接施工。

3.2.2 周边缝底部止水和缝间聚乙烯泡沫板施工

周边缝检修清理完成后,将φ20氯丁橡胶棒塞入F型止水铜片铜鼻子内,采用聚氨酯泡沫填充剂填充后用胶带进行封闭,以阻止水泥浆流入。

沥青砂回填。沥青针入度为50~60,配合比为1∶10,沥青和砂需同时加热,沥青温度约140 ℃,砂温度约160 ℃。沥青砂在加热过程中由人工拌和。采用台车运料至各工作面进行填筑、人工分层捣实。

3.3 垂直缝施工

测量放线→挤压边墙混凝土找平→板间垂直缝下水泥砂浆垫层→铺土工织物(止水铜片下)→安装W1型铜止水→复合止水板安装。

导线找形方法采用悬链线法[17],图4为导、地线静止时的状态.图中A点和B点分别是导、地线AOB两端的跨接点,A点和B点两点之间的水平距离为D.O为整个曲线AOB的最低点,建立以O为坐标原点平面直角坐标系,则A点横坐标和纵坐标分别为xA,yA,B点的横坐标和纵坐标分别为xB,yB.

在板间垂直缝下,测量放线放出面板分隔线与基础面高程,先掏一条深度为2~5 cm的条带,采用M5水泥砂浆抹平。砂浆顶面高度与设计坡面齐平,最大高差不大于5 cm,宽度为60 cm。垂直缝找平后先喷涂一层1~2 mm厚的浮化沥青,然后安装土工织物和铜止水。

3.4 挤压边墙混凝土表面乳化沥青的施工

在挤压边墙混凝土表面喷涂厚度约1~2 mm的乳化沥青,以均匀覆盖挤压边墙混凝土表面且不流淌即可,使面板混凝土与挤压边墙混凝土达到脱空的目的。

3.5 钢筋施工

钢筋采用钢筋台车垂直运输,一期面板在高程275 m、二、三期面板在高程308.2 m处安装了8 t卷扬机作为台车牵引设备。钢筋安装前,先在挤压边墙混凝土面上设φ14插筋作架立架,伸出顶层钢筋2~3 cm。插筋伸入挤压边墙15~20 cm,混凝土浇筑至该部位时,割断架立筋,以避免坝体在沉降过程中面板不能自由伸缩而引起面板混凝土出现裂缝现象。

3.6 模板施工

3.6.1 侧 模

侧模以长度为1.5 m为一个单元的拼接形式,并随着向上接长而变换模板高度。侧模采用木模板,在靠混凝土面采用2 mm厚的钢板制作。顶部采用5 cm×5 cm角钢支架,支架上设有丝杆,支架丝杆间孔距为75 cm,可进行小范围内的水平向调节。安装时,在距垂直缝位置以外0.62 m部位打一排φ25插筋,L=0.6 m,锚入垫层混凝土0.3 m。在锚杆上面采用φ48钢管制作成上下可调式连接杆。

3.6.2 滑 模

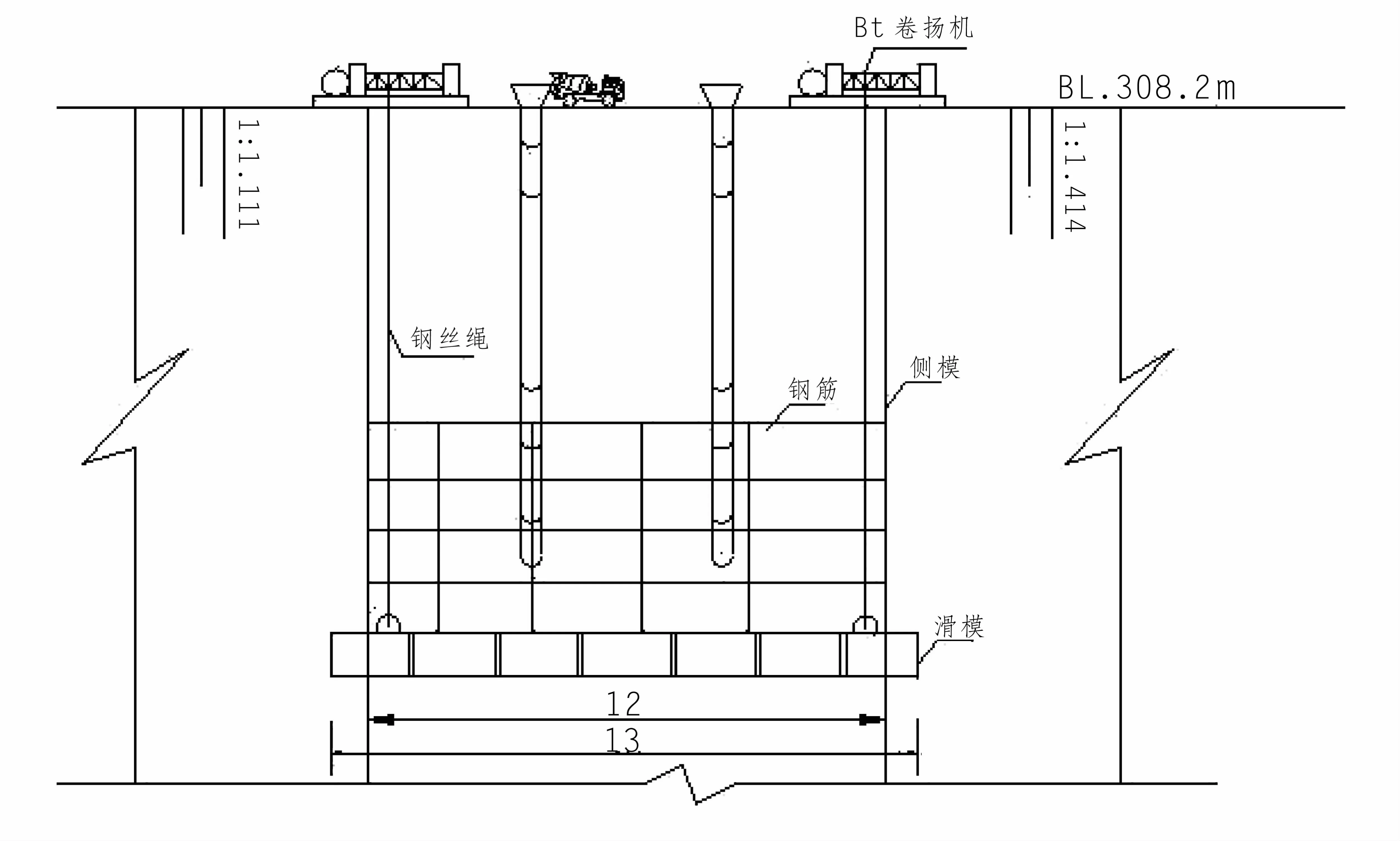

为方便南立1-2水电站面板混凝土施工,制作了两套无轨滑模,滑模长度为13 m,宽度为1.2 m。滑模设有操作平台、抹面平台、穿卷扬机牵引钢丝绳系统。采用混凝土预制块做为卷扬机配重。

滑模采用吊车将其吊至轨道上。滑模两端的卷扬机钢丝绳随模板的滑升而收短,使其保持受力状态以确保施工安全。滑模在直段施工时,直接放在侧模或已浇筑好的混凝土面上,不单独安装轨道。在斜三角块部位,滑模采用φ32钢筋焊接一排简易的轨道。在趾板上,采用原拉模筋焊接手动葫芦作挂勾支点,三角块混凝土上升至侧模时,10 t手动葫芦起导向作用。

3.7 溜 槽

每块面板混凝土采用两条溜槽控制下料,溜槽采用1.5 mm厚的铁皮制作成宽30 cm×高40 cm的U型槽,每节长度为2 m,采用φ12钢筋加固并设挂钩,下一块溜槽直接挂在上一块溜槽的上面,上接集斗,下距滑模前缘约0.8~1.5 m,溜槽端部设挡板,以避免混凝土在下料时骨料分离。

3.8 混凝土浇筑

滑模混凝土浇筑按分层浇筑程序进行浇筑,每一浇筑层厚度为25~30 cm,卸料在距模板上口约80 cm范围内,均匀布料,以使模板受力均衡。模板滑升前,清除模板前沿超填的混凝土以减轻滑升阻力。滑升时,两端提升平稳、匀速,每浇完一层混凝土滑升一次,最大滑升高度不超过一层混凝土的高度。

严格控制模板的上升速度,在混凝土初凝前进行模板上升,模板的上升速度不宜太慢,避免混凝土在出模时强度过大、容易造成混凝土粘结模板或混凝土被拉裂。南立1-2水电站大坝面板混凝土平均滑升速度为3 m/h。滑模提升时必须消除混凝土上托力对模板的影响,模板每小时内滑动一次,滑升时压平模板前的混凝土料,以消除混凝土上托力。

面板滑模施工时,连续上升,中途不间断。在分期分缝连接处,先铺筑一层M30的水泥浆,厚2~3 cm,铺设均匀。

混凝土振捣采用φ50插入式振捣器振捣。在靠近两边止水铜片位置一定要避免其与止水铜片碰撞,但要保证止水铜片周围混凝土振捣密实。模板脱模后,及时采用人工进行抹面,以减少混凝土面细微裂缝的产生并保证混凝土面平整、光滑。滑模施工情况见图1。

图1 滑模施工立视图

3.9 混凝土养护及保护

由于混凝土面板厚度较薄,受温度变化和干缩的影响较大,因此,及时做好脱模后的混凝土的养护工作极为重要。刚脱模的混凝土因无强度,不能进行洒水养护,需在滑模后拖一块长15 m的彩条布进行保护,防止其表面水分蒸发过快而产生干缩裂缝。混凝土初凝后,混凝土面板采用人工不间断喷水养护,并用麻袋全面覆盖以达到保温保湿的目的,防止裂缝的发生。在每块面板施工完成后,采用PVC管制作的花管喷水养护。

4 面板混凝土采用的防裂措施

混凝土自身干缩性裂缝的控制:要确保混凝土抗裂能力并减小导致裂缝的破坏力,就是要确保混凝土的抗拉强度和极限拉伸值,主要采用了以下几种措施:①因南立1-2水电站所在地区限制,气温较高,混凝土浇筑主要在夜间进行;②控制混凝土的水灰比,控制砂石骨料的吸水率与含泥量;③混凝土内掺粉煤灰,以减少水泥水化热温升,掺加微纤维、引气剂等外加剂,提高混凝土的早期防裂、抗拉强度;④加强混凝土拌和、振捣的工序质量控制;⑤尽量减少面板混凝土架立钢筋,架立钢筋在混凝土浇筑到该部位时,必须进行割除;⑥对原材料的质量要作严格的施工控制,配合比的控制需依据现场取料并及时检测,在现场对含水率、砂石用量进行调整;⑦严格施工质量管理,保证混凝土浇筑质量;⑧严格按施工工艺要求进行施工,浇筑混凝土时滑模的滑行速度亦至关重要;⑨面板分三期进行浇筑,既满足了大坝沉降时间要求,同时又满足了施工进度要求。

5 结 语

老挝南立1-2水电站于2009年12月14日下闸蓄水,大坝已安全运行9 a,坝体最大沉降量为0.299%,最大渗流量为12 L/s。与类似工程相比,其最大沉降量和渗透量较小,实际情况表明:在施工过程中采用的施工工艺合理,特别是面板滑模的使用对保证面板质量发挥了重要的作用。