船舶复杂曲面爬行机器人自动焊接的关键技术研究

2018-10-22俞国庆王晓佳郜世杰石永华

俞国庆,王晓佳,郜世杰,石永华

船舶复杂曲面爬行机器人自动焊接的关键技术研究

俞国庆1,王晓佳2,郜世杰1,石永华2

(1. 海装广州局,广州 510320;2. 华南理工大学,广州 510640)

针对船舶船体复杂曲面的焊接存在曲率变化大、焊缝长和焊接姿态变化多等问题,本文设计了爬行式机器人自动焊接系统。通过旋转电弧V形坡口上坡和下坡焊等焊接试验对爬行式机器人自动焊接的关键技术进行研究。试验结果显示爬行式机器人可以实现船舶船体复杂曲面的自动焊接,并且能保证焊接质量、提高船舶焊接效率。结果表明爬行式机器人在船舶复杂曲面的自动焊接技术具有重要的研究与应用价值。

船舶 爬行式机器人 自动焊接

0 引言

随着全球经济化的影响,船舶制造业得到了迅速地的发展。焊接是船舶制造中的一项重要工艺技术,其工作量占船舶制造总工作量的40%以上[1]。因此焊接技术对船舶船体质量和性能、制造周期、制造成本等方面有着重要的影响[2]。

目前,船舶分段建造和合拢中存在大量的曲面焊缝,由于这些曲面焊缝的焊接过程中存在曲率变化大、焊缝长度长和焊接姿态变化多等特点,因此焊接环境较为复杂,大多由人工焊接完成[3]。然而,人工焊接存在成本高、效率低、焊接质量不稳定等缺点,因此迫切需要采用新的自动化焊接技术来提高焊接质量和焊接效率。

爬行式机器人是一个集成的自动化焊接系统,它可以实现复杂曲面自动焊接,这不仅可以提高船舶焊接质量和效率,也降低了生产成本。因此对船舶复杂曲面爬行式机器人自动焊接技术进行研究具有重要意义。

1 爬行式机器人自动焊接关键技术研究

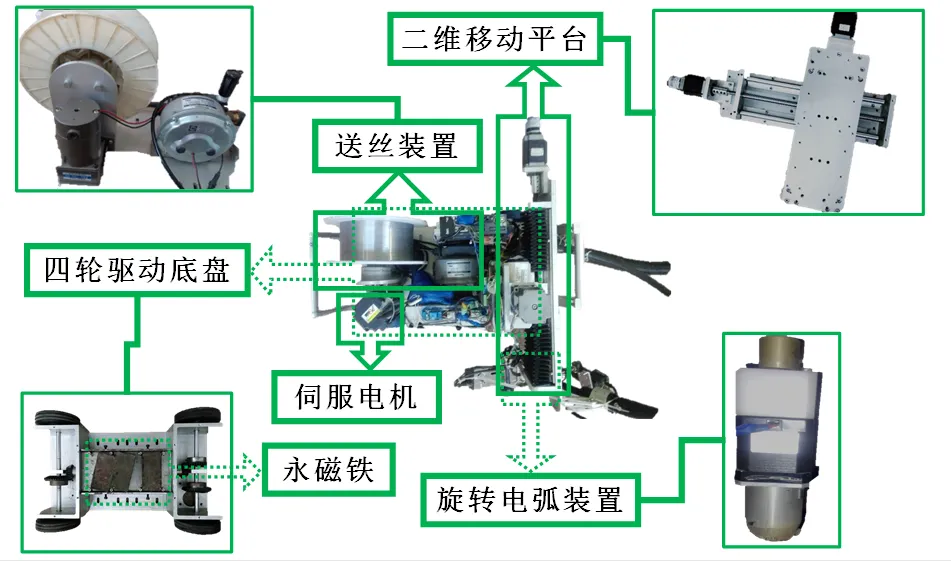

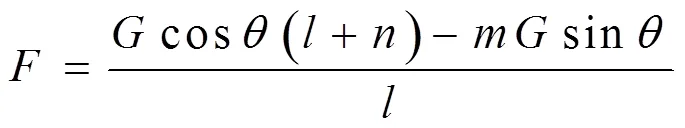

爬行式机器人自动焊接系统主要由机械本体及驱动、无线控制、焊缝位置检测、旋转电弧焊接等四个子系统组成。系统总体框架如图1所示。

图1 爬行机器人自动焊接系统组成框架

1.1 机械本体及驱动系统关键技术

机器人机械本体及驱动系统由四轮驱动底盘(底部装有永磁铁)、二维移动平台、送丝装置、伺服电机以及旋转电弧装置组成,如图2所示。机械本体对外连接气瓶和焊机,实现电气输入。机械本体通过伺服电机驱动四轮机构,可利用永磁铁吸附于船体表面并进行爬行。二维平台带动旋转电弧焊枪进行水平方向和高度方向的移动。送丝装置把焊丝送往焊枪末端,通过旋转电弧装置,实现旋转电弧焊接任务。

图2 机器人的机械本体及驱动系统设计框架

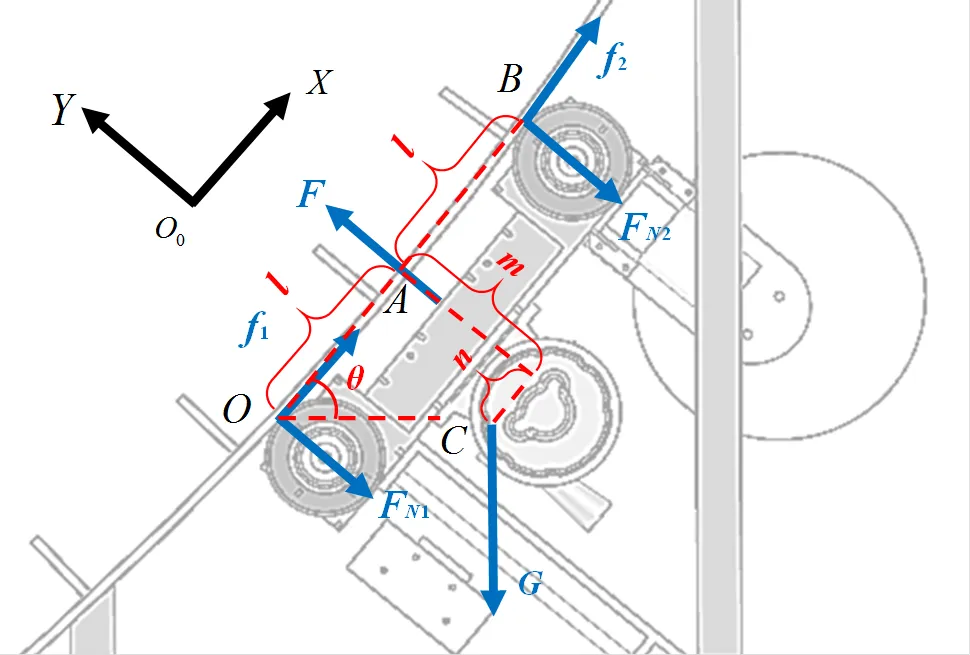

永磁吸附装置的设计是爬行机器人本体及驱动系统的关键,它将影响着爬行机器人在船体的运动,因此需要对爬行机器人的整体结构进行受力分析,找出最优的设计方案。爬行机器人的受力情况如图3 所示,机器人在船体表面移动时机器人受到船体对机器人的支持力N1、N2,轮子与船体表面的摩擦力1、2,机器人上的磁铁对船体的吸引力以及机器人本身的重力。

由于机器人前后两轮之间的距离很小且船体表面的弧度不大,因此可以认为两轮之间的船体表面近似平面。两轮的连线与水平线的夹角为,长2。N1、N2垂直于指向机器人,轮子与船体表面的摩擦因数为。吸引力的作用点在两轮的正中间,即线的中点,方向垂直于指向船体表面。机器人重力为,重心在方向上与的距离为,在方向上与的距离为。

图3 爬行机器人受力分析

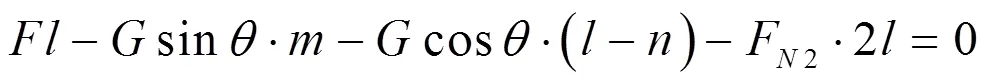

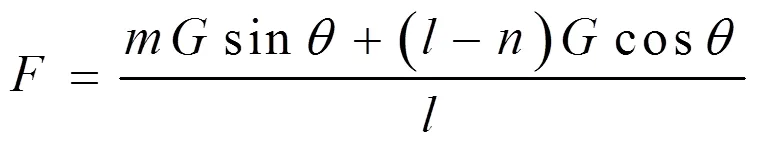

对O求矩:

机器人在船体表面移动时可能由于吸引力没有足够大,导致机器人不能正常移动,甚至坠落。此时,有以下三种情况:

情况一:

机器人前轮先离开船体表面。此时,2=F= 0,代入上式,解得:

情况二:

机器人后轮先离开船体表面。此时,1= F= 0,代入上式,解得:

情况三:

机器人不能静止在船体表面,沿着船体表面滑下,此时有1=μF1,2=μF2,解得:

根据上述受力分析计算可得:机器人整机不超过60kg,磁铁安装高度不超过16 mm的情况下,可确保机器人倒吸于船体上而不会坠落。为了让机器人轮胎与船体表面产生足够大的摩擦力,需要把磁铁安装高度控制在12 mm以内,以提供足够的正压力。

1.2 无线控制系统关键技术

无线控制系统包括底层控制系统和无线手持控制器。

1.2.1 底层控制系统

底层控制系统的设计框图如图4所示,底层控制系统是连接机械及电气系统与无线手持控制器的关键系统,该子系统对外负责接收无线手持控制器的控制信号,反馈传感器信号到手持控制器,进行图像采集及无线传输,驱动两个步进电机和一个直流电机以完成运动控制,并控制底盘刹车开关和旋转电弧转速。子系统内部数据的采集、处理和传输则由FPGA和MT7620N两个核心芯片控制。

1.2.2 无线手持控制器

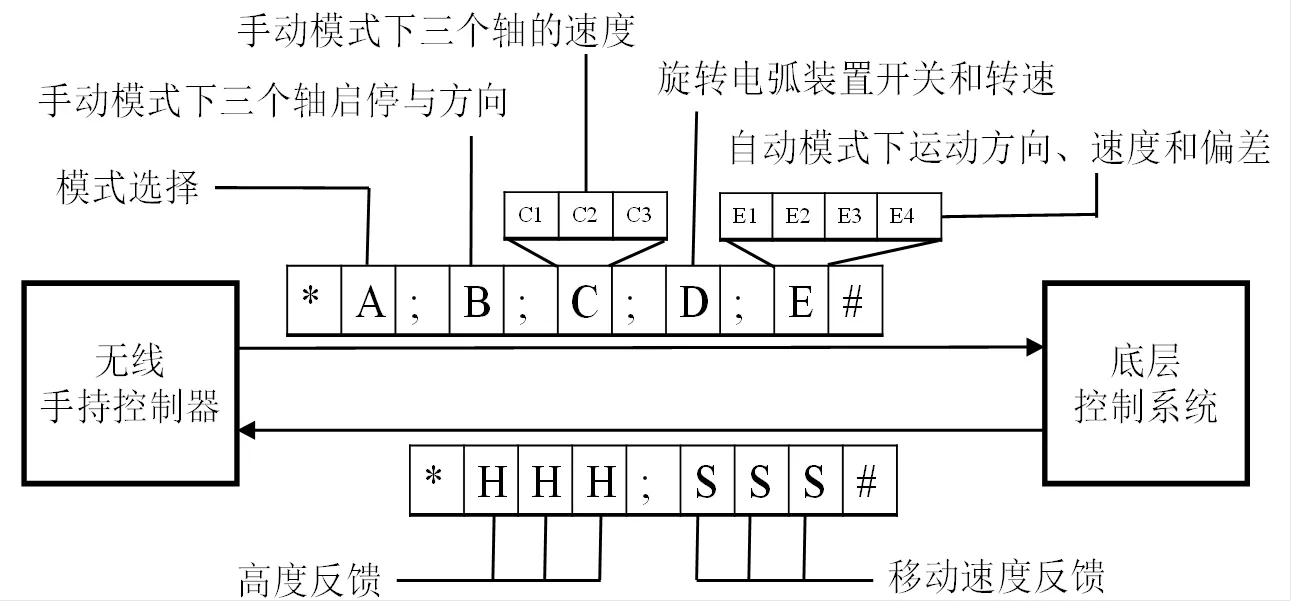

无线手持控制器提供良好的人机操作界面,对通过底层控制系统进行移动焊接机器人的手动和自动控制。本文设计的无线手持控制器的主要软件界面如图5所示。无线手持控制器与底层控制系统之间的控制信号传输,采用基于UDP网络接口与串口相互转换的自定义通信协议,如图6所示。该协议包括两部分,无线控制器发送部分以及器接收部分。

图4 底层控制系统结构示意图

图5 无线手持控制器主要软件界面

1.3 焊缝检测系统关键技术

为实现焊缝位置检测和焊接表面质量监控两种功能,本研究采用两个CCD工业相机进行图像采集,前置相机用于焊缝位置检测,后置相机用于焊缝表面质量监控,具体方案如图7所示。

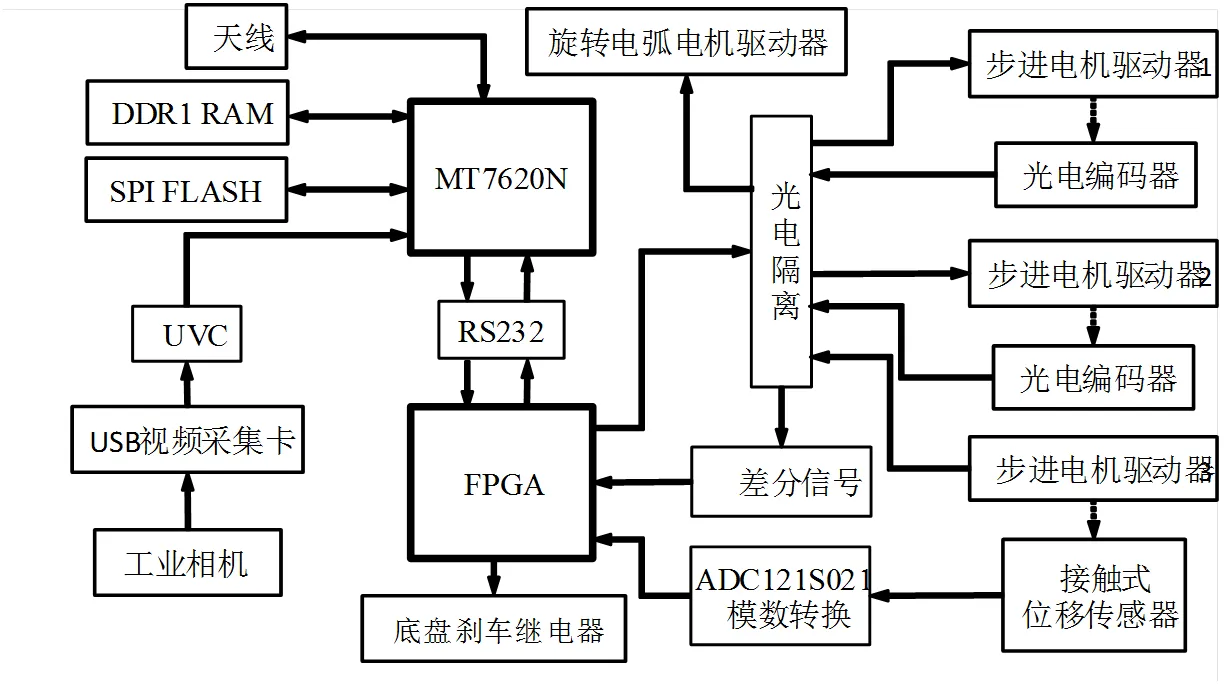

焊缝位置检测是基于坡口内熔池质心的,关键是如何求取最大连通域质心。最大连通域反映了V型坡口内熔池的区域范围,此区域存在对称性,可以通过求取质心的纵向线的位置得出焊缝的中心位置。求解过程中,把白色区域灰度记为()=1,黑色区域的像素值记为()=0,质心坐标求解公式如下:

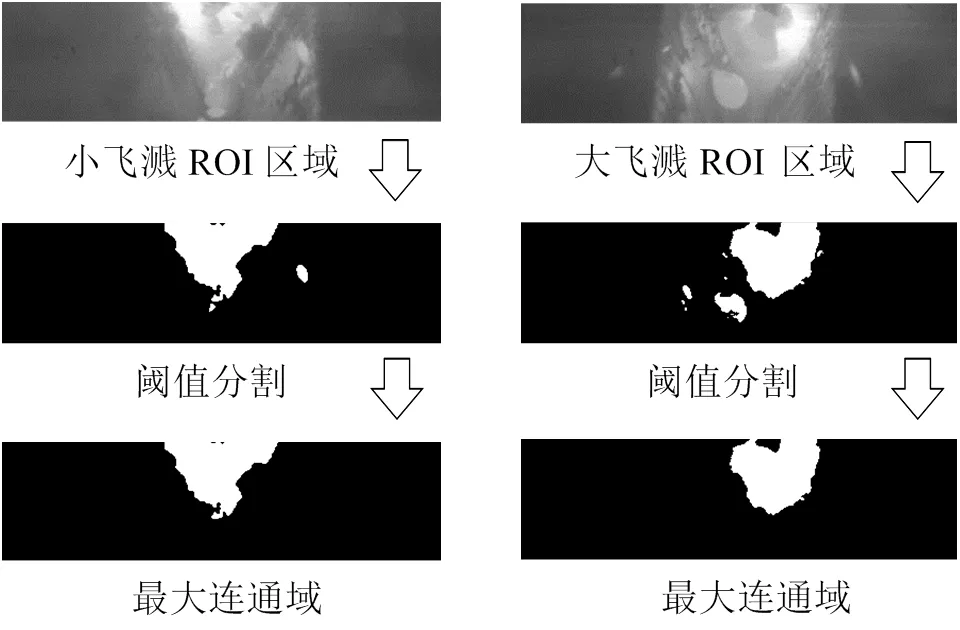

采用提取最大连通域的方法可以有效地去除飞溅等小区域的干扰,锁定熔池区域,图8为飞溅情况下提取最大连通域的效果。

1.4 旋转焊接系统关键技术

旋转电弧装置设计是关键技术。旋转电弧装置主要用于焊缝跟踪,其原理是利用高速旋转的电弧,采集每一周的电流信号进行分析,进而计算出焊缝偏差。用于焊缝跟踪的旋转电弧一般旋转频率偏高,可达到50 Hz以上。高速旋转的电弧有利于在较短的移动距离内,尽可能多地采集旋转过程中的电流信号,以计算出更为精确的焊缝偏差。

图6 自定义通信协议

图7 视觉方案示意图

图8 飞溅情况下提取最大连通域

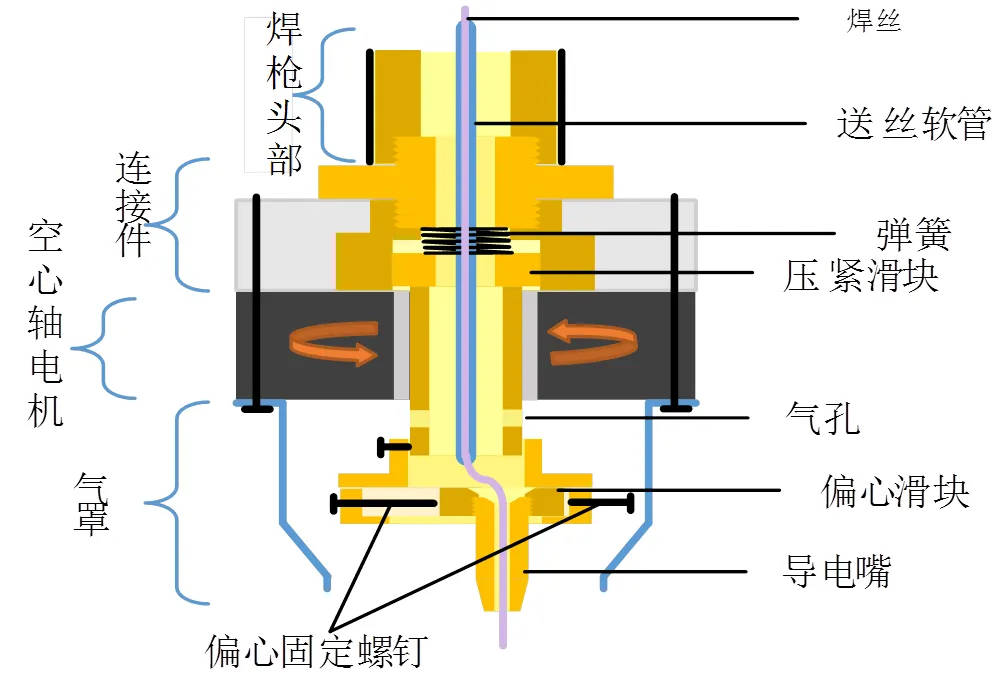

如图9所示,电弧装置可以直接通过螺纹安装于现有的机器人焊枪的头部。装置主要由空心轴电机、连接件、气罩、弹簧、压紧滑块和偏心机构组成。送丝软管直接延伸到偏心机构上端,偏心紧固螺钉控制偏心滑块的偏心距离,实现焊丝的偏心。空心轴电机为偏心机构提供了动力,使其迫使焊丝末端进行圆周运动,实现焊接过程中电弧的旋转。

2 爬行机器人自动焊接关键技术实船应用

在船厂进行了爬行机器人实船焊接试验,分别进行上坡焊和下坡焊实船焊接应用,如图10所示。

图9 旋转电弧焊枪结构示意图

图10 爬行机器人实船焊接应用

图11 旋转电弧倾斜平板堆焊焊缝

实船焊接结果表明,焊缝质量受到电流、电压、保护气体、焊枪姿态、坡口大小、焊接速度等的影响,通过工艺优化,上坡焊和下坡焊的焊缝有明显均匀的鱼鳞状,焊缝平滑美观,余高基本恒定,焊接接头力学性能满足要求,说明该机器人焊接系统可满足船舶曲面焊缝的自动焊接要求。

3 结论

本文设计了一种用于船舶曲面焊缝焊接的爬行机器人自动焊接系统,并进行了船舶V形坡口上下坡焊和仰焊等实船焊接应用。结果表明适当的旋转电弧参数和焊接参数可以获得良好的焊缝,爬行机器人自动焊接技术在船舶复杂曲面的焊接具有广阔的应用前景。

[1] 王一鸣. 高级焊接工艺在大型船舶建造中的重要意义[J]. 中国战略新兴产业, 2018, (8): 152.

[2] 陈家本. 船舶焊接技术的进展及对再发展的建议[J]. 造船技术, 2004, (3): 29-33.

[3] 倪慧锋. 船舶焊接技术应用现状[J]. 现代焊接, 2007, (11): 23-24.

[4] 钱晓莉. 回归方程的检验标准[J]. 财贸研究, 1994, (2): 66.

Research on Key Technologies of a Crawl Type Robot in Automatic Welding of the Ship Complex Surfaces

Yu Guoqing1, Wang Xiaojia2, Gao Shijie1, Shi Yonghua2

(1. Navy Equipment Bureau at Guangzhou, Guangdong 510320, China;2. South China University of Technology, Guangzhou, Guangdong 510640, China)

TP242

A

1003-4862(2018)10-0005-05

2018-05-14

俞国庆(1966-),男,高级工程师,主要从事船舶装备监造与管理。E-mail: 50094525@qq.com