基于NSGA-Ⅲ算法的采煤机滚筒优化设计及系统开发

2018-10-22陈洪月白杨溪

毛 君 王 鑫 陈洪月,2 张 坤 白杨溪

1.辽宁工程技术大学机械工程学院,阜新,123000

2.中国煤炭工业协会高端综采成套装备动力学测试与大数据分析中心,阜新,123000

0 引言

采煤机是综采工作面关键设备,螺旋滚筒又是采煤机截割煤岩的主要执行机构,因此滚筒的合理化设计显得尤为重要,它直接关系到采煤机的开采效率、截割性能和可靠性。由于滚筒结构的设计参数多,计算复杂,采用传统的方法难以寻找最优的设计方案,因此通过优化理论与CAD技术相结合的方法对采煤机滚筒进行辅助设计,既能缩短设计周期、降低开发成本,又能显著提高滚筒的工作性能。国内外很多学者对采煤机滚筒的优化设计进行了相应研究,HEKIMOGLU等[1]通过研究叶片螺旋升角对采煤机截割性能的影响,得到截割性能最优的滚筒设计方案;TIRYAKI等[2]为提高采煤机滚筒工作性能及使用寿命,利用CAD技术开发了采煤机滚筒优化设计程序,并通过实验进行了验证;SOMANCHI等[3]采用Visual Basic研发了滚筒设计软件,该软件可对滚筒性能和扭矩进行分析;李晓豁等[4]利用MATLAB编制了采煤机滚筒辅助设计软件,可实现各运动参数工作时滚筒截割载荷的模拟;郭建利[5]提出了基于混沌集算法优化采煤机螺旋滚筒的设计方案,并通过实验验证了优化效果。

上述文献都是针对滚筒截割性能、使用寿命、可靠性等某一个性能指标给出优化设计方案,但对多性能指标进行协同优化的设计方案较少。衡量采煤机滚筒性能优劣需要对多个性能指标进行综合考虑,而这些性能指标之间常常存在相互制约,针对此,本文在综合考虑采煤机滚筒尺寸约束关系及性能指标的基础上,提出了以装煤效率、截割比能耗和载荷波动为优化目标,叶片厚度、叶片螺旋升角、叶片头数、同一截线上的齿数和叶片安装角为优化变量的有约束多目标的采煤机滚筒优化模型。并利用MATLAB开发了采煤机滚筒优化设计系统,系统融合了NSGA-Ⅲ算法(基于参考点的非支配排序遗传算法)、CAD技术以及初始图形交换规范(initialization graphics exchange specification,IGES)文件标准,实现了从滚筒基本选型参数到滚筒最优设计方案及完整三维模型的映射,为采煤滚筒的设计、研究和改进提供了一种快捷有效的方法。

1 采煤机滚筒设计的基础理论

采煤机滚筒结构参数的选取及设计合适与否会直接影响到滚筒截煤、装煤等工作性能,也会对采煤机其他零件的可靠性产生影响。采煤机滚筒的主要设计参数包括:滚筒直径和宽度、螺旋叶片参数、叶片截齿配置参数及端盘截齿配置参数。

1.1 滚筒直径

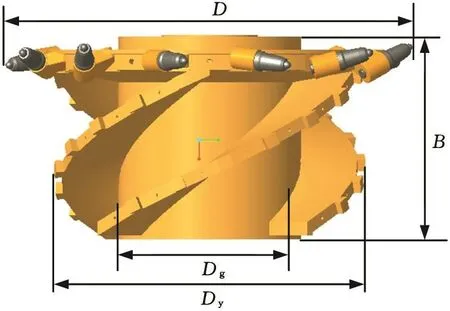

滚筒经常用到的直径有三个:螺旋滚筒直径D、叶片直径Dy及筒毂直径Dg,采煤机滚筒结构示意图见图1。

图1 采煤机滚筒结构示意图Fig.1 Schematic diagram of shearer drum structure

(1)螺旋滚筒直径D。螺旋滚筒直径是指螺旋滚筒安装截齿后最高齿尖点所在的回转圆直径,其表达式为

式中,H为采煤机开采煤层厚度,m。

(2)螺旋叶片直径Dy。螺旋叶片最外缘直径即螺旋叶片直径,依据经验公式可得

式中,tmax为最大截线距,m;bp为截齿的等效宽度,m;φr为截槽崩落角,(°)。

(3)筒毂直径Dg。筒毂直径Dg的选取应考虑既能形成较大的容煤空间,还应使筒毂满足其内部减速器的安装以及筒毂壁厚的强度要求。

1.2 滚筒宽度

滚筒宽度B一般大于等于实际截深,设计螺旋滚筒宽度时,通常要考虑煤炭生产能力、设备间的协调配套关系等因素。螺旋滚筒宽度通常有500 mm、600 mm、630 mm、700 mm、750 mm、880 mm和1 000 mm等系列。

1.3 螺旋叶片参数

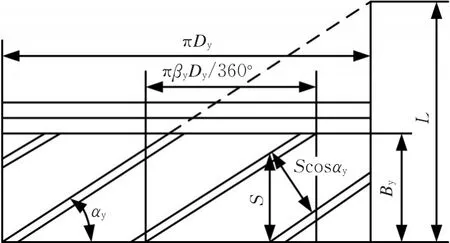

螺旋叶片主要起到安装、固定截齿齿座和实现装煤、落煤过程的作用,其参数主要包括螺旋升角αy、导程L、叶片头数Zy及叶片围包角βy等,螺旋叶片结构示意图见图2。

图2 螺旋叶片结构示意图Fig.2 Schematic diagram of helical vane structure

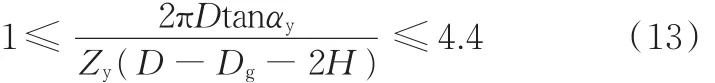

(1)螺旋升角αy。螺旋升角αy是指叶片展开后与垂直滚筒轴线平面所夹的锐角,其取值的大小直接影响着叶片的围包角的大小和装煤效果,螺旋升角αy的选取应按下式进行:

式中,fm为煤与叶片的摩擦因数。

(2)叶片头数Zy。叶片头数Zy是影响滚筒装载能力的重要因素,它也直接影响螺旋滚筒上截齿的布置,Zy的选取一般与滚筒直径D有关。

(3)叶片的导程L。叶片的导程L是指滚筒旋转一周过程中,螺旋线沿着滚筒轴线轴向移动的距离:

式中,S为螺距,m。

(4)叶片围包角βy。叶片围包角βy是指单个螺旋叶片在螺旋滚筒圆周方向上的展开角度,βy对采煤机整机工作稳定性有着重要影响,为了保证截煤和装煤效率,叶片围包角应满足:

式中,By为叶片宽度(叶片占有的螺旋滚筒宽度),m。

1.4 截齿排布

(1)截线距t。截线距t受煤的物理机械性质和切削厚度h及崩落角φr三方面因素影响。硬度大、韧性大的煤,t取较小值;较软和较脆的煤,t取较大值。

(2)截齿安装角β。叶片上截齿的轴线垂直于滚筒中心轴线,故叶片上的截齿安装角为零度,又被称为零度齿,端盘上的截齿有一定度数,一般为40°~50°。

(3)截齿圆心角γ。截齿圆心角指的是同一叶片上相邻两个截齿在滚筒圆周方向上所夹角度,滚筒设计时应保证此角度相同,实现任意时刻参与截割过程的齿数相同、滚筒负荷均匀的目的。

(4)截齿排列方式。截齿排列方式主要分为顺序式、棋盘式、畸变式。截割硬煤大多采用顺序式,截割脆性煤采用棋盘式。

2 滚筒三向力、三向力矩及滚筒性能指标

2.1 滚筒三向力及力矩

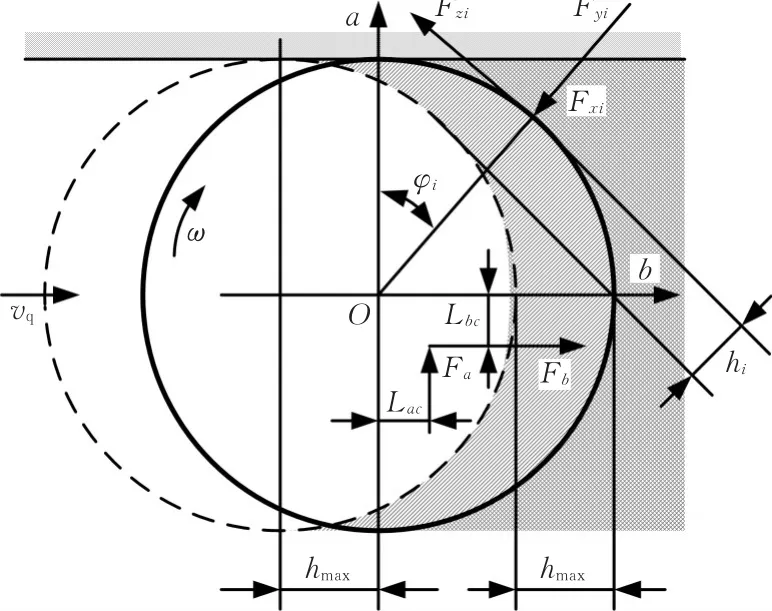

滚筒受力与截齿受力有关,将截齿受到的各个力转化到滚筒质心上,并依据图3滚筒受力分析图,可得到滚筒三向力和三向力矩。滚筒所受的铅直阻力、水平阻力和轴向阻力分别为[6-7]:

图3 滚筒受力分析Fig.3 Force analysis of drum

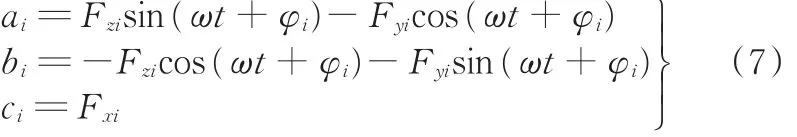

式中,ω为滚筒角速度;Fzi、Fyi、Fxi分别是滚筒上第i个截齿所受的截割阻力(铅直方向)、牵引阻力(水平方向)和侧向阻力(轴向方向)[8];φi为第i个截齿齿尖位置角,rad;n为齿数。

滚筒上的铅直方向力矩Ma、水平方向力矩Mb、轴向力矩Mc分别为

式中,hi为第i个截齿处的截深,m。

2.2 装煤能力

螺旋滚筒主要有截煤和装煤两大功能,因此装煤能力是衡量滚筒性能的重要指标,装煤能力的计算公式为[8-9]

式中,nr为螺旋滚筒转速,r min;δ为叶片厚度,mm;ψz为螺旋滚筒卸载端的端面利用系数,一般ψz为0.11~0.58。

2.3 截割比能耗

截割比能耗是指切割单位体积煤岩所消耗的能量。截割比能耗Hw的计算公式为[10]

式中,vq为采煤机牵引速度,m min;Mz为滚筒转矩,N⋅mm;λ为煤岩松散系数;Ar为采煤机滚筒垂直于牵引方向的投影面积,m2。

2.4 载荷波动模型

滚筒在截割过程中,转动不同的角度ω时,滚筒的载荷具有一定的波动性,波动过大,会使截齿加速磨损并折断,因此采用波动系数来衡量波动性的程度,其计算公式为

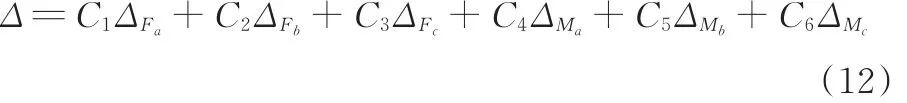

同理可得ΔFb、ΔFc、ΔMa、ΔMb、ΔMc,总的波动系数Δ可由下式计算:

式中,ΔFa、ΔFb、ΔFc分别为滚筒铅直阻力、水平阻力和轴向阻力的载荷波动系数;ΔMa、ΔMb、ΔMc分别为滚筒铅直方向力矩、水平方向力矩和轴向方向力矩的载荷波动系数;C1~C6为加权因子。

3 采煤机滚筒参数优化设计

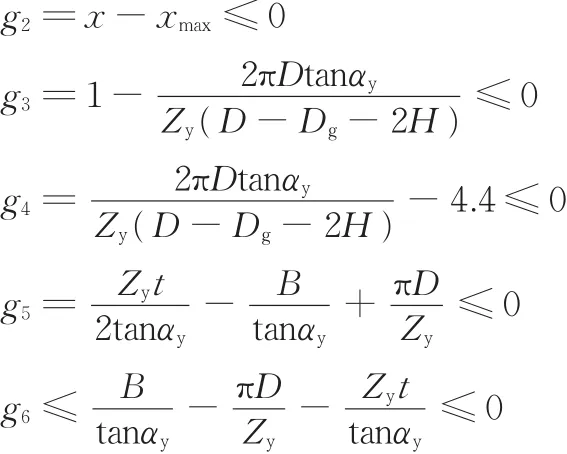

3.1 约束条件

(1)合理抛煤距离的约束条件:

(2)保证合理叶片间距的约束条件:

3.2 优化模型

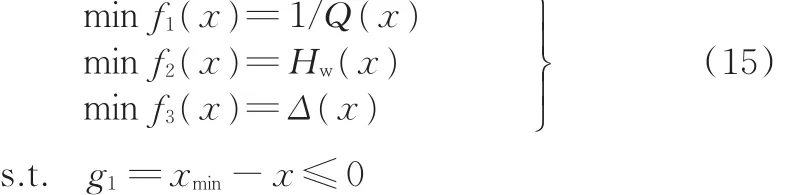

装煤能力Q、截割比能耗Hw和载荷波动系数Δ都是影响滚筒性能的重要指标,因此本文同时选取这3个性能指标作为优化目标函数。滚筒变量参数众多,螺旋滚筒直径D、叶片直径Dy及筒毂直径Dg等滚筒结构参量可由工况条件、煤岩性质选定,并由行业规范限制,不适宜作为优化变量,而叶片厚度δ、叶片螺旋升角αy、叶片头数Zy、同一截线上的齿数m、截齿安装角(端盘)β这5个参量具有一定的调节范围,并且对滚筒的性能有很大的影响,因此选用这5个参量作为优化变量,并选用3.1节中的叶片结构约束作为约束条件,得到完整优化模型如下:

其中,x ∈{δ,αy,Zy,m,β }。

3.3 优化求解

针对上述有约束多目标优化问题,本文采用NSGA-Ⅲ算法进行求解。NSGA-Ⅲ算法是在NSGA[11-12]、NSGA-Ⅱ[13]基础之上构建的,但在选择机制上发生了重大变化,为了解决NSGA-Ⅱ算法对多目标函数计算效率低、非支配占主导地位等问题,NSGA-Ⅲ算法[14]在原有算法之上添加了目标函数归一化、关联参考点等新特性,NSGA-Ⅲ算法的流程如图4所示。

图4 NSGA-Ⅲ算法流程图Fig.4 Flow chart of NSGA-Ⅲalgorithm

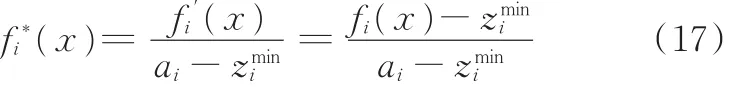

目标函数归一化具体步骤为:首先计算M个目标函数中每一个函数的最小值,其中第i个目标函数对应的最小值记为zmini,之后采用ASF函数计算极端点,ASF函数公式为

式中,M为目标函数的个数;wi为权重,设置其中一个维度j的权重wj=1,其余权重赋值为wi=10-6;fi(x)为第i个目标函数。

选取ASF函数数值中最小的解作为该维度的极端点,所有维度的极端点可以确定一个超平面,超平面与各坐标轴(坐标轴的数量等于目标函数的个数)的截距记为ai,则目标函数归一化公式为

4 采煤机滚筒优化设计系统的开发

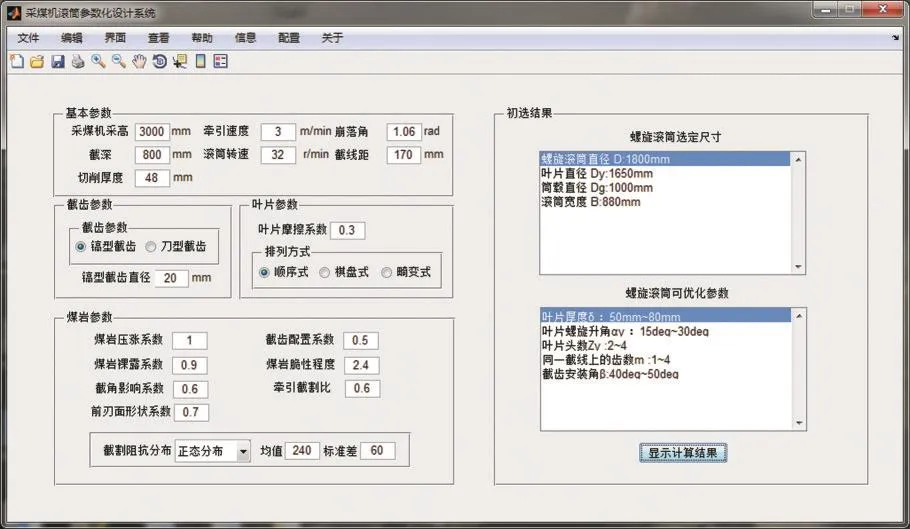

为了使本文提出的采煤机滚筒优化设计方法具有更直观的表达形式,在MATLAB GUI中编写采煤机滚筒优化设计系统。该系统主要由三大部分组成,分别为:参数预设模块、滚筒参数优化模块和结果显示模块。

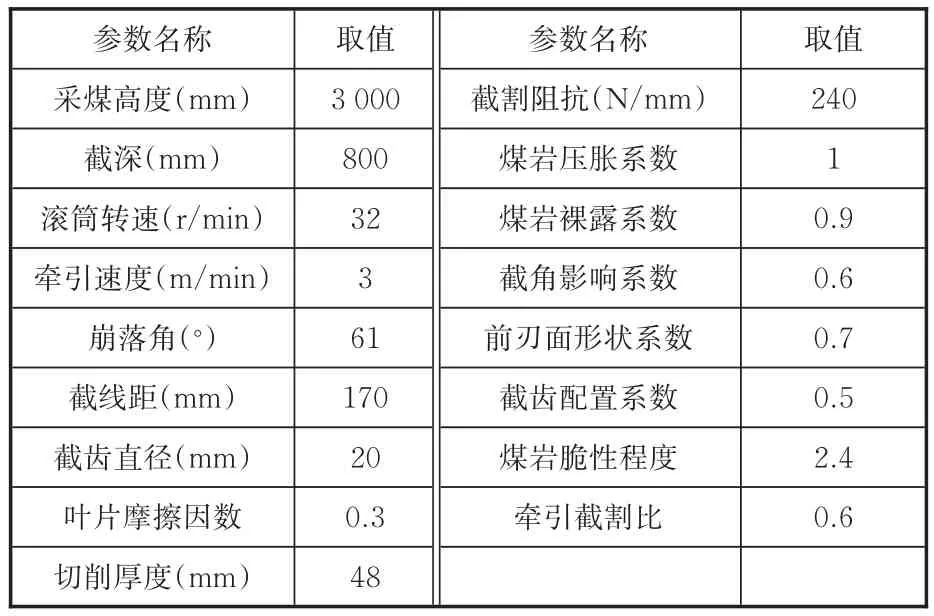

4.1 参数预设

图5为参数预设界面,界面左侧由基本参数模块、截齿参数模块和煤岩参数模块三部分组成。依据在国家能源煤矿采掘机械装备研发(实验)中心进行的截割煤壁实验,选用采煤机型号为MG500/1130WD。实验现场的煤岩参数、工况条件以及采煤机滚筒基本选型参数如表1所示。选取部分参数向采煤机优化设计系统输入,经过计算得到采煤机滚筒初选主参数,即:螺旋滚筒直径D=1 800 mm,叶片直径Dy=1 650 mm,筒毂直径Dg=1 000 mm,滚筒宽度B=880 mm。确定可优化参数的取值范围,即叶片厚度δ=(50~80)mm,叶片螺旋升角αy=15°~30°,叶片头数Zy=2~4,截齿安装角(端盘)β=40°~50°,同一截线上的齿数m=1~4。

图5 参数设置界面Fig.5 Parameter setting interface

表1 参数列表Tab.1 Parameter list

4.2 滚筒参数优化

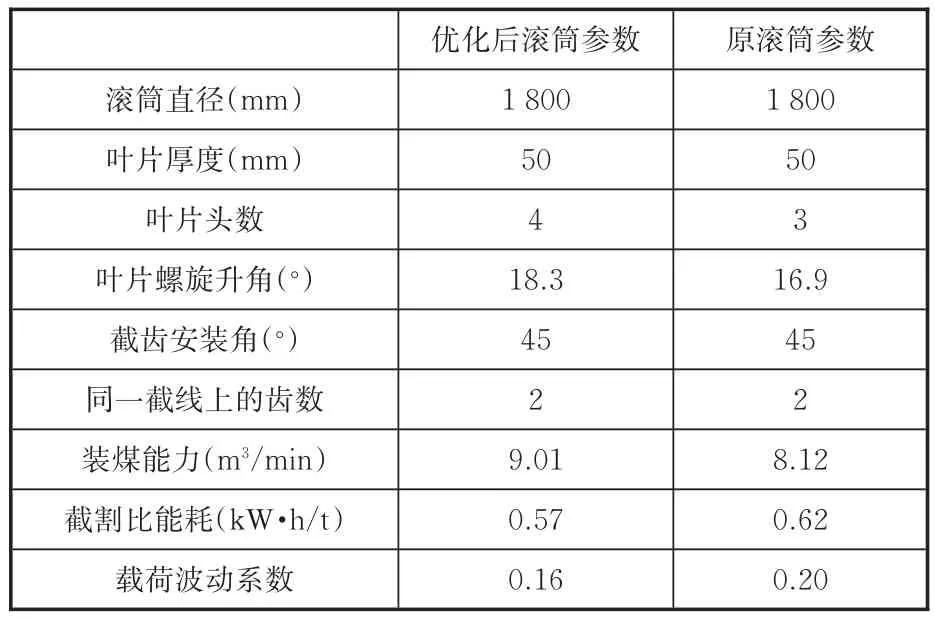

图6为滚筒参数优化界面,以装煤效率、截割比能耗和载荷波动三个指标同时作为优化目标,设置优化变量叶片厚度δ,叶片螺旋升角αy,叶片头数Zy,同一截线上的齿数m和截齿安装角β的取值范围以及叶片结构约束条件,采用NSGA-Ⅲ算法进行多目标优化,设置种群数量为1000、进化次数为200、交叉概率为85%和变异概率为15%,经过求解得到Pareto解集如图6左上部分所示,并依据文献[5]给装煤能力Q、截割比能耗Hw和载荷波动系数Δ赋予权重值,通过权重值可在Pareto解集中筛选出唯一的最优解,最后生成螺旋滚筒完整的尺寸参数及滚筒性能参数,优化后的滚筒参数与原滚筒参数对比如表2所示。

图6 滚筒参数优化界面Fig.6 Drum parameter optimization interface

通过对表2分析可知,优化结果相对于原滚筒:装煤能力提高了12.7%,截割比能耗降低了8.0%,载荷波动系数减小了20%;叶片螺旋升角由优化前的16.9°变为18.3°,实验中煤的摩擦因数约为0.45,依据文献[15]查表可知,最佳叶片螺旋升角为18.65°,优化后的叶片螺旋升角更接近最佳角度,说明优化后的滚筒装煤效果更好,方便叶片向外排煤;叶片头数由优化前三头变为四头,依据文献[8]可知滚筒直径大于1 600 mm时,叶片头数可选用三头或四头,原滚筒选用三头,而优化后的结果选用四头,增加螺旋叶片头数可增大螺旋导程和螺旋升角,提高滚筒装煤能力,使切削厚度减小,更适用于对硬煤的开采,但同时也增加了滚筒的加工成本。

表2 优化前后滚筒参数对比Tab.2 Comparison of drum parameters before and after optimization

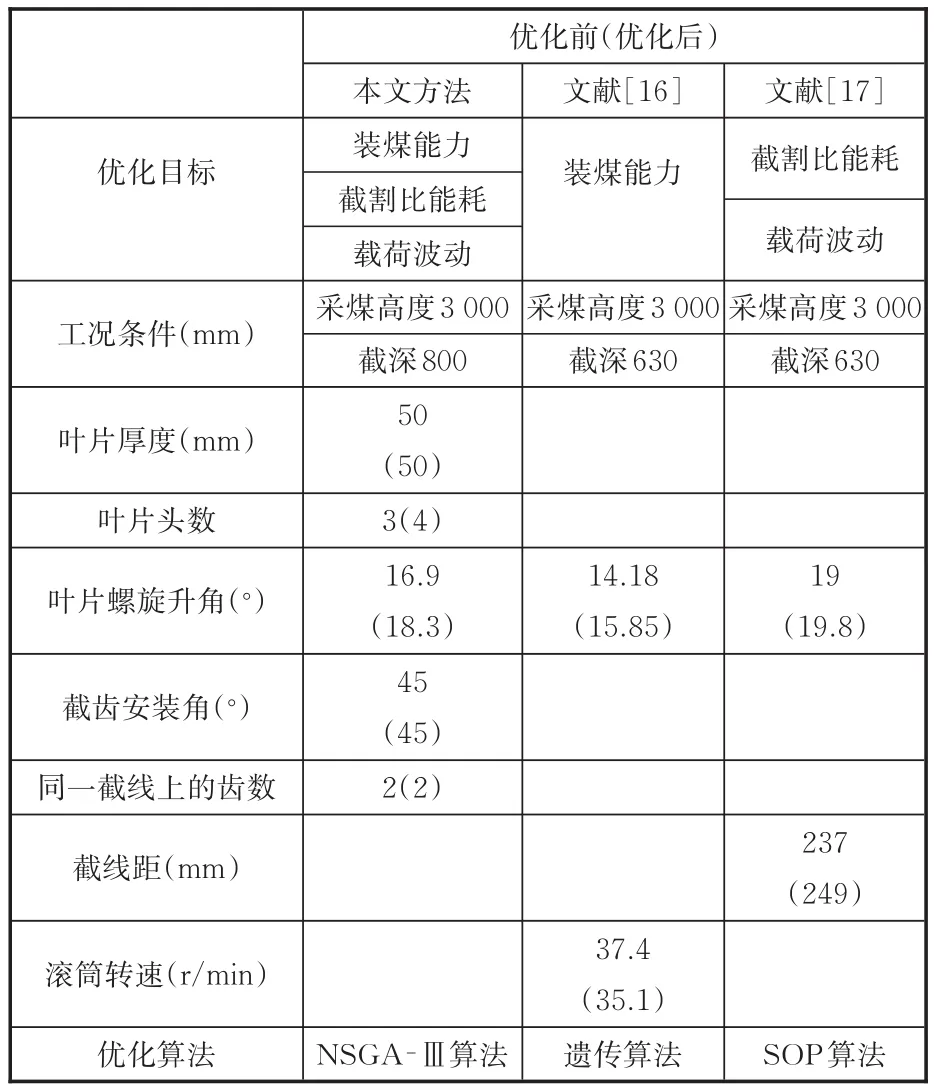

将本文所采用的滚筒优化设计方法与参考文献[16-17]的方法进行对比,结果如表3所示。本文采用的优化目标为装煤能力、截割比能耗、载荷波动系数这3个滚筒性能指标,而文献[16]和文献[17]分别选取其中1~2个作为优化目标,本文选用的优化目标更为全面;工况条件上选取采煤高度均相同,截深本文中为800 mm,文献[16-17]中为630 mm;本文选取的优化参数为叶片厚度、叶片头数、叶片螺旋升角、同一截线上的齿数、截齿安装角5个优化参数,文献[16]选用叶片螺旋升角和滚筒转速,文献[17]选用叶片螺旋升角和截线距,本文选取的优化参数更多,考虑的因素更为全面,由于采煤机在截割过程中依据煤壁坚硬程度以及斜切、正常截割等工况条件来调节滚筒转速,因此本文没有将滚筒转速作为优化参数;在优化算法选择上,本文选择的NSGA-Ⅲ算法属于多目标优化算法,文献[16]选用遗传算法进行单目标优化,文献[17]将两个优化目标通过权重转化为单目标问题,再通过SOP算法(二次规划方法)寻找最优解,本文采用的NSGA-Ⅲ算法在多目标优化求解能力方面优于文献[16-17]的方法。

表3 优化方法对比Tab.3 Comparison of optimization methods

4.3 结果显示

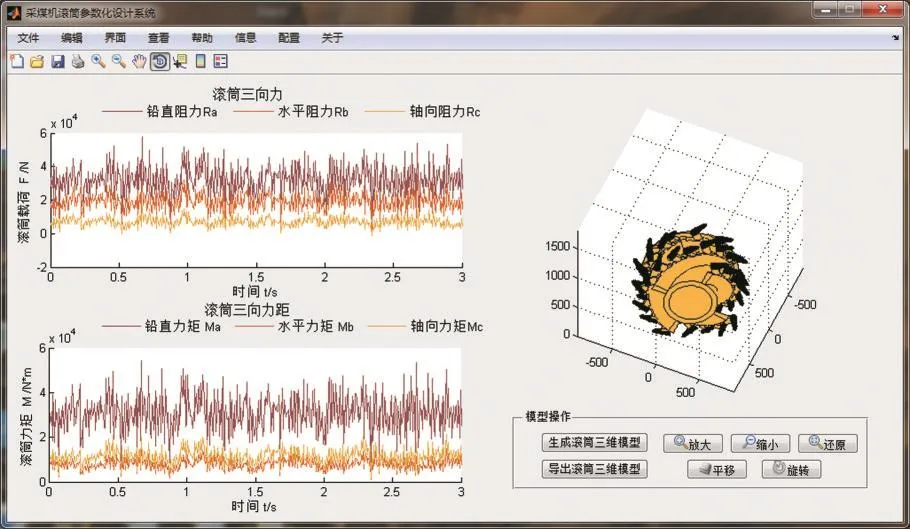

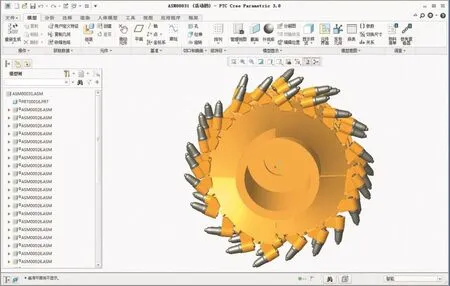

图7为结果显示界面,依据最终生成的螺旋滚筒尺寸参数和用户输入的煤岩参数,得到滚筒三向力及滚筒三向力矩仿真图像。其中,铅直阻力Fa的平均值为31.9 kN,水平阻力Fb的平均值为19.2 kN,轴向阻力Fc的平均值为7.06 kN;铅直力矩Ma的平均值为30.7 kN⋅m,水平力矩Mb的平均值为8.0 kN⋅m,轴向力矩Mc的平均值为11.5 kN⋅m。并在右端显示滚筒三维图像,利用采煤机滚筒优化设计系统可以导出IGES文件[18],得到完整采煤机滚筒三维模型如图8所示。

图7 结果显示界面Fig.7 Results display interface

图8 采煤机滚筒三维模型Fig.8 Three dimensional model of shearer drum

5 结语

本文综合考虑采煤机滚筒尺寸约束关系及性能指标,构建了有约束多目标滚筒优化设计模型,利用MATLAB开发了采煤机滚筒优化设计系统,并以国家能源煤矿采掘机械装备研发(实验)中心截割实验的煤岩参数、工况条件和采煤机滚筒基本选型参数为输入,采用NSGA-Ⅲ算法进行优化,得到最佳的滚筒性能参数分别为装煤能力Q=9.01 m3/min、截割比能耗Hw=0.57 kW⋅h/t和载荷波动系数Δ=0.16。优化结果相对于原滚筒:装煤能力提高了12.7%、截割比能耗降低了8.0%、载荷波动系数减小了20%。最后结合CAD技术与IGES文件规范生成采煤机滚筒三维模型,为采煤滚筒的设计、研究和改进提供了一种快捷有效的方法。