超声波燃气表计量性能试验分析

2018-10-22邓小远谢代梁刘亚辉

邓小远,李 霞,谢代梁,夏 杰,王 卫,刘亚辉

(1.中国计量大学 计量测试工程学院,浙江 杭州 310018;2.重庆市计量质量检测研究院, 重庆 401123)

以时间差法为测量原理的封闭管道用超声波燃气表是一种无移动部件的流量测量仪表[1,2],与膜式燃气表相比,在机械噪声、精度、量程比、成本上都有着明显的优势[3].在国外的一些发达国家,超声波燃气表已普遍用于居民燃气消耗计量[4].近几年,国内家用超声波燃气表的研发也已取得突破性的进展,已有少量省市颁布了超声波燃气表地方检定规程及其全性能试验规范.但由于超声波燃气表的计量性能和可靠性受其结构设计、安装条件、环境温度、环境噪声及污染物等多重因素的影响[5-7],而且国内目前所掌握的试验数据较少,因此使得超声波燃气表还未能在国内大规模普及应用[8].

本文旨在通过试验研究分析超声波燃气表的计量性能.对国内具有代表性的4家燃气表企业生产的型号为G2.5的超声波燃气表,参照JJG(渝)006-2015重庆市超声波燃气表地方检定规程和JJF(渝)013-2016重庆市超声波燃气表全性能试验规范要求[9-10],用准确度等级为0.3级的燃气表温度适应性试验装置对超声波燃气表进行高低温环境下的相对误差及重复性试验.分析超声波燃气表的计量性能受温度和流量影响的变化特性,同时比较国产超声波模组和进口超声波模组之间的性能差异.试验结果可为我国超声波燃气表相关标准和技术规范的制定提供参考,也可为超声波燃气表的研发和改进提供底层试验数据支持.

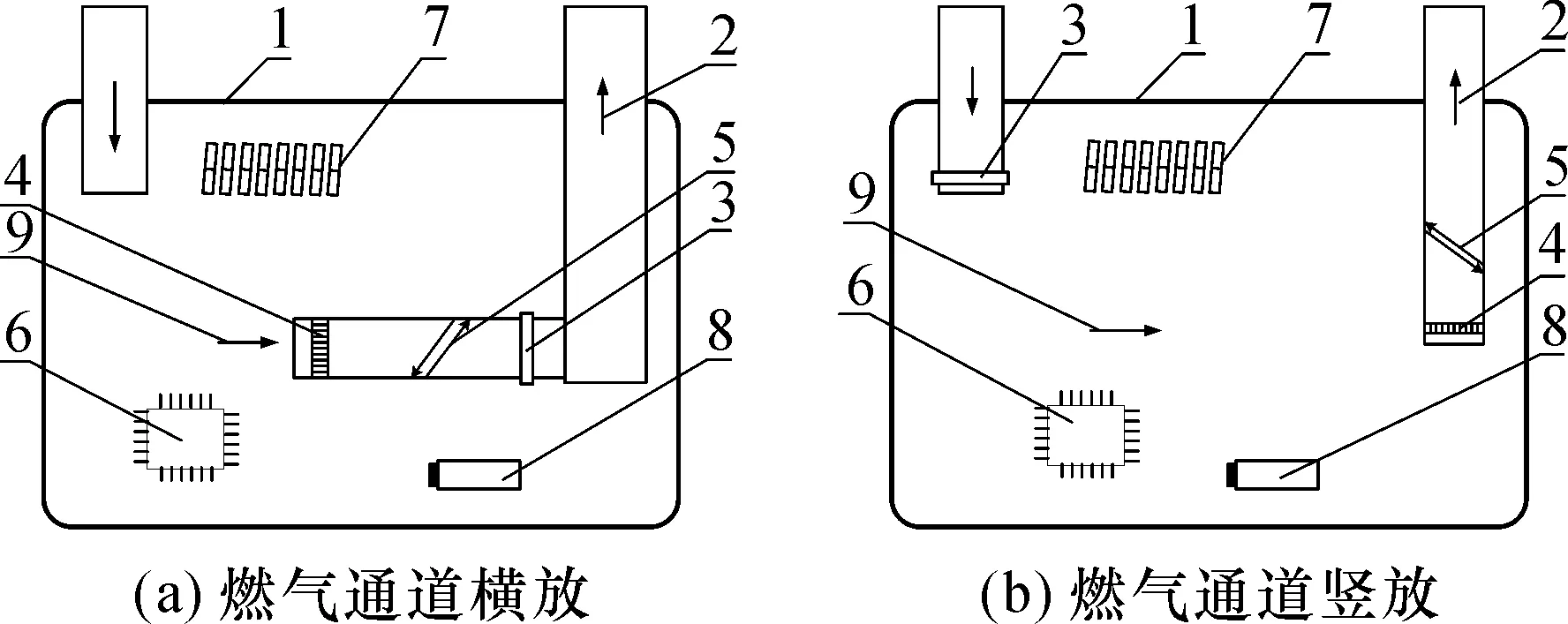

1 超声波燃气表结构

超声波燃气表典型结构如图1[9-10],主要由外壳、主控模块(包括TDC电路)、超声波模组(由燃气通道、超声波换能器、TDC电路构成)、控制阀门、流体整流器、显示器和电池等部件组成.当控制阀门打开时,燃气经流体管道通过整流器和安装有超声波换能器的通道流出.超声波模组用以将超声波换能器采集的时间差信号转换为数字信号.主控模块用于信号处理、流量计算及脉冲输出,同时将瞬时、累积流量等必要的信息传至显示器显示.

1—外壳;2—燃气通道;3—控制阀门;4—流体整流器;5—超声波换能器;6—主控模块;7—显示器;8—电池;9—燃气流动方向图1 超声波燃气表典型结构Figure 1 Typical structure of ultrasonic gas meters

2 试验介绍

2.1 试验装置

本试验采用准确度等级为0.3级的燃气表温度适应性试验装置.将超声波燃气表置于恒温箱内,在充分模拟实际环境温度的条件下,进行超声波燃气表高低温试验.装置结构框图如图2所示主要由制冷机、除湿机、恒温箱、换热器、标准表、变频风机及控制单元组成,适用温度范围为(-40~+60)℃.

图2 试验装置结构示意框图Figure 2 Schematic diagram of the structure of the test device

采用负压法,由变频风机将气体由置于恒温箱内的超声波燃气表的出气口端,经由恒温箱外的换热器,再经过标准表抽出至变频风机出口.

当加热时,空气经过除湿机送入恒温箱中的加热管进行加热;当制冷时,由制冷器对空气进行制冷后送入恒温箱.恒温箱内经过加热或制冷的气体达到指定温度后经3只超声波燃气表流出至外接的换热器进行换热,使通过换热器流经标准表处的气体温度维持在(20±2)℃.

选择气体腰轮流量计、大流量湿式气体流量计及小流量湿式气体流量计共三只流量计作为标准表,并联置于恒温箱外的试验环境中,可根据流量大小自动控制切换单只标准表进行流量测量,以充分利用各标准表在其最佳适合流量范围内的准确度.测量时,将流经超声波燃气表和标准表的气体体积经过温压(燃气表和标准表进口处的温度和压力由温度、压力传感器测量得到)修正后换算到相同条件下进行比较,得出超声波燃气表的相对误差.

2.2 试验方案

从4家燃气表企业(假设为A、B、C、D)选择型号为G2.5的超声波燃气表各三只进行常温(20 ℃)及高低温环境下的相对误差及重复性试验,试验方案如下:

1)试验温度点:-10 ℃、15 ℃、20 ℃、25 ℃、40 ℃,当恒温箱内气体温度达到试验温度,且温度波动≤0.5 ℃,方可进行试验;

2)试验流量点:qmin、3qmin、7qmin、10qmin、qt(0.1qmax)、0.2qmax、0.4qmax、0.7qmax、qmax;

3)试验流量点对应的累积流量:10 L、10 L、20 L、20 L、60 L、60 L、80 L、100 L、200 L;

4)流量点测量次数:qmin~10qmin,测量4次;qt~qmax,测量10次;

5)试验环境温度:(20±2)℃;

6)试验温度点为20 ℃时,恒温箱没有启动(恒温系统的大功率制冷或制热设备都没有启动,直接利用实验室环境温度进行试验).

2.3 数据处理模型

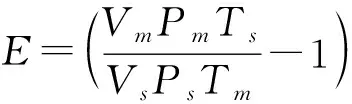

每一个试验流量点处,单次测量的相对误差按式(1)进行计算:

(1)

式(1)中:E为单次测量结果的相对误差,%;Vm为超声波燃气表测量的累积流量(参考2.2试验方案给出的各流量点处对应的累积流量),L;Vs为标准器的测得值,L;Ps为标准装置处的绝对压力,Pa;Ts为标准装置处的气体热力学温度,K;Pm为超声波燃气表进口端的绝对压力,Pa;Tm为超声波燃气表进口端的气体热力学温度,K.

单只超声波燃气表在每一个试验流量点处的误差采用式(2)计算;结合本试验方案并参考文献[11],重复性采用式(3)计算:

(2)

(3)

3 试验结果及分析

3.1 试验结果

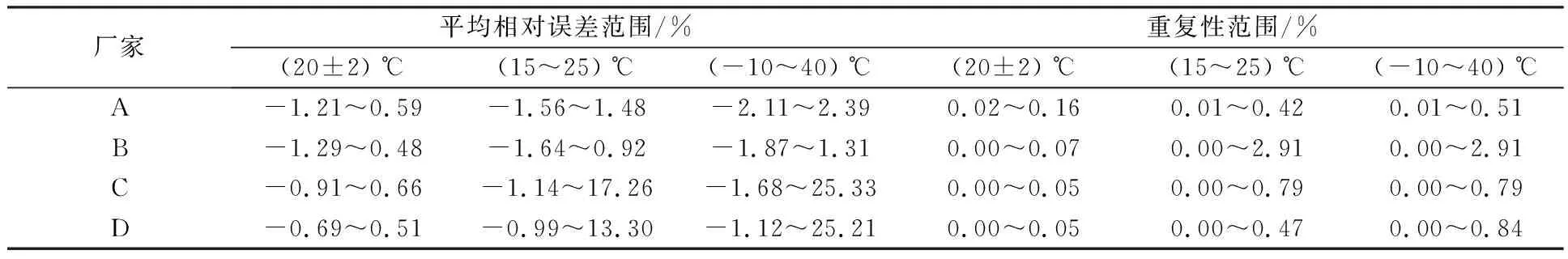

该4家超声波燃气表在常温和其他试验温度下的平均相对误差及重复性分布见表1.A、B两家超声波模组由国内自主研发,C、D两家采用了从某发达国家进口的超声波模组.

试验结果表明:在参考温度20 ℃下,C、D两家超声波燃气表的误差和重复性分别在-0.91%~0.66%、-0.69%~0.51%和0~0.05%、0~0.05%范围内.A、B两家超声波燃气表的误差和重复性分别在-1.21%~0.59%、-1.29%~0.48%和0.02~0.16%、0~0.07%范围内.说明在参考温度20 ℃下,C、D两家超声波燃气表的计量性能优于A、B两家超声波燃气表.

在参考温度20 ℃下,A、B、C、D四家超声波燃气表的最大误差分别为-1.21%、-1.29%、-0.91%、-0.69%.结合文献[12]对燃气表准确度等级的评判依据,从试验结果来看,超声波燃气表的准确度等级确定为1.5级最为合适,如果要把超声波燃气表的准确度等级提高到仪表厂家预设计的1.0级,则仍需要国内该领域的技术人员继续努力.

当试验温度偏离参考温度时,超声波燃气表的计量性能下降明显,如在(-15~25) ℃的试验温度范围内,4家超声波燃气表的误差和重复性有不同程度的增大.C、D两家超声波燃气表的误差激增到17.26%和13.30%,而B家超声波燃气表的重复性增大到2.91%.可见,试验温度对超声波燃气表的性能影响很大,不建议在超声波燃气表检定规程中考虑将检定温度从(20±2)℃放宽至(20±5)℃.

表1 超声波燃气表平均相对误差和重复性的试验结果

3.2 分析与讨论

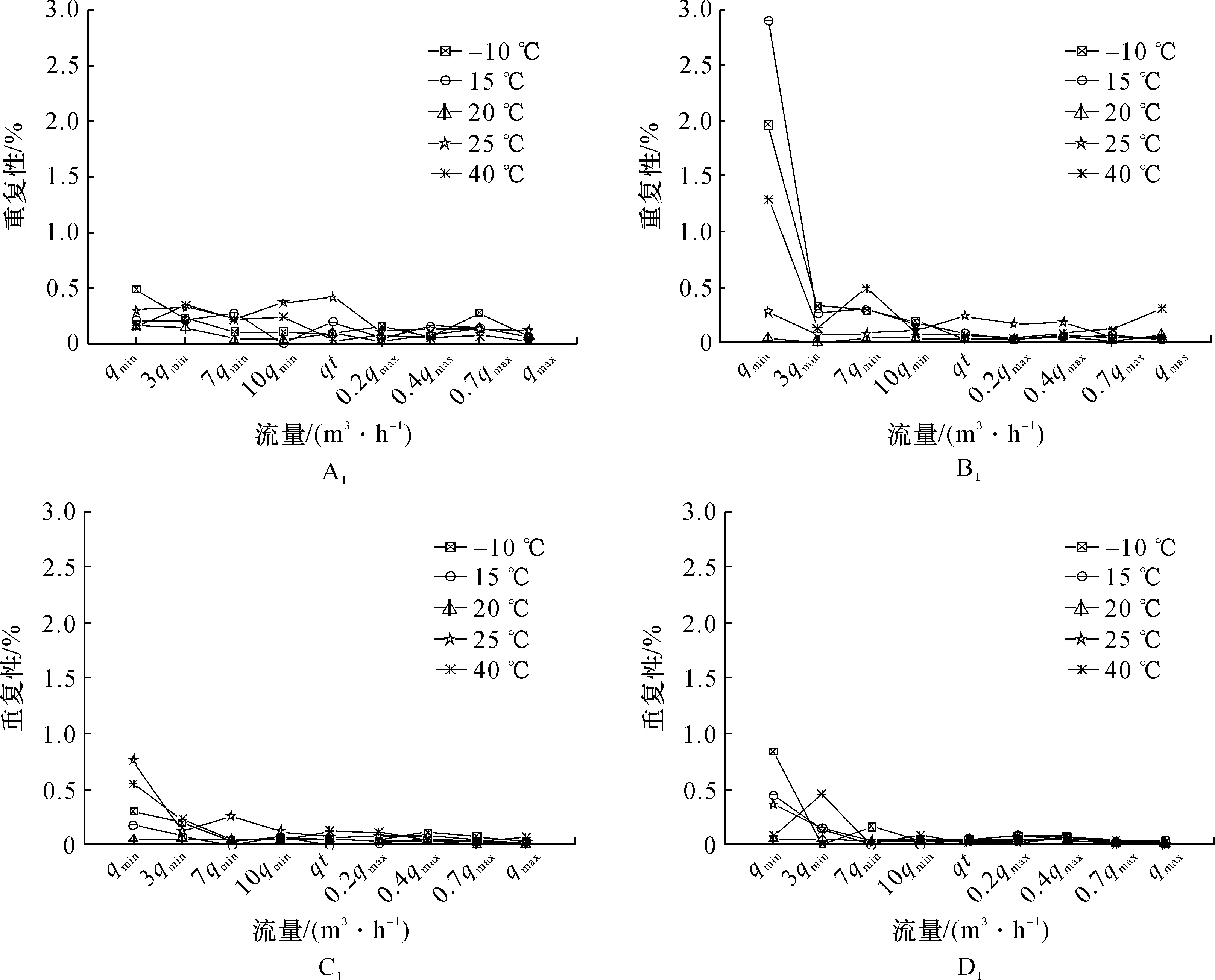

为进一步分析流量、温度等因素对超声波燃气表计量性能的影响,分别绘制这四家超声波燃气表在不同温度不同流量下的平均相对误差和重复性变化曲线,如图3-6.由于同一厂家的3只受试超声波燃气表的试验结果接近,因此仅从每一厂家抽取1只超声波燃气表(假设为A1、B1、C1、D1)的数据进行图形绘制和讨论分析.

3.2.1 流量对超声波燃气表计量性能的影响

图3和图4分别示出了超声波燃气表平均相对误差和重复性随介质流量的变化情况.整体说来,流量对超声波燃气表的计量性能有一定的影响.

图3 平均相对误差随流量变化曲线Figure 3 Variation of mean relative errors with flowrate

结果显示,超声波燃气表在大流量段的相对误差优于小流量段.在小流量段(qmin~3qmin),燃气表倾向于高估被测流量,这一现象在非参考温度下的试验中表现尤为明显.从图3中非参考试验温度下的结果可以看出:采用国产超声波模组的燃气表A1和B1对小流量qmin的测量值只有稍许偏高,误差在2.4%以内;而采用进口超声波模组的燃气表C1和D1在qmin处的相对误差显著增大,在不同温度下分别达到10.08%~25.21%和8.41%~21.68%.而当流量达到3qmin以上时,两燃气表的相对误差迅速减小到±1.5%以内.

图4 重复性随流量变化曲线Figure 4 Repeatability variation with flowrate

从图4可看出,超声波燃气表在大流量段的重复性也优于小流量段.在大流量段(3qmin以上),4个厂家的燃气表的重复性都小于0.5%.但在小流量点qmin,4只超声波燃气表的重复性表现出较大的差异.其中燃气表A1在qmin处的重复性相对其他流量无明显变化,仍然维持在0.5%以内.但燃气表B1在qmin处的重复性随温度不同在0.03%~2.91%范围内变化.燃气表C1和D1在qmin处的重复性较其他流量处略微变差,最大值分别为0.79%和0.84%.

值得一提的是,C1和D1两只超声波燃气表的平均相对误差和重复性分布非常相似,可能与该两家选择了相同的进口超声波模组有关.

3.2.2 温度对超声波燃气表计量性能的影响

图5和图6分别示出了超声波燃气表平均相对误差及重复性随温度的变化情况.结果表明,温度对超声波燃气表的计量性能也存在一定的影响.

在参考温度20 ℃下,4家超声波燃气表的相对误差和重复性分别在±1.3%和±0.5%范围内.当试验温度偏离参考温度时,超声燃气表的计量性能有所下降,其中小流量qmin处的计量性能下降尤其显著.如3.2.1所述,在非参考温度试验点(-10 ℃、15 ℃、25 ℃和40 ℃),燃气表C1和D1在qmin流量点的相对误差高达10.08%~25.21%和8.41%~21.68%;燃气表B1在qmin处的重复性变差,15 ℃下,其重复性下降到2.91%.在本文的试验范围内,相对误差变化趋势与温度变化趋势未表现出明显的相关关系.

图5 平均相对误差随温度变化曲线Figure 5 Variation of mean relative errors with temperature

3.3 恒温箱启停对超声波燃气表计量性能的影响

如前所述,超声波燃气表的计量性能在一定程度受温度影响.特别是在小流量处,燃气表在参考温度下的计量性能正常,而当试验温度偏离参考温度时,其计量性能明显下降,甚至出现很大的误差.出现这种现象的可能原因有:1)燃气表自身的温度适应性差;2)燃气表计量性能受温度之外的其他环境因素的影响,如外界噪声的影响等[7].经分析,燃气表在参考温度下的试验和高低温试验的试验条件差别在于:高低温试验时,开启了恒温箱(功率较大,可能产生噪声和干扰),而在参考温度进行试验时,恒温箱未开启.

为探讨本试验装置中恒温箱启动后产生的噪声对超声波燃气表计量性能是否产生影响,本文通过下述试验进行了分析验证.选择D1超声波燃气表在常温20 ℃下进行两组试验.一组开启恒温箱,设定温度为20 ℃,另一组试验不开启恒温箱,直接利用(20±2) ℃的环境温度,因此两组试验的温度条件是一致的.主要针对超声燃气表在小流量段的计量性能差异,选择试验流量点为qmin、3qmin、7qmin、10qmin、qmax,分别获得两组试验的平均相对误差测量值,如表2.

表2 20℃下开启停止恒温箱后的平均相对误差对比

表2表明,两组试验所得的平均相对误差存在一定的偏差.在最小流量qmin处两组相对误差的最大偏差为0.46%,且随着流量的增大,偏差在逐渐减小.说明恒温箱的启动与停止对超声波燃气表在小流量段测得的相对误差虽然存在一定的影响,但其影响远小于表1和图3所示的燃气表在相应流量的计量性能差异.这一试验结果证实了恒温箱的启停状态不是引起C、D两家超声波燃气表在小流量处计量性能下降的主要原因,其主要的可能原因还在于燃气表在小流量处温度适应性差.因此,研发人员应着力研究并优化超声波燃气表小流量段的计量性能.

4 结语

本文对国内具有代表性的4家燃气表企业生产的型号为G2.5的超声波燃气表进行了高低温环境下的相对误差及重复性试验,试验结果表明:

1)超声波燃气表的准确度等级确定为1.5级较为合适,如果要把超声波燃气表的准确度等级提高到1.0级,仍需要国内该领域的技术人员继续努力.

2)超声波燃气表大流量段的计量性能优于小流量段,建议应着重研究并优化小流量段的计量性能.

3)在参考温度20 ℃下,进口超声波模组的性能优于国内自主研发的超声波模组.

4)超声波燃气表的计量性能受温度影响,不建议在超声波燃气表检定规程中考虑将检定温度从(20±2) ℃放宽至(20±5) ℃.

5)恒温箱的开启与停止对超声波燃气表在小流量段测得的相对误差存在一定的影响,但影响较小,不是引起超声波燃气表在小流量处计量性能下降的主要原因,其主要的可能原因还在于燃气表在小流量处温度适应性差.