煤矿风机选型研究

2018-10-21刘谦

刘谦

摘 要:随着我国经济转型发展的深入,特别是近年来能源行业面临新的机遇与挑战也促使相关行业对矿山设备提出新的要求。面对这一情景,本文从矿用风机的选型为对象,在介绍风机特性和风机联网工作情况下的影响因素的基础上,分别介绍了传统的选型和电算选型的方法。

关键词:矿用风机;特性参数;选型方法

0 引言

煤矿矿井主风机的需求有特殊需求,如何准确地选择所需的矿井通风机风机产品,和参数与性能特性曲线,实现最优选择,是我们迫切需要解决的问题[1]。

1 风机选型的意义

随着计算机的飞速发展,矿井通风信息系统的开发越来越方便、快捷、高效,风机模块选型的研究开发工作不断深入[2]。那因为它的重要性我们经常把通风机与矿井的“肝”相比。其工作特点和选择已经成为重要的研究对象,优化选型方法是矿井通风的一个重要的研究内容,良好的选型有益于系统功能的稳定、寿命保持和矿山生产的高效。

2 风机特性与影响因素

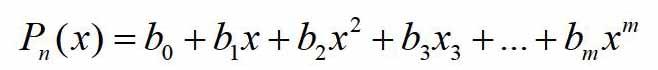

根据风机特性,可以用流量等参数来表示风机的工作状态,其流量、风压、轴功率和效率参数都是可变的,并具有一定的规律。在工程应用中,常用特征曲线来表示风机(或静态)的总压力、轴功率和效率与风机流量之间的关系变化的关系[3]。因此,矿井通风机数学模型的曲线方程相当于建立风机H - Q、N - Q、ETA - Q特征曲线,建立系统模型,采用拉格朗日插值法对通风机方程拟合。矿井通风与风量、风压与风量、功率与效率的非线性多项式关系。假设矿井通风机的实际性能曲线方程可以用函数y = f (x)来表示,可以建立一个n阶多项式。

随着煤矿开采模式的不断扩展,矿井在多轴、多进气道的应用越来越多。风机网络有多种风机作业,具有不同的通风能力[4]。同时网络对每台风机的要求有不通风特性。通风网络的动态特性和不稳定的气流,由于有效合理的规划,可能会导致各风机运行失效,导致不稳定甚至喘振、反转[5]。由于后果严重,需要研究如何避免因为煤矿通风机安全生产、气流和矿井通风系统联合运行方向的改变等造成的危害。风机联合作业对矿井通风系统以保证安全生产。因此,可以用来描述通风系统中气流的稳定性,来描述安全的工作条件。

此外,通风机的更换、辅助风机功率的增加以及矿井主风机数量的增加,不仅会引起通风网络的流量变化,还会引起其他支路的流量变化,如通风机网络工作点工作的影响[6]。

在单个风机系统中,当主风机性能发生变化时,净容积比的变化趋势和变化量会随着主风机风量的变化而变化[7]。多风机系统,当主风机性能发生变化时,整个网络流量比例发生变化。当主风机容量增大时,风机与子网或支路的体积呈串联增大,并联风机与子网的体积减小。多风机系统,即使网络结构和滑动阻力不变,当主风机性能发生变化时,总风量和风机配置发生变化,主风机阻力和净总阻力发生变化。在通风网络中,安装辅助通风机,不仅自身巷道风量发生变化,其他风量也发生变化。风量范围最大的,就是支路风机本身,风机位置变化越远,风量变化越小。

阻力支路对其它支路风量和风压的影响,当一个支路阻力增大时,包括支路的其他支路在所有路径上的风压也随着风量上平行支路和支路的增大而减小,相比阻力减小时,风压也增大。如果外部分支阻力调节导致其进出气风量的变化,则相同风量的内部分支变化趋势。在风机网络中,一个支路阻力变化,随着支路风量和压力的变化。

在网络中,主要巷道阻力的变化幅度和影响范围由巷道引起的空气阻力变化和影响较小。风机网络中一个支路的阻力增大,阻力和气流的减小值大于增加的支路阻力减小量,增加的支路阻力减小量大于增加的支路阻力减小量。这种差别是因为当一个支路阻力增加或减少时,总阻力系统会随着变化,导致总风网也随之变化而引起。气密和渗透对气流的影响相当于支路抗风能力向无穷大的增加,因此支路风量降为零对其他支路的影响与支路抗风能力的增加是相同的。巷道通过时,当空气阻力增大,对巷道其他支路的影响相同,方向取决于巷道的两个端点之间。通过以上分析可以看出,影响气流稳定性的因素可以分为两种:一种是通风功率,包括机械功率,自然功率是另一种通风系统布置,包括通风网络结构、巷道布置。

3 风机选型的方法与步骤

传统的方法,根据经验,根据煤矿生产需要,确定矿井总风量,最大风力航路(通风困难时期)总压强,或计算最大的阻力。然后根据所需的总风量和风压,在风机性能表中查找或在对数曲线上确定风机的对应坐标垂直线,最终确定风机数量、转速和功率。具体如下:

根据矿井总风量、总阻力和漏风系数计算矿井主风机工作风量和风压,建立风机参数库,同时输入各种流量、压力和效率。

风机选型操作依据矿井总风量、总阻力及外部漏风系数,转换矿井主风机工作流量及工作压力-功能判断-功率选择-选择输出的相关参数。

但传统的方法精度低,需要设计师好的经验。

电算法是利用计算机优化矿井主风机选型的一种最常用的风机优化方法。

风机选型方法如下:根据风机所需的总风量和总阻力,计算风机的工作容积和工作压力,选择最经济的风机;在此基础上,提出了一系列可选通风机和通风网络匹配方案,并分别通过挂网获得最佳方案;此外,建立一个虚拟,并参与通风网络的计算,得到风机的工作点,然后计算通风网络的阻力,最后从选定的中选择工作位风(下转第254页)(上接第252页)机的功率要求;之后,数学规划-当各支路的总风阻和风阻已知时,就知道了矿井的通风网络。

该方案采用非线性规划方法,计算支路阻力和总压,满足矿井总风量和总压的要求,以及风机的最小功耗。

4 结论

本文以矿用风机为对象展开优化选型方法研究,在从流量、风压、功率、效率、转速等角度分析风机性能参数的基础上,着重分析了风机并网后,干网和支网内风阻对风流产生的影响,以确定对风机动力的要求。最后通过对比传统选型和电算法选型的优劣以此来为风机优化选型方法提供参考。

参考文献:

[1]赵坤.煤矿用主通风机的改造及选型设计[J].科技创新与应用,2014(08).

[2]朱園红.引风机选型的分析比较[J].江西电力职业技术学院学报,2007(02).

[3]张柬,张希巍,王洪波,王景乐.基于Ventsim软件矿山通风系统设计的优化[J].有色矿冶,2013(06).

[4]吴富刚,宫锐,石长岩.可控循环通风技术在红透山矿井中的应用[J].有色金属(矿山部分),2011(03).

[5]朱园红.引风机选型的分析比较[J].江西电力职业技术学院学报,2007(02).

[6]邓红卫,张瑞,雷涛,易东福.基于Ventsim的云锡新山矿段通风系统优化研究[J].采矿技术,2010(04).

[7]刘玉兰.矿井通风设备的选型[J].科技情报开发与经济,2008(21).