2000万吨/年炼化一体化项目煤制氢联产醋酸装置负荷分析

2018-10-21陈美玲王雷

陈美玲 王雷

摘 要:本文介绍了2000万吨/年炼化一体化项目煤制氢联产醋酸装置根据市场需求、负荷及炼油工段对氢气的需求,分析煤制氢联产醋酸装置的物料平衡及工况调整。

关键词:2000万吨/年炼化一体化项目;煤制氢联产醋酸装置;工艺流程;物料平衡

我司2000万吨/年炼化一体化项目原油加工能力为2000万吨/年,炼油工程采用全加氢流程,生产国Ⅴ汽柴油等清洁产品,其中主体装置共计14套,包括常减压装置、轻烃回收装置、煤油加氢精制装置、柴油加氢裂化装置、重油加氢裂化装置、润滑油异构脱蜡装置、芳烃联合装置(含对二甲苯(PX)装置)、异构化装置、C3/IC4混合脱氢装置、聚丙烯装置、MTBE装置等。为了满足重油加氢的需求,另需建设最大能力为45万Nm3/h的煤制氢装置,以港口来的原煤为原料,生产氢气,并制备一部分本项目所需的甲醇、醋酸等产品。

1 煤制氢联产醋酸装置工艺简介

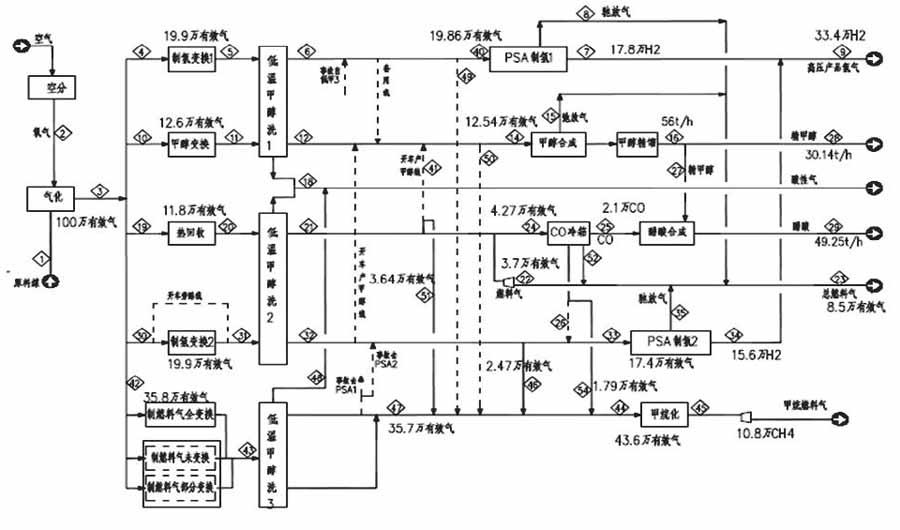

煤制氢联产醋酸装置以煤为原料,生产氢气、甲醇、醋酸及燃料气。依照工艺先进、节能、技术成熟可靠、生产成本低、经济效益好的原则,采用多喷嘴水煤浆加压气化技术,水煤浆经高压煤浆泵加压进入气化炉后在6.5MPa(G)、1320℃左右的条件下与空分来的高压氧气发生剧烈的气化反应,生成以CO、CO2、H2为主的粗煤气,激冷和洗涤后,粗煤气除去了灰渣,进入变换工段。变换采用耐硫变换,包括2套制氢变换,1套甲醇变换和1套热回收,制氢变换中CO最大限度的转化为H2;甲醇变换中调节CO、H2至甲醇合成要求的比例(氢碳比约为2.05);未变换气系统直接进行热量回收。出变换及热回收单元的变换气中的CO2、H2S等酸性气体在低温甲醇洗工段被脱除,得到合格的合成气,然后再分别送至PSA制氢、甲醇合成、CO分离及压缩单元,最终得到产品氢气、甲醇、醋酸及燃料气。建设冷冻站为低温甲醇洗装置提供冷量,冷冻站采用丙烯压缩制冷工艺。建设食品级CO2装置,原料气来自于低温甲醇洗单元的放空尾气。

2 煤制氢联产醋酸装置工况分析及物料平衡

根据市场需求、负荷及后续炼油工段对氢气的需求,全厂总流程及物料平衡表共分为如下几种不同的工况:①工况1:系列1最大负荷工况,系列1:處理制氢变换气量(100%负荷)199099Nm3/h(H2+CO)+56t/h甲醇(100%负荷);系列2:处理制氢变换气量134904Nm3/h(H2+CO),未变换气系列负荷为0。

注:系列1的有效气量对应产出182000的氢气。

②工况2:系列2最大负荷工况,系列1:处理制氢变换气量(50%负荷)+甲醇(50%负荷);系列2:处理制氢变换气量(100%负荷)199099Nm3/h(H2+CO)+热回收(未变换气)118000Nm3/h(H2+CO)

注:系列1甲醇合成气的负荷为低温甲醇洗40%负荷气量,甲醇产量与醋酸装置甲醇需求量一致。

③工况3:生产56t/h甲醇,详见工况1的甲醇系列。

④工况4:热回收(未变换气)118000Nm3/h(H2+CO),详见工况2的热回收系列。

⑤最大制氢工况:氢气最大用量为450000Nm3/h,此时对应两个制氢系列110%负荷。本工况暂按照100%负荷制氢能力为410000Nm3/h进行设计。按此最大工况需要气化装置出口总有效气量为582924Nm3/h(H2+CO),各系列运行情况如下:

a系列1处理制氢变换气量(100%负荷)199099Nm3/h(H2+CO)+甲醇变换气73794Nm3/h(H2+CO):

说明:甲醇变换系列对应变换炉侧100%负荷,而变换炉旁路为零,为了使得甲醇净化气中CO含量最低。甲醇净化气的产量为73589Nm3/h(H2+CO):其中,甲醇净化气有14646Nm3/h(CO+H2)与系列1的制氢变换气合并后再送去系列1的PSA制氢,此工况对应制氢系列1设计100%负荷工况;其余甲醇净化气与热回收(未变换气)41064Nm3/h(CO+H2)进入甲醇合成装置,生产44.67t/h甲醇。

系列2(100%负荷):处理制氢变换气量199099Nm3/h(H2+CO)+热回收(未变换气)118000Nm3/h(H2+CO)

3 总结

炼化一体化项目工艺路线长、一体化程度高、产品结构越优,煤制氢联产醋酸装置在炼化一体化项目中不同于以往独立煤制氢装置,有如下特点:

①作为附属装置系统工况复杂,各工段负荷要根据市场需求、炼油工段对氢气的要求进行多工况调整负荷,尤其是甲醇装置,为了保证氢气及燃料气装置的需求,物料调整频繁,操作难度较大;

②煤制氢联产醋酸装置为炼化一体化项目提供充足的中间原材料及氢气,降低了原料的采购价格,可以保证竞争优势和持续稳定的盈利能力。