汽车侧门尺寸控制方案

2018-10-21武韩

武韩

摘 要:文章介绍了一种汽车侧门尺寸控制方案,对质量要求、工艺、产品和计算验证等分别做了说明,为其它车型的侧门尺寸控制提供参考。

关键词:侧门尺寸;质量;工艺;尺寸链计算

中图分类号:U466 文献标识码:B 文章编号:1671-7988(2018)17-261-03

Abstract: This introduces a kind of car side door size control project and requests to the quality, the craft, product and calculation verified etc. to do to explain respectively and provide a reference for the side door size control of other car type.

Keywords: Side door size; Quality; Craft; The size chain computes

CLC NO.: U466 Document Code: B Article ID: 1671-7988(2018)17-261-03

前言

汽车侧门是车上重要零部件之一,直接影响整车的外观、使用性能和商品价值。如何控制汽车侧门尺寸,以达到一个较好的汽车外观是值得深入研究的一个关键领域。本文提供了一种汽车侧门尺寸控制方案,供大家参考。

1 基础定义和原则

1.1 视觉优先级定义

优先级1:客户关注度最高的部位,一般正对客户视角,以正常站立姿态容易看到,尺寸变化时对视觉质量的反映敏感程度较高。

优先级2:客户关注度也比较高,但采取了一些视觉弱化处理如加黑色,唇边,造型轻微遮蔽等效果。

优先级3:客户关注度比较低的部位,一般不正对客户视角,客户难以发现尺寸变化;或者造型上做了很强的弱化(如设置3mm以上面面差),基本规避了尺寸要求。

优先级1:尺寸链计算超差在2%以上需提供对策;

优先级2和3:尺寸链计算超差在5%以上需提供对策。

1.2 尺寸链计算

尺寸链计算是结合具体工艺方案和制造能力理论计算出的结果。

1.3 DTS公差等级定义

为DTS公差统一和后期日常测量评判方便,DTS公差分五个等级,分别为:±0.5mm、 ±0.8mm、 ±1.0mm、 ±1.2mm、 ±1.5mm,在公差设定时遵循就近原则;常规间隙面差塑料塞尺为0.5mm一个等级,读数精度可达0.2mm,公差等级设定便于日常测量和评判。

1.4 间隙不均原则

优先级1类间隙,特征区域小于100mm时,测量1点,不做间隙不均评价;特征区域大于100mm时,测量2点以上,做间隙不均评价;

优先级2和优先级3类间隙,根据实际位置确定是否增加间隙不均。前后门间隙:增加同侧前、中、后3段间隙的對称要求,不做左右对称要求。

2 侧门尺寸控制方案

2.1 质量要求

所有尺寸链均按照±3 s计算,即零件或总成CP=1.0,且零件无中值偏移。实际零件中值会存在偏移。为避免实车DTS测量值出现过多的极限状态,需对入厂零部件增加CPK要求。要求:关键零件CPK≥1.33,一般零件CPK≥1.1;即对关键零件,IT目标=USL-LSL;如中值偏移u=0时,要求IT实际<3/4*IT目标; 如中值偏移u=1/6* IT目标时,要求:IT实际<1/2*IT目标。理论计算与实际零件中值偏移对比如下图1和图2所示。

2.2 DTS和优先级

前门与翼子板、前门与后门、后门与侧围三段间隙面差为客户最易关注区域,为重点控制区域。前固定三角窗与前门窗框、后固定三角窗与后门窗框边框为黑色,不易造成视觉缺陷。 DTS定义要考虑尺寸定位和公差的可实现性,以及识别和规避感知质量的风险,应按照已有经验和尺寸链计算识别尺寸风险。表1是一个车型的车门DTS和优先级定义,供参考使用。

2.3 工艺工装方案

前、后门铰链通过工装先装配到车身上,前、后门通过自定位螺栓装配到铰链上,翼子板通过塞块控制翼子板与前门间隙。为保证前后门铰链装配到车身的一致性,铰链需通过工装装配,铰链与车身侧过孔量需满足装配需求,铰链与车门连接侧孔需满足定位原理。定位原理如下图3和图4所示。

2.4 产品结构方案

2.4.1 铰链与车门连接

前、后门通过自定位螺钉装配到铰链上,上铰链两个安装圆孔,其中一个定位,另一个是安装过孔;下铰链两个安装孔,其中一个是圆形安装过孔,另一个是定位腰形孔。铰链和标准件的结构尺寸如下图5所示,未注单位:mm。

2.4.2 铰链与车身连接

前、后门铰链通过工装装配到车身上,M8螺钉,铰链车身侧安装孔为圆孔。为避免铰链与侧围连接存在铰链孔过孔量不足,导致铰链打紧后工装受力无法顺利打开或者工装的气缸被带动的问题,铰链安装过孔尺寸设定为?13,mm。铰链和标准件的配合尺寸如下图6所示,未注单位:mm。

3 尺寸链计算验证

3.1 尺寸链的表达方式

3.1.1 尺寸链的表达方法约定

- 封闭环要用向右或者向上,或者接近该方向的空心箭头表示(不平行垂直或水平时),见图7;

- 封闭链环的起始端称为起始面,末端称为到达面;

- 在绘制组成环时,一般按照从起始面出发的顺序,列出逐个影响因子,并顺序编号,在到达面形成封闭。

3.2 尺寸链的计算方法

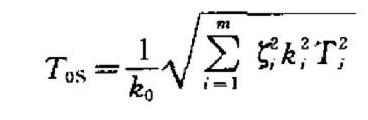

一般采用统计法(概率法)计算,即利用统计学的原理结合组成环的分布形式计算封闭环公差的方法。按照组成环的实际分布概率来计算封闭环公差,用于分析和预测时比较贴近实际情况。计算公式:

3.3 组成环的识别和公差设计方法

3.3.1 组成环的尺寸种类:(不限于以下)

- 零件的产品尺寸(沖压件、内外饰件、电器件)

- 焊接设备的工序尺寸

- 装配样架的工序尺寸

- 销孔配合的尺寸

- 装配的影响

- 旋转的影响

3.3.2 尺寸类型的定义

- 产品尺寸:由产品自身保证的尺寸,如玻璃宽度是玻璃自身尺寸

- 工序尺寸:由设备保证的尺寸,比如由夹具上两个定位销定位的尺寸

- 装配影响:由打紧/卡紧等操作产生的尺寸变差,后期可以通过实验验证

- 销孔配合:定位的间隙产生的变差

- 旋转影响:由于基准点相互之间的位置差异,导致零件之间产生平动和旋转,平动在产品和工序尺寸中体现,旋转则需要单独计算。

3.4 尺寸链计算步骤

(1)确定封闭环求解工艺尺寸链问题的关键就是找出封闭环,封闭环尺寸是在获得若干直接得到的尺寸后而自然形成的尺寸;

(2)查明全部组成环、画出尺寸链图;

(3)判定组成环中的增、减环,并用箭头标出;

(4)利用基本计算公式求解;

(5)评价计算结果。

4 总结

本文介绍了一种车门尺寸控制方案,对基础定义和原则、质量要求、工艺路线、产品结构等做出了详细的阐述,并给出验证计算方法,对车门尺寸控制具有一定的指导和参考作用。该方案来源于实践总结,已成功应用在多款车型上,具有相当的实用性。

参考文献

[1] GB/T5847-2004 尺寸链计算方法.

[2] 李凯岭,机械加工工艺过程尺寸链[M].国防工业出版社,2008.

[3] 石振东.尺寸链理论与应用[M],黑龙江科学技术出版社,1993.

[4] 郑德全.汽车总装工艺[M],机械工业出版社,2012.