翼子板支架总成的疲劳强度与自由模态分析

2018-10-21张光磊张光金姜伟健

张光磊 张光金 姜伟健

摘 要:采用有限元法,通过HyperMesh有限元分析软件建立翼子板支架总成的有限元模型,对翼子板支架总成的静态特性与自由模态进行分析,得出了最大应力、最大变形、位置分布以及翼子板支架总成的固有频率及振型,并对其进行了疲劳强度的校核,为翼子板支架总成的设计提供了有价值的理论依据,也对动力学的分析奠定了基础。

关键词:有限元法;翼子板支架总成;疲劳强度;自由模态

中图分类号:U467 文献标识码:A 文章编号:1671-7988(2018)17-103-03

Abstract: Using the finite element method. Through the Finite Element Analysis software HyperMesh to establish fender bracket assembly finite element model, the fender bracket assembly static and dynamic characteristic of the free modal analysis, maximum stress, maximum deformation and its distribution and fender bracket assembly of the inherent frequency and vibration type are obtained, and the fatigue strength of the check, for the front fender bracket assembly design provides valuable theoretical basis and also on the dynamics analysis of the foundation.

Keywords: Finite Element Method; Fender Bracket Assembly; Free Modal; Fatigue Strength

CLC NO.: U467 Document Code: A Article ID: 1671-7988(2018)17-103-03

1 引言

振動疲劳是构件受到与自身固有频率相近的动载荷(如冲击、振动、噪声、加速度载荷等)时,使构件产生共振从而导致的疲劳破坏[1]。翼子板支架总成在重型汽车行驶过程中起到一定的防护作用,而行使过程中由于翼子板支架总成受到冲击载荷,而引起翼子板支架总成的循环性弯曲变形及疲劳损伤,因此翼子板支架总成的可靠性和寿命对其静、动特性提出了很高的要求。而翼子板支架总成的静、动特性与其最大应力分布、弯曲变形、固有频率及振型密切相关。因此,如何准确的得到最大应力、最大变形及其位置分布以及翼子板支架总成的固有频率及振型,对翼子板支架总成的设计具有重要的指导性意义。

2 翼子板支架总成有限元模型的建立

翼子板支架总成有限元分析,安装座材质采用Q345C- GB/T1591,钢管材质采用345C-GB/T8163压力容器用无缝钢管,安装座与管梁采用摩擦焊接,材料弹性模量206GPa,泊松比0.28,密度7.85e-9g/mm?,抗拉强度470-630MPa,屈服强度345MPa,延伸率22%。

2.1 有限元网格划分

翼子板支架总成的网格单元采用3D单元Tetra4,并对个别微小细节,如较小圆弧、倒角做特殊处理,将模型划分成非常细密的单元网格,使得计算结果能达到足够的精度。网格划分完后共生成352166个单元,87680个节点。

2.2 翼子板支架总成载荷分析

挡泥板质量为4.5Kg,质心位置在汽车坐标系以安装座管梁为原点的坐标为(0,210,-100),灯支架质量为4Kg,质心位置在汽车坐标系以安装座管梁为原点的坐标为(150,210,0),在分析过程中对翼子板支架总成3个螺栓孔简化为刚体,约束其6个自由度,在管梁上施加±38g垂向冲击加速度进行分析计算。

2.3 翼子板支架总成变形分析

翼子板支架总成的变形如图所示,最大变形为6.92mm,位于翼子板支架管梁的最前端,变形量满足翼子板支架总成的刚度设计要求。

2.4 翼子板支架总成应力分析

翼子板支架总成的等效应力分布如图所示,最大应力位于翼子板支架下端定位孔与中间圆柱交界的圆弧处,其值为260.2MPa,小于材料的屈服强度。

2.5 翼子板支架总成疲劳强度分析

在振动疲劳分析中,将试验采集到的随机载荷用雨流计数法统计出载荷幅值及循环次数,并通过Q345C材料的S-N曲线求解出翼子板支架总成的疲劳寿命。

2.5.1 Miner线性累计

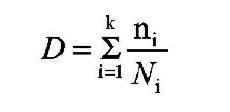

对于振动疲劳,一般采用Miner线性累计损伤计算累计损伤量。Miner线性累计理论认为每一段的载荷循环都会产生一定的疲劳损伤量,Miner一般计算公式为:

式中,D为Miner系数,D=1时表示出现疲劳失效,ni为σi应力水平下的循环次数,Ni为材料S-N曲线疲劳寿命, k为应力水平等级。

2.5.2 S-N曲线

应力-寿命曲线(S-N曲线)是在控制应力的条件下,得到的破坏寿命与应力幅值之间的关系曲线,该曲线适用于高周疲劳分析。为了准确的分析疲劳寿命,采用成组法对尾灯支架的本体材料Q345C进行S-N曲线测定,对实验获取原始测点的应力-寿命数据利用最小二乘法进行对数坐标下的曲线拟合,S和N之间表现出线性关系,一般可用一段或两端理想的直线表示,如图2所示。

式中,S为名义应力,Nf为疲劳破坏周期,b1为第一疲劳强度指数,S1为疲劳强度系数[2]。

经疲劳软件Fatigue5.0分析,翼子板支架总成的疲劳断裂区在翼子板支架与管梁的接口处,疲劳周次为9.36e+5次,焊接方式采用摩擦焊,其接头质量高、性能稳定、一致性好,且焊接接头性能可达到母材的水平,工艺稳定可靠,故能满足设计要求。

3 自由模态分析

模态分析用于确定构件的振动特性固有频率和振型,是动力学分析的基础。在结构模态频率与振型的理论研究中,有限元的应用较广,但对有限元模型的精度要求较高。本文利用模态振型相关性理论,对模态及振型进行相关性分析。[3]汽车在行使过程中路面对车架产生冲击载荷,间接传递给翼子板支架总成,引起强烈的共振,动应力急剧增加,致使翼子板支架总成出现弯曲、扭转疲劳破坏,因此要对翼子板支架总成进行动态特性和动态响应分析,而自由模态分析对动态特性分析和动态响应分析有直接关联,故分析翼子板支架总成的自由模态的频率及其振型。

4 结论

4.1 通过建立翼子板支架总成有限元模型

分析其静态特性,得出了最大应力位于翼子板支架座下端定位孔与中间圆柱交界的圆弧处,最大变形位于翼子板支架管梁的最前端,在应力分析及应变分析的基础上验证了翼子板支架总成的疲劳强度和刚度满足设计要求。

4.2 通过对翼子板支架总成自由模态分析

得到了在自由状态下前六阶的固有频率及振型,并汽车与实际行驶过程中的频率相比,得出翼子板支架总成发生共振的可能性。

4.3 通过对翼子板支架总成疲劳强度和自由模态分析

为翼子板支架总成的优化设计提供了有价值的理论依据。

参考文献

[1] 姚起杭,姚军.工程结构的振动疲劳问题[J].应用力学学报,2006, 23(1):12-15.

[2] 张光磊,张光金,姜伟健,等.重型汽车尾灯支架振动疲劳寿命的有限元优化及试验验证[J].汽车实用技术, 2017(5):91-93.

[3] 朱茂桃,何志刚,徐凌,等.车身模态分析与振型相关性研究[J].农业机械学报,2004, 35(03):13-15.