机组SEC反冲洗泵出力下降的分析与处理

2018-10-21赵紫炎黄显康宋少甫林国民

张 弟,赵 强,赵紫炎,黄显康,姜 伟,宋少甫,林国民

(中核核电运行管理有限公司,浙江 嘉兴 314300)

0 概述

安全厂用水系统(essential service water system,SEC)的功能是通过板式换热器把由设备冷却水系统收集的热负荷输送到最终热阱——海水。由于板式换热器内的流通截面小,杭州湾地区海水中的泥沙和有机物含量很高,因此在SEC前端设置了格栅、鼓网和贝类捕集器对海水进行多次过滤。其中,鼓网的作用是截流漏过格栅的细小杂物,其网孔尺寸为3 mm×3 mm,极易被堵塞。SEC反冲洗泵的作用就是对鼓网进行连续反冲洗,保证过滤效果,使系统处于稳定运行状态。

某核电厂3,4号机组自投运以来,SEC反冲洗泵故障时有发生,严重影响系统和机组安全稳定运行。

1 SEC反冲洗泵简介

该核电厂3,4号机组均为M310堆型,SEC系统设有A,B列,每列并联2台SEC反冲洗泵,1用1备,因此每台机组配有4台SEC反冲洗泵。3,4号机组SEC反冲洗泵是由大连苏尔寿泵及压缩机有限公司生产的HGSV50-400型立式单级离心泵。该泵主要零部件有:叶轮、前后耐磨板、轴、泵壳、泵盖、机械密封、轴承等。叶轮为开式叶轮,轴向进水径向出水,联轴器为弹性膜片联轴器,电机为鼠笼式三相单速感应电动机,泵和电机采用联轴器直接连接。设计流量为40 m3/h,扬程为50 m,泵安装在-24.23 m的SEC泵坑内,泵入口侧与暗渠联通,通过SEC反冲洗泵的连续工作,将水输送至-3.8 m的SEC鼓网处对鼓网进行反冲洗。

2 故障描述及原因分析

2.1 SEC反冲洗泵的主要故障

该核电厂3,4号机组分别于2010年底和2012年初正式运行。2台机组自运行以来,SEC反冲洗泵故障时有发生,其中部分故障直接导致泵不可用,机组记I0,影响机组的稳定运行。

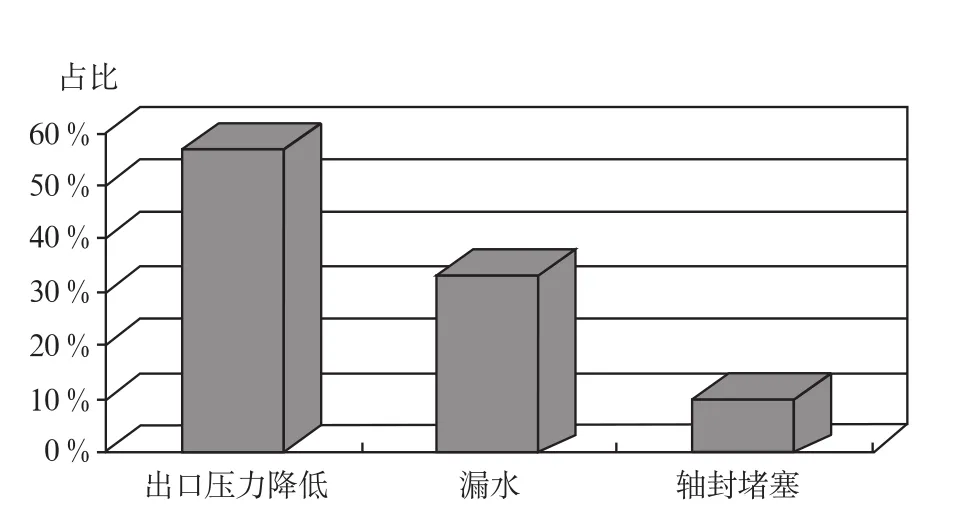

自2台机组投产至2016年底,统计SES反冲洗泵故障共30余次,故障类型分布如图1所示。

图1 3,4号机组SEC反冲洗泵故障分布

从故障频率看,该核电厂3,4号机组SEC反冲洗泵故障发生频率最高的是“出口压力降低”。

“漏水”缺陷是由于海水中泥沙含量较高,冲刷腐蚀较快,导致泵体或耐磨板穿孔;或机械密封长期运行磨损引起的漏水。此类缺陷原因比较明确,处理方式明确,在此不做分析。

“轴封堵塞”缺陷主要为生活水系统中存在活性碳,导致轴封水管道堵塞,流量降低,亦属于偶发缺陷,处理方式明确,在此不做分析。

2.2 故障原因分析

为了查找该核电厂3,4号机组SEC反冲洗泵出口压力降低的根本原因,采取了多种排查方法,包括:对泵解体检查、电机性能试验、泵入口管道冲洗疏通、仪表根阀及管线疏通、泵出口止回阀检查。对各故障点进行分类整理,如表1所示。

表1 故障因素分类

2.3 故障原因

针对3,4号机组SEC反冲洗泵出口压力降低的缺陷,在日常解体检查时进行了以下工作:

(1) 对电机进行在线性能测试,测量电机运行时电流转速等参数;

(2) 制作工装,对泵入口管道进行冲洗,检查是否有堵塞;

(3) 对仪表根阀及至母管段管道进行疏通;

(4) 检查泵出口止回阀及隔离阀;

(5) 利用分中法对泵叶轮与前后耐磨板间隙进行复查和调整。

根据检查结果并对比同类泵运行情况,排除了电机出力不足、电机转向错误、电机转速太低、泵入口管线堵塞、仪表根阀堵塞、泵出口止回阀故障及介质含气量大/粘度不合适这7个故障因素。

在解体检查中,对SEC反冲洗泵叶轮与前后耐磨板间隙进行复查,发现叶轮与前耐磨板间隙在1.5—2 mm,较标准值0.7—1.1 mm有所扩大。叶轮与耐磨板间隙增大,造成泵内部回流量增大,理论上会稍微提高叶轮入口压力;但通过叶轮的总流量增大了,泵的气蚀余量就会升高。间隙过大,会造成叶轮进出口出现压力差,高压端向低压端泄漏,增大泵的容积损失,使泵的效率和扬程均下降。根据这个表面现象,对表1序号1的4个故障因素进行分析。

2.3.1 叶轮与前后耐磨板严重冲刷腐蚀

在历次解体检查中,发现泵叶轮、前后耐磨板在运行周期内受到海水的严重冲刷腐蚀,产生严重变形、冲刷脱落、减薄等缺陷,如图2所示。

图2 叶轮与耐磨板冲刷腐蚀变形严重

目前,叶轮和前后耐磨板的材质为双向不锈钢,该材质与海水会产生电化学反应,引起腐蚀。新备件安装运行1个周期后,就已经被冲刷腐蚀得面目全非,表面出现不规则的凹凸点;叶轮部分材质因冲刷腐蚀产生脱落,导致叶轮外形几何尺寸变化,从而引起泵性能的变化。同时,由于叶轮与耐磨板表面受冲刷变薄,导致叶轮与耐磨板之间间隙增大,远远超过标准值。

2.3.2 泵壳流道及出口严重冲刷受损

在解体过程中,发现泵壳流道及出口受严重冲刷而变形,甚至本体腐蚀脱落(见图3),导致泵出口直径增大,引起流量增大。

该泵叶轮为后弯式叶轮,查询该泵运行维护手册,由该泵运行性能曲线分析得知,泵流量增大会直接引起泵扬程降低。

2.3.3 轴承或其他零部件损伤

2017-03-01,在处理3SEC203PO缺陷时,解体检查,发现泵驱动端轴承挡油环存在裂纹,如图4所示。在泵运行过程中,由于驱动端挡油环存在裂纹,受力挤压变形,使泵的轴窜量增大,直接引起泵叶轮与耐磨板之间间隙增大,影响泵的出力。

图3 泵出口冲刷腐蚀脱落

图4 轴承挡油环存在裂纹

综上分析,引起3,4号机组SEC反冲洗泵出口压力降低的根本原因为:

(1) 泵叶轮与前后耐磨板间隙增大,远远超出标准值;

(2) 泵出口流道受冲刷变宽,流道口材质被冲刷腐蚀脱落,使泵出口流量增大,扬程降低。

3 故障处理

3.1 提升备品备件的耐冲刷、耐腐蚀性能

(1) 对叶轮与前后耐磨板进行碳化钨涂层处理,增强耐海水冲刷腐蚀强度。与没有进行碳化钨涂层处理的叶轮和耐磨板相比,具有涂层的叶轮和耐磨板的耐腐性明显增强,具体如图5所示。

(2) 对泵壳流道进行涂层处理,降低其冲刷腐蚀速度。在泵解体检查时,对泵壳流道易冲刷腐蚀部分进行陶瓷涂层处理,以降低海水冲刷腐蚀速度,避免泵运行流量变化导致反冲洗泵故障。

3.2 升版规程,改进现场解体检查处理方法

3.2.1 固化安装过程中叶轮与前后耐磨板间隙

对泵解体规程进行升版,增加泵叶轮和耐磨板平面度数据的测量。在对泵进行解体检查回装后,通过调整泵盖与泵体之间波齿垫厚度,利用分中方法计算后,对叶轮与前后耐磨板间隙进行调整并固定,保证间隙在0.7—1.1 mm。

图5 运行1个周期后的对比示意

3.2.2 对轴封挡油环进行定期检查更换

该部件原来无备件信息,在发现这个问题后及时与设备管理工程师沟通,申请物资编码采购备件。同时,在泵解体检查规程中增加对应检查内容,定期更换,以免泵运行期间轴窜量变化,及时消除隐患,确保生产安全。

3.3 故障处理成果

3,4号机组SEC反冲洗泵预防性解体检查项目周期为1年。据统计,SEC反冲洗泵自投运以来,每年都会出现出口压力降低故障,且发生频率有逐年增长的趋势,仅2016年该故障就出现了6次,故障率非常高。将上述处理方案应用到预防性和纠正性维修之后,自2017年1月至今,未再出现过泵出力不足的故障,大大降低了设备故障率,保证了设备和系统安全稳定运行。

4 总结

自该核电厂3,4号机组SEC反冲洗泵出现不能满足冲洗要求后,维修人员通过对系统及泵结构的不断分析,在解体时对各个设备参数进行仔细测量,提出了切实可行的试验方法,最终确认了故障的根本原因是叶轮与耐磨板、泵壳流道及出口受严重冲刷、腐蚀而受损,并制定了处理方案。该方案在实际应用中初见成效,提升了机组SEC反冲洗泵的可靠性,同时为其他设备的检修维护积累经验。