燃机电厂余热锅炉高压过热器泄漏的处理

2018-10-21王文龙

王文龙

(东亚电力(厦门)有限公司,福建 厦门 361102)

0 概况

厦门某燃机电厂由新加坡某集团独资建设,配套中海油2004年在福建省开始投建的LNG(液化天然气)项目,进口印尼东固气田天然气,安装2台390 MW单轴燃气-蒸气联合循环机组。该项目是福建省“十一五”的重点建设工程——LNG一体化项目的主要子项目之一。燃机采用西门子SGT5-4000F (V94.3A)型机组,汽机采用上海汽轮机厂LZN135.8-12.23/0.354/564/549型设备,锅炉采用杭州锅炉厂NG-V94.3A-R型设备。共规划设计4×390 MW机组,1期建设2台,已分别于2009年5月和2010年6月投产。

机组采用的NG-V94.3A-R型锅炉是在引进美国NOOTER/ERIKSEN设计技术的基础上,由杭州锅炉厂自身开发研究制造的,为三压、再热、卧式、无补燃、自然循环余热锅炉。锅炉本体受热面采用N/E标准设计模块结构,受热面管采用高开齿螺旋鳍片管,锅炉烟囱标高65 m,正压运行。沿锅炉宽度方向各受热面模块组成如表1所示。

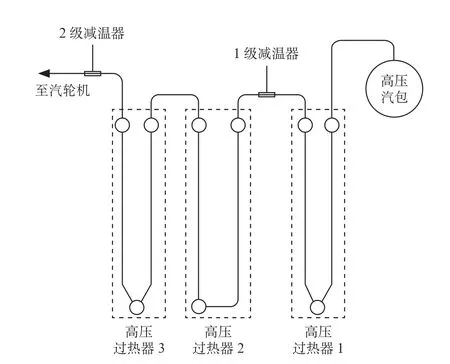

高压过热器分为高压过热器1(低温段),高压过热器2(中温段)和高压过热器3(高温段),其中高压过热器2(中温段)和高压过热器3(高温段)布置在模块1中,高压过热器1(低温段)布置在模块2中,中间设置喷水减温器。

高压过热器2横向排水有132排,纵向排水有2排,为管径Φ38.1的开齿螺旋鳍片管。管子材料为T91,螺旋鳍片材料为409L。下部集箱规格:Φ168.3×31.8 mm,材料为12Cr1MoVG。

表1 余热锅炉各受热面模块

高压主蒸汽流程如图1所示,高压过热器工质流程为全回路,工质一次性流过锅炉宽度方向的一排管子。来自高压锅筒的饱和蒸汽通过连接管进入高压过热器1的进口集箱,流经2排鳍片管,进入高压过热器1的出口集箱,由连接管引至1级喷水减温器。根据高压主蒸汽集箱出口汽温进行喷水减温后,进入高压过热器2的进口集箱,再流经2排鳍片管进入高压过热器2的出口集箱;经连接管进入高压过热器3的进口集箱,再流经2排鳍片管进入高压过热器3的出口集箱;由连接管引至2级喷水减温器,根据高压主蒸汽集箱出口汽温进行喷水减温后,再由连接管引至高压主蒸汽集汽集箱。

1 发现故障

自2013年开始,该电厂1,2号锅炉高压过热器2底部联箱陆续出现焊缝开裂漏水缺陷,影响机组连续运行。由于每次焊缝开裂处理需要停机约3天,不仅严重影响经济效益,也对电厂设备的安全可靠性造成了很大影响。

在小修期间,对1号机组高压过热器2底部联箱焊缝进行检查,发现12根焊缝出现了深度不一的裂纹,高压过热器2底部联箱焊缝薄弱点如图2所示。沿烟气流方向看,第1联箱为第2,3,4,5,21,42,43,44根,第2联箱为第1,2,44根,第3联箱为第44根,共计12根焊缝出现裂纹。

图1 高压主蒸汽流程

图2 高压过热器2蒸汽流程及受力分析

发现故障后,杭州锅炉厂技术人员结合现场情况做出打磨、补焊、热处理的临时处理方案。该电厂对问题焊缝进行了打磨、补焊以及后续热处理、着色检查等处理措施。但在2014年的2次小修和临修全面检查中,又发现1号机组高压过热器2底部联箱焊缝出现裂纹,随后也都按上述方案进行了临时处理。2014年12月底,在小修期间对2号机组高压过热器2底部联箱焊进行检查,又发现11根焊缝出现了深度不一的裂纹。

2台锅炉在同一部位出现类似故障,说明这不是偶然现象。为此,该电厂成立治理小组并联手杭州锅炉厂,详细分析运行和检修时测量的数据,查找根本原因。

2 原因分析

《锅炉使用说明书》减温器操作规程以及联合循环启动期间出口汽温的控制说明中均明确提出:减温器给水隔断阀(中间级和末级)不能在蒸汽出力还没有达到基本负荷的25 %、减温器和最终蒸汽温度与设定温度差小于13.9 ℃之前打开。蒸汽在饱和温度附近时,管与管之间产生较大的膨胀差,喷水减温会导致管子损坏。

从电厂提供的运行数据(见表2)可以看到,机组负荷在40 MW及以下时,2台机组喷入的减温水流量和高负荷时相差无几,此时主蒸汽流量才几十吨,甚至还没有达到基本负荷的25 %。如果此时减温水流量数据为真,这是不符合运行规程的。

分析高压过热器2的设计图可知,在正常情况下,第1排管子与第2排管子之间的膨胀差,是通过第2排管子上方的恒力弹簧吊架来吸收的;第2排管子之间的膨胀差,只能通过底部弯头来吸收,如图2所示。

在锅炉启动过程中,蒸汽温度上升速度快,但蒸汽流量上升速度慢,此时减温水设置是过热度大于13.9 ℃时开启。此时调节阀开度调整仍是按照正常运行时开启,开启减温水调节阀容易造成减温水过量,导致部分减温水无法汽化进入高压过热器2第2排管道。出现上述情况时,锅炉低负荷运行,喷入了大量减温水,锅炉产生的蒸汽不足以将减温水完全雾化;没有雾化的减温水进入就近的受热面管子,使得第2排部分受热面管子带水,管子之间的膨胀差增大。一旦薄弱点的上侧承受的压应力及下侧承受的拉应力超出允许应力,管子上下侧就会弯曲变形,甚至断裂。

表2 机组启动高压过热器运行数据

燃气机组作为主流的调峰机组,经常是早启晚停,甚至备用几天后冷态启动。由于机组调峰运行,每天启停,受启停冷热交变应力的影响,引起管子根部疲劳裂纹。据不完全统计,自投产到2013年9月底,1号机组累计运行16 701 h,共启动970次,其中冷态启动52次,热态启动918次。由此可看出,电厂机组启停次数相当频繁。

3 处理方案

3.1 运行方式调整

杭州锅炉厂专家根据机组运行数据提出了1个疑问:机组在启动阶段发电负荷40 MW以下时,是否喷入了大量的减温水?

针对专家提出的问题,机务专业会同热控专业查看历史曲线。经核实:减温水的控制逻辑符合锅炉厂要求,负荷在40 MW以下时,过热器减温水隔断阀和调节阀处于关闭状态,不会有大量的减温水喷入。在此情况下若显示有减温水,应该是孔板式流量计在小流量时显示数据不准确,但不能排除在阀门内漏情况下造成少量减温水喷入的情况。

由于机组频繁启停,在停机状态下,会有蒸汽冷凝,造成底部联箱蒸汽含水。为了进一步消除疏水对高压过热器2的影响,对其疏水方式进行改进。具体措施为:机组启动前,HP DRAIN(高压疏水)投自动,燃机点火后高过Ⅱ疏水阀自动开启,延时1 min关闭,保证蒸汽进入高压过热器2第2排管道时,在减温水未完全气化的情况下可通过疏水排出。试运、观察一段时间后,再根据疏水量和实际效果进行优化调整。

为了防止锅炉启动过程中减温水喷放过量,重新调整减温水的设定温度(不能按照过热度大于13.9 ℃时喷放减温水)。调整设定为比蒸汽额定温度低30—50 ℃时再打开减温水调节阀,且在调节阀打开过程中,不允许大幅度调整开度,而应逐步增加或者减少。同时,加强减温器后疏水,防止减温水喷放过量进入过热器管道。

3.2 结构形式改造

考虑到原有管道经过补焊后不再渗漏,但无法消除疲劳应力的产生,为了保证不再频繁发生泄漏,制造厂提供了2套方案。

(1) 方案1。更换目前已经疲劳的弯管,要求尺寸、型式不变。这种方案比较简单,工作量相对较小,费用相对较低;但不治本,预计运行3—4年后依然会发生裂纹。

(2) 方案2。由高压过热器2第2排管道采用管道弯头吸收管排膨胀差的设计原理可知,当膨胀差超过弯头的吸收能力时,便会破坏管道焊缝结构,产生裂缝。为了提高管道吸收膨胀差的能力,使管道无论在何种减温水喷放情况下都能有足够的吸收能力,提供了第2种改造方案,即在第2排管道底部加装一段“S”型管道,改造效果如图3所示。

图3 高压过热器2“S”型弯管改造效果

与方案1相比,方案2虽然较复杂,实施较为困难,备件和施工综合费用较高,但可以补偿2排管子间的膨胀差,延长管子的使用寿命,且同类设备有改造先例。

4 结束语

针对余热锅炉高压过热器焊缝出现泄漏问题,该电厂联合杭州锅炉厂观察1年多时间,尝试多种处理方案,最终找到了故障原因并采用增加“S”型弯管的方法进行改造。

改造后,多次焊缝着色检查表明:高压过热器2的焊缝泄漏问题得到了根本治理,设备的安全可靠性得到了大幅度提升,锅炉运行效果良好。此次改造措施以及整改经验为处理此类缺陷治理提供了参考,具有一定的指导意义。