关于减少汽车底部密封喷涂产生胶雾优化方法的研究

2018-10-20赵济宇韩文阳李帅刘浩

赵济宇,韩文阳,李帅,刘浩

(上汽大众汽车有限公司南京分公司,江苏 南京 211100)

数字化智能制造时代,国内汽车涂装生产线基本上使用机器人自动生产系统,包括机器人焊缝检查,密封胶喷涂,车身表面擦拭,面漆喷涂,隔音板粘贴等工序。以某汽车制造厂涂装车间PVC自动喷涂线机器人站为例,设备长时间使用后产生的老化和磨损,超出了机器人运行所需的冗余量,胶雾问题逐渐增多[1]。在提升自动化作业效率,逐步减少人工喷涂的大形势下,添加喷涂轨迹造成了机器人工作量增加、部分区域质量问题的增多。故根据生产实践中遇到的机器人喷涂胶雾附着问题,采取相应措施优化解决[2]。

1 车身密封胶雾化喷涂的现状

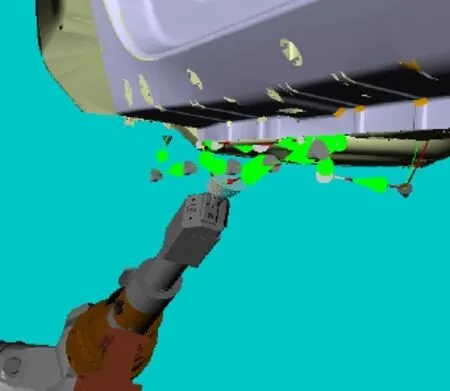

电泳车身在PVC自动化喷涂的过程中(如图1所示),经常会有胶雾附着在车身上,经过PVC烘房后,胶粒被烘干,在电泳打磨形成灰粒,需要人工打磨解决,耗时耗力;同时,打磨会形成新的打磨灰,造成车身的二次污染,在面漆后形成新的质量问题。喷涂的轨迹是造成胶雾的主要原因之一,另外,喷涂的压力、温度、站内供排风、喷嘴等也是造成车身胶雾的原因。机器人本体及供料系统故障,也会造成车身胶雾的增多。比如齿轮轴连接皮带的磨损,快速关断阀及流量控制器的磨损,稳压器的老化,轴承连接部分的缓慢锈蚀等问题,也会造成喷涂表面胶雾的增多[3]。

图1 机器人站内喷涂情况Fig.1 Spraying situation inside robot station

2 产生车身胶雾问题的因素分析

2.1 喷涂轨迹优化

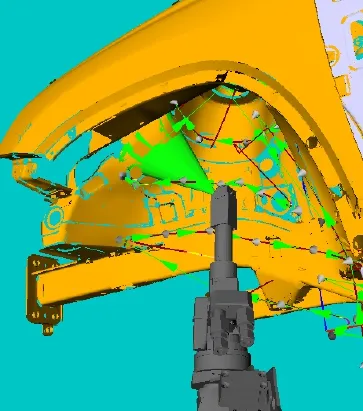

某汽车生产线采用悬挂链运输车身,机器人自下而上的喷涂方式。机器人喷涂时,胶雾会从雾化喷嘴扬至车身表面,严重的甚至会污染车顶和车身内腔,同时造成机器人站内壁的大面积污染。车身边缘部分尤其严重[4],如图2所示。

图2 机器人喷涂边缘部分Fig.2 Robot sprayed edge parts

机器人的喷涂轨迹优化,对边缘部分的轨迹向内收缩,减少边缘飞出车身的部分。喷涂轨迹的调整以调整喷嘴的喷涂方向为主,尽量减少边缘区域的漏白部分,个别难以调整的地方,边缘部分保持10 mm的空间,可重新规划喷涂轨迹。

例如,靠近翼子板的边缘部分,PVC胶雾极易从此处飞扬出去,需要对轨迹和喷涂扇面均作出控制,如图3所示。

图3 靠近轮罩的边缘Fig.3 The edge rim of wheel cover

2.2 喷涂压力

喷涂过程中的压力波动会造成出胶扇面的不稳定,其流量也会随之出现波动,进而影响车身表面的飞扬状态。

机器人需求的PVC胶通过柱塞泵抽取至管路后,经过一级泵和二级泵的稳压过程,送至雾化器。一级泵和二级泵分别对应了外部稳压阀和内部稳压阀[5]。

稳压阀的长期使用,会造成其内部顶针、阀座等易损件不断消耗,间隙不断增大,压力无法准确控制。机器人给出的压力信号,稳压阀组无法完全按要求执行。

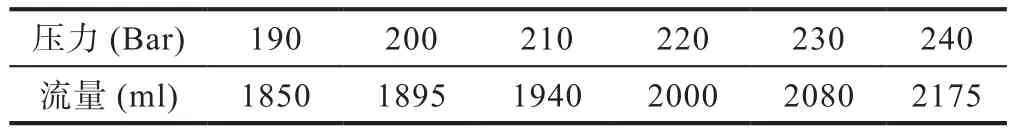

针对某车型的常规喷涂,雾化喷涂站的压力一般保持在220 Bar左右,其压力波动规律如表所示。

表1 常见的雾化喷涂压力流量对应值Table 1 Common atomization spray pressure flow corresponding value

当阀组压力始终保持在240 Bar及以上时,可以确定阀组已经损坏,其内部已经被击穿,无法再正常使用,需要更换。所以,应当尽量减少压力波动对喷涂的影响,降低飞扬的数量。

2.3 喷涂温度

机器人喷涂温度包括两个部位的温度,一是机器人雾化器出胶处的温度,二是储胶房室内的温度[6]。

雾化器处的温度可以通过温度传感器在Intouch界面上观察到,此温度随着机器人的喷涂,以设定温度(26 ℃)上下不断变化。其温度主要由处于室体外的恒温箱来控制调节[7]。

储胶房室温也是胶温控制的重要一环。按照工艺要求,PVC胶在到达胶房后,需静置24 h以上方可投入使用。静置后投入使用的胶,胶温度直接与环境温度相关。胶温保存的工艺要求是5~30 ℃,但根据经验,一般以稳定在22 ℃左右为宜。

胶房采用KT风机供排风系统,其正常工作时间应保持室体内部独立循环,以确保环境温度的恒定[8]。

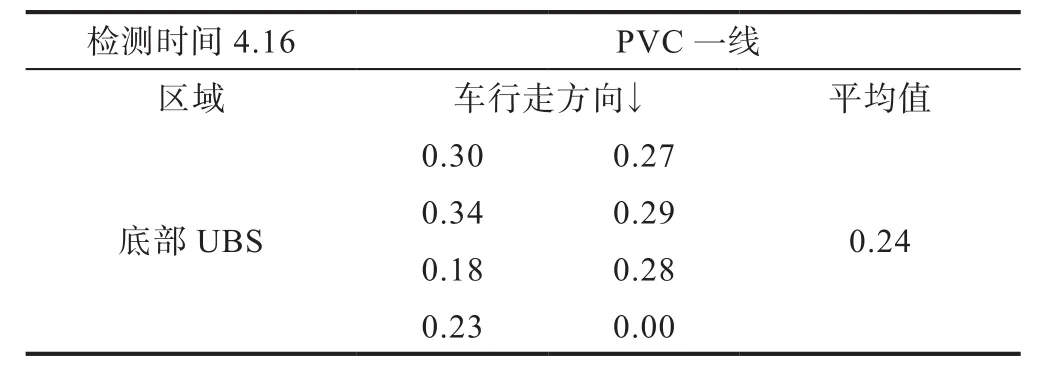

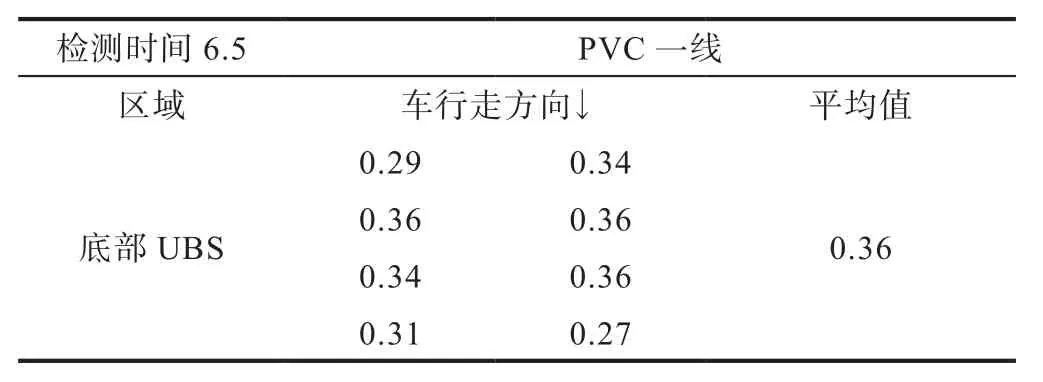

2.4 站内风压

风压直接影响到车身表面飞扬的面积,供风和排风的协调有助于将产生的胶雾灰粒及时沉降,避免其附着在车身表面。由于机器人站是开放室体,易受到外界气流波动,站内沉降风过小,喷涂产生的胶雾无法及时沉降,用风速仪检测的数据如表2所示[9]。

表2 改善前沉降风数据Table 2 Settling wind before improving

利用风速仪,测出了其站内沉降风平均值仅0.24 m/s,且选取测量的8个点中,站后部的数据低于站内部的数据,这也与车身后部胶雾飞扬较严重相对应。

由于雾化喷涂站的特殊性,此站加装了排风设备(其它PVC喷涂站仅提供供风系统),用于加大站内的胶雾沉降。通过对供风口、排风口的改善,减少供风管路上的弯头,降低送风、排风的风阻[10]。

同时,为解决机器人站前后两部分飞扬状态不一致的问题,将供风的主管路做了移位,即调整进风口至站的正中间,使得进风到达各部分的风量基本相同,确保自上而下的连续通风;底部的排风口位置向上调整,使其与机器人作业面保持水平,即机器人雾化器喷涂出来的胶雾可被立即吸走,不再出现站内气流漩涡的现象,加速了沉降活动[11]。改善后的沉降数据见表3。

表3 改善后沉降风数据Table 3 Settling wind after improving

2.5 雾化喷嘴

长时间的高压喷涂,喷嘴在使用过程中不停磨损,其开口不断增大,造成出胶量增多,其引起的雾化胶雾也相应增多,这也是车身胶雾产生的重要途径。根据日常的喷涂数据,我们发现有如下的规律[12-13]。雾化喷涂站批量产品车常规出胶量约2000 ml,当出胶量增长到3000 ml时(此数据根据具体喷涂量确定),一般建议在标准喷涂流量上升约50%时更换喷嘴,换算成产量数为1万台左右,即需要更换喷嘴。图4即是已经磨损的喷嘴扇面情况。

喷嘴的选用以硬质合金为主,选用耐磨材料,特别是其雾化成型口的加工需要精细,喷幅和扇面的对比可以作为验证手段。通过机器人喷涂过程参数的设定,相同的参数喷涂过宽的扇面必然导致膜厚的下降和飞扬的增多。

图4 已磨损的喷嘴与正常使用的喷嘴Fig.4 Worn nozzles and normally used nozzles

图5 雾化机器人的喷幅检测Fig.5 Spray amplitude detection of atomization robot

雾化喷涂的PVC胶条建议标准:喷幅宽度17~19 cm,边界清晰,胶条厚度 450~550 μm。扇面喷涂均匀,无明显厚薄不均的现象,如图5所示。

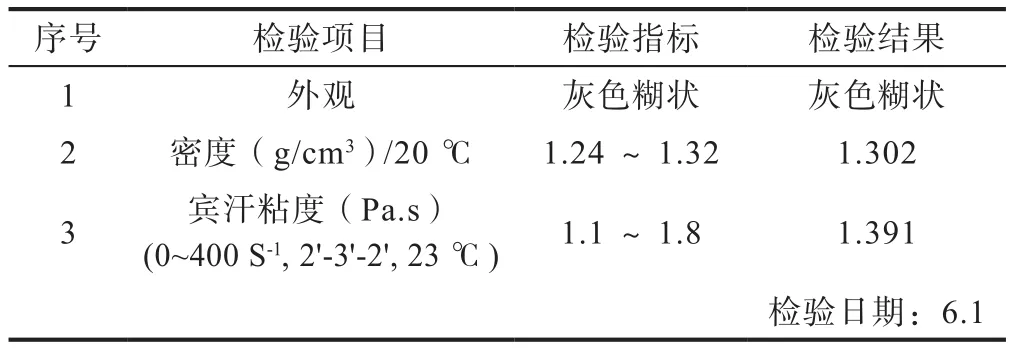

3 PVC材料及过程的控制

3.1 材料黏度

材料的黏度直接影响车身表面质量的稳定。每批次材料到达现场时,均需配套对应的材料数据表,其中黏度是重要的控制参数。黏度依据环境温度的不同而需要定期做调整,这与季节的变化密不可分[14]。

表4 喷涂材料的主要检验参数Table 4 Main inspection parameters of spray materials

3.2 材料运输及储存

储胶房室温控制也是胶温控制中的重要一环。PVC喷涂用材料使用800 kg大桶运输,其灌装后运输到喷涂现场后不可直接投入使用,需在恒温环境静置储存24 h再投入喷涂,一般选用温度在18~25 ℃左右的室体储存。胶房采用KT风机供排风系统,其正常工作时间应保持胶房室体内部独立循环,以确保环境温度的恒定[15]。

3.3 周期性喷幅检测

在机器人站内采用定期的喷涂检测,保留检测结果,留存记录。一般喷幅检测只测试机器人3D枪中的1#喷嘴(其使用最为频繁),若无异常则不再测试其它喷嘴。

3.4 流量计的定期检查和保养

当前设备使用电子流量计,使用计数器记录其内部转子转数来读取流量值,利用大数据记录流量计的瞬时值,通过长期的跟踪观察判断出流量计性能。

单车流量可通过EcoSreen上产量数据中提取出来,根据不同的流量,可以监控车身喷涂的质量情况。

综合以上措施,PVC雾化喷涂的胶雾数量呈现下降趋势,见图6。

图6 胶雾呈下降趋势Fig.6 Glue fog presently decreased

4 结论

车身本体的胶雾是机器人各方面综合导致的结果,需要根据具体问题做分析。由于硬件设施的能力限制, 目前更新版的设备已经有了部分新的功能,期待在物联网到来的时代,能够将这些客观的因素加入云计算,得到更好的减少胶雾的效果。