基于SolidWorks的拾取杆有限元分析及优化设计

2018-10-20朱晓晨周律

朱晓晨,周律

(上海理工大学机械工程学院,上海 200093)

0 引言

在现代制造业中,为了提高工作效率,各厂商普遍会关注生产加工过程中的自动化程度[1-5]。拾取装置便是各类自动化设备中都会用到的装置,其通过机械传动或者是电气控制,按照一定的规律自行完成人们所要求的一系列动作,既可以改善劳动条件、减轻工人劳动强度,降低生产成本,又能确保生产安全,提高生产效率,缩短产品生产周期。拾取装置在工作过程中,存在着多种受力情况,如果设计不当,拾取杆受力过大产生变形,便会对之后的拾取工作产生影响,其安全性也得不到保障。

研究拾取杆CAD/CAE仿真分析以及优化设计,可以缩短设计周期,在保证拾取杆可靠性的同时,减少材料的消耗和成本[6]。通过对各种方案进行模拟,在产品制造之前发现潜在的一些问题。虽然有许多专家或学者在杆件方面做过相关研究,但很少有针对拾取杆件的优化设计。

Solidworks是现如今应用较为广泛的三维软件之一,它集成了三维建模和分析等多种功能,可以完成零件和装配体的三维模型建立,并使画好的三维模型生成有限元网格进行进一步地分析计算,如果得出的分析结果达不到预期效果,或是某些零件不能满足设计的要求,则可以在设计过程中的任何一个阶段对所设置的参数进行修改,此时软件便会自动实现与之相关的更新[7],若改动较大,也可以重新进行设计和计算,直到满意为止,这样就可以极大地提高设计效率[8]。

1 拾取装置的工作原理

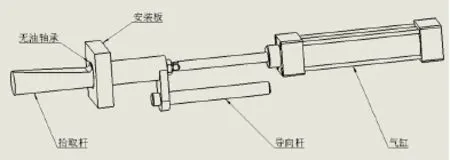

拾取装置的结构示意图如图1所示。该装置可用于管状零件加工前的上料工作,也可以用于加工后的下料拾取,为之后的打包工作做准备。

图1 结构示意图Fig.1 Schematic diagram of structure

此拾取装置主要由安装板、拾取杆、气缸、导向杆和无油轴承组成。并列放置多个便能拾取不同长度的管材。首先将所需拾取的管材导入至拾取装置上方的待拾取区域,通过升高拾取装置使得拾取杆拾取管材,随后将拾取装置移动到所需放置处上方,气缸拉动拾取杆使其拾取的管材落入管材放置处,最后拾取装置返回至初始位置,便完成一次拾取工作。其中导向杆可以防止因拾取杆转动而使其拾取的管材从一侧滚落,从而影响工作效率。无油轴承可以起到一定的润滑作用,同时也可减少因拾取杆的往复作用而导致的磨损,且无油轴承由于其横截面形状基本都为圆形,故此处设计的拾取杆也为圆杆。拾取杆的拾取侧尺寸不能大于无油轴承的内径,否则不能抽出拾取杆而使拾取的管材从拾取杆上落下,便需要在圆杆上开凹槽。

2 建立模型及运动仿真

2.1 拾取杆的模型建立

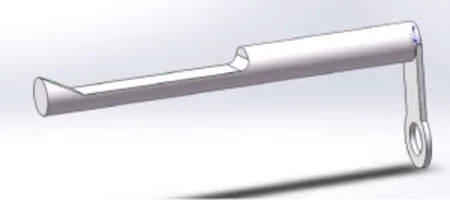

根据合理性、可靠性[9]等方面的考虑,对图1中的拾取杆进行改进,得出初步拾取杆模型如图2所示,部分参数如图3所示。两种拾取杆凹槽长度相同的情况下,后者的凹槽斜面更陡,拾取入凹槽内的管材棒料更加不容易从拾取杆上滚出。

图2 拾取杆模型Fig.2 Pickup bar model

此拾取杆拾取的目标管材为细管材。细管材的直径一般为13~25 mm,此处选取直径最大的25 mm管材,如果拾取杆能满足拾取最大尺寸管材的要求,则拾取尺寸更小的管材时也必然满足要求。拾取杆一次拾取4根管材,因此在拾取杆上切除长度为90 mm的凹槽以便放置拾取的管材,并留20 mm余量设置斜面,使其即能在装置移动时防止拾取的管材从拾取杆上落下,又能在气缸拉动拾取杆时,管材能顺利落下。

从图3中可以看出,在余量保持不变的情况下,凹槽的深度H决定了斜面与凹槽面夹角α的大小,在不影响管材能从斜面顺利滚出以及拾取杆强度足够的情况下,深度H越大,夹角α就越大,装置在移动过程中,拾取杆上的管材就越难从拾取杆上滚出,即装置在移动过程中的速度便可加快,从而提高其拾取的效率。虽然减小余量也能使夹角α增大,但在实际拾取的整个运行过程中,难免会有震动等各种不确定因素在其中,因此保证其具有一定的余量是有必要的。

根据查找实际管材棒料相关参数,确定模拟时每根管材对一根拾取杆的工作载荷压力为100 N。在拾取之后的横移过程中,要求横移的加速度达到5 m/s2。对拾取杆凹槽深度初步设置为10 mm,凹槽倒角设置为5 mm。

当装置在横移加速过程中时,对处于斜面上的管材进行受力分析如图4所示,拾取杆以加速度a横移,处于斜面上的管材受到惯性力F作用,其中摩擦力为阻碍管材从拾取杆上滚出,且数值较小,可忽略不计。当Fcosα≤Gsinα,即a≤gtanα时管材不会从斜面滚出,根据初始设计参数得出tanα=0.5,所以横移加速度a≤4.9 m/s2时管材不会滚出,而前面提出要求横移的加速度达到5 m/s2,即初始的设计参数不能满足横移的加速度要求,需要优化改进。

图4 受力分析Fig.4 Force analysis

2.2 运动仿真[10]

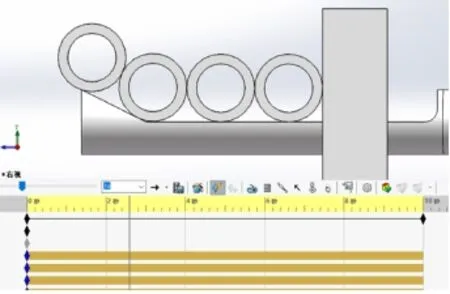

如图5所示为拾取杆受气缸侧拉时的运动仿真。

图5 运动仿真Fig.5 Motion simulation

通过仿真之后管材能顺利从拾取杆上滚出,同时,可以看到图5所在时刻拾取杆的半圆处与无油轴承相接触,而初始拾取杆拾取管材时是拾取杆的整圆处与无油轴承相接触,受力情况不同,因此,可以假设以上两种情况拾取杆的危险点不同。

3 拾取杆有限元仿真分析

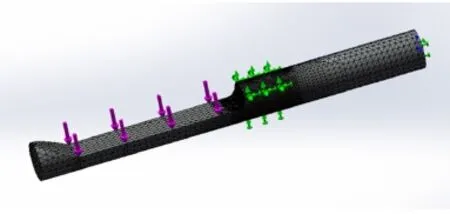

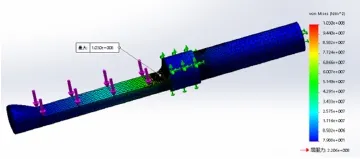

首先对图5位置拾取杆进行有限元仿真分析。打开SolidWorks中的Simulation插件, 建立新的算例,对材料、夹具、外部载荷进行设定,并对拾取杆进行有限元网格划分[11]。

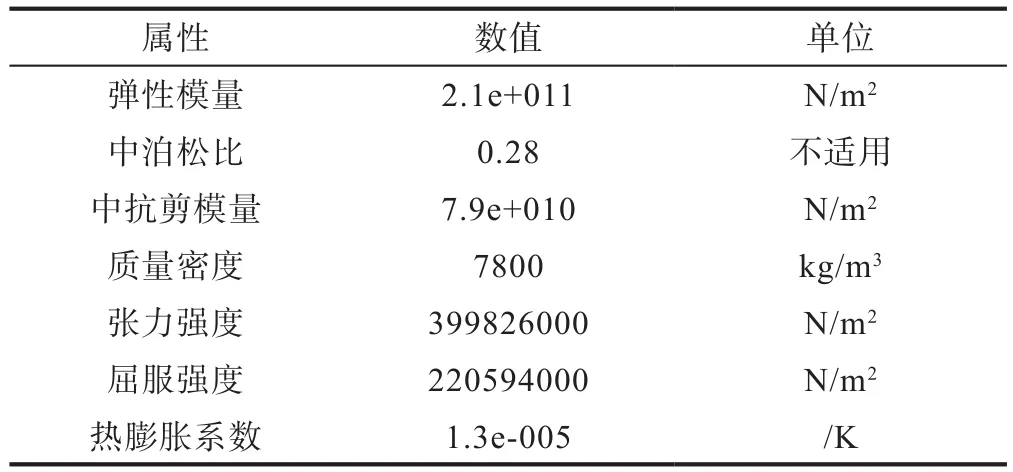

表1 拾取杆材料力学性能Table 1 Mechanical Properties of pickup rod material

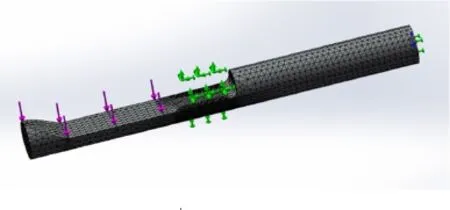

其材料选用普通碳钢,具体参数如表1所示。划分网格时,在容易产生较大应力处设置较大的网格密度,而其余部位就只需设置相对较小的网格密度,并开启自动过渡功能,这样便能在保证仿真分析精度的同时,减少其分析时间[12]。网格化后的拾取杆有限元模型如图6所示。

图6 拾取杆有限元网格模型Fig.6 Finite element mesh model of pickup bar

通过运行算例得到应力图如图7所示,从图中可以看出,拾取杆半圆底部与无油轴承靠近拾取侧接触部位为危险点,最大应力为102.5 MPa,小于其屈服强度,故还有优化空间。

图7 拾取杆应力图Fig.7 Pickup bar stress diagram

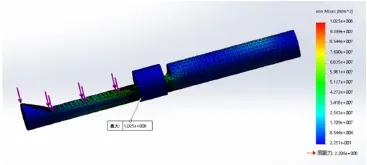

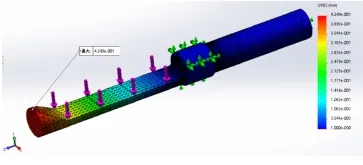

以相同方法对初始位置的拾取杆进行有限元仿真分析。得到的有限元网格模型如图8所示。两次仿真的网格参数和材料都相同。

图8 拾取杆有限元网格Fig.8 Finite element mesh of pickup bar

通过运行算例得到应力图如图9所示,从图中可以看出,拾取杆凹槽倒角处为危险点,最大应力为103.0 MPa,因此也验证了之前提出的假设,且拾取杆在初始位置受到的应力更大。

图9 拾取杆应力图Fig.9 Pickup bar stress diagram

4 拾取杆结构优化设计

观察上述两应力图可知,图7位置处的最大应力主要与凹槽的深度H有关,凹槽倒角R的大小对其最大应力影响较小;而图9位置处的最大应力主要与凹槽倒角R有关,凹槽的深度H对其最大应力影响较小。根据拾取装置的稳定性以及效率方面考虑,先对图7位置的凹槽深度H进行优化。

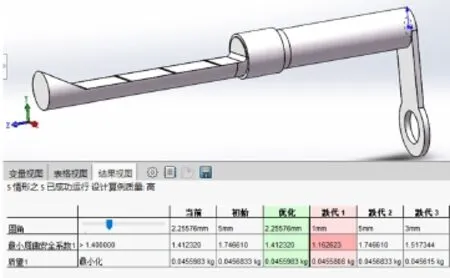

SolidWorks软件自身带有仿真优化功能,其主要采用多维约束最优化的方法进行 优化分析,在对模型进行仿真分析后,在“分析算例”上右键选择“生成新设计算例”进入优化设计界面[13]。拾取杆优化的目标函数为拾取杆的质量最小化;设计变量为拾取杆凹槽深度H,它对拾取杆的应力水平有较大影响,选定其取值范围为5~15 mm;约束条件为安全系数,由于可靠度越高,安全系数就越大[14],因此此次优化安全系数取为1.4。经过如图10所示的迭代优化之后,得到拾取杆凹槽深度的最优解,优化前后相关数据对比如表2所示。

图10 优化设计界面Fig.10 Optimal design interface

表2 优化前后相关数据对比Table 2 Comparison of relevant data before and after optimization

由表2可知,在满足强度条件的情况下,拾取杆的凹槽深度H最多为11.6634 mm,为便于之后相关设计以及实际生产制造,对优化结果进行取整,即拾取杆的凹槽深度H取11mm。与优化前相比,拾取杆的凹槽深度H增大,因此夹角α也随之增大。

确定凹槽深度H之后,接下来对图9位置的倒角R进行设计,步骤和上述相同。拾取杆的目标函数为拾取杆的质量最小化;设计变量为拾取杆凹槽倒角R,它对拾取杆的应力水平也有较大影响,选定其取值范围为1~5 mm;约束条件为安全系数,同样取为1.4。经过迭代优化之后,得到拾取杆凹槽倒角的最优解如图11所示。

图11 优化设计界面Fig.11 Optimal design interface

如图可知,当拾取杆的凹槽倒角R为2.256 mm时,拾取杆质量最小,即在拾取杆的凹槽深度H取11 mm时,为满足强度要求必须设置凹槽倒角,且倒角须达到2. 256 mm以上。为便于之后实际生产制造,对其数值进行取整,即拾取杆的凹槽倒角R取3 mm。利用前面选取的设计参数,重新生成拾取杆的模型,并对其进行有限元分析,得出拾取杆的应力图和位移图如图12、13所示。

图12 拾取杆应力图Fig.12 Pickup bar stress diagram

图13 拾取杆位移图Fig.13 Displacement diagram of pickup bar

从图中可以看出,拾取杆的最大应力为156.2 MPa,依然满足其强度要求;最大位移位于凹槽斜面一端,大小为0.425 mm,并不是很大,不会对拾取杆的拾取工作产生较大的影响,也可以通过增大凹槽倒角来提高拾取杆的强度、减小其挠度[15]。根据优化后的设计参数可以得出tanα=0.55,即横移加速度a≤5.39 m/s2时管材不会滚出,前面要求横移的加速度达到5 m/s2在其范围内,即能满足横移的加速度要求。

5 结论

(1)本文先介绍了拾取杆在拾取装置中的工作情况,初步设定拾取杆的相关参数,且对于初始参数需要优化改进,并通过运动仿真来观察拾取杆在工作过程中的受力情况。

(2)采用SolidWorks中的Simulation功能对拾取杆模型进行了有限元仿真分析,通过对拾取杆工作过程中的两种情况的仿真结果进行对比,验证了拾取杆在两种情况下的危险点不同。得到的仿真结果显示拾取杆最大应力远小于材料的屈服应力,说明此拾取杆还有优化空间。

(3)在有限元仿真分析的基础上,对拾取杆进行优化设计,优化后的性能更趋于合理,在保证拾取杆强度的同时,提升了拾取过程的稳定性。

(4)在使用SolidWorks软件进行产品设计时,应该充分利用其仿真分析功能,这样可以缩小产品的设计周期,把一些设计缺陷在生产前暴露出来,在各种相关设计中具有良好的应用前景。