智能型规模化膜覆盖好氧堆肥系统设计与试验

2018-10-20孙晓曦崔儒秀马双双韩鲁佳黄光群

孙晓曦 崔儒秀 马双双 韩鲁佳 黄光群

(中国农业大学工学院, 北京 100083)

0 引言

目前,我国农业有机固体废弃物产出量巨大,其中每年畜禽粪便约为38亿t,每年农作物秸秆约为9亿t,但总体利用率不足60%[1],文献[2]中提出:到2020年,全国粪污综合利用率达75%以上。基于我国过量使用化肥所带来的农业成本上升、农产品质量下降、农业生态环境恶化的问题,农业部提出到2020年减少20%果菜茶化肥使用量的目标[3]。

好氧堆肥是实现畜禽粪污资源肥料化利用的重要途径,我国现有的有机肥生产企业多以中小型为主,受成本所限,尚存在生产工艺落后、生产效率低下、能耗较高、生产的有机肥产品质量不高、生产过程环保性较差等问题[4]。半渗透膜覆盖好氧堆肥工艺因其结构简单、操作便利、高效智能、节能环保、经济性较高,可以满足不同客户的不同需求,从而能够解决上述问题[5-8]。

通过智能控制通风的方式,实现好氧堆肥过程中温度、氧浓度、水分的调节,可促进好氧堆肥的过程良性化。国内外学者基于不同类型好氧堆肥工艺研制了智能控制系统,并用于试验或实际生产[9-12]。笔者所在团队率先在国内研发了智能型膜覆盖好氧堆肥反应器系统[13]。基于前期研究基础,本文设计一种适用于规模化生产的节能环保智能型膜覆盖好氧堆肥系统,旨在满足规模化膜覆盖好氧堆肥的绿色生产和智能化需求。

1 系统设计

智能型膜覆盖好氧堆肥系统包括传感系统、总控系统、风控系统及覆膜系统4部分,图1是该系统的设计思路及方案。

图1 膜覆盖好氧堆肥系统设计思路及方案Fig.1 Designing scheme of membrane-covered system

1.1 总控系统

图2是总控系统的三维结构及操作界面的结构功能示意图。

总控系统作为智能型膜覆盖好氧堆肥系统的核心,主要用于对接各子系统,收集并处理来自各子系统的数字信号或模拟信号,并将其以模拟信号或数字信号输出,这种模拟信号可以在人机交互界面(Human machine interface,HMI)显示,也可通过通用串行总线(Universal serial bus,USB)接口以Excel文件的形式导出,或者通过接入该系统的计算机(Personal computer,PC)端查看。此外,总控系统具备控制各子系统的功能,目前该系统主要通过手动控制、自动控制及智能反馈控制3种方式用于各子系统的控制。上述功能实现所依赖的核心模块主要包括可编程控制器(Programmable logic controller,PLC)(T16S2R、T16S0R、S20M2R、S16M2R,厦门海为科技有限公司)模拟量模块(S04AI、S08AI)以及人机交互界面(C10,厦门海为科技有限公司)。

总控系统与各子系统的信号传递主要通过有线或无线两种方式,其中总控系统与传感系统的信号传递是通过P16型航空插头(宁波市重强电器有限公司)和电缆线实现。总控系统与风控系统以及PC端的信号传递则是通过无线方式(ZigBee)实现,这种无线功能的实现主要依赖于人机交互界面其本身具备无线功能以及总控系统与风控系统内部均配置的H0Z1B型无线通讯模块(厦门海为科技有限公司)。无线通讯方式一般分为两种:一种是基于以上无线通讯模块的局域网内通讯的功能,另一种则是基于具备云传输功能的人机交互界面,通过让系统接入互联网,则可使用相应的云平台操作软件实现PC端、手机端和该系统的云数据互通及云范围内的远程控制。

为维持总控系统各模块的正常供电运转,系统内部还接入了24V6EP1 332-1LA10型电源模块(西门子股份有限公司),用于将220 V交流电转化为各控制元器件模块工作所需的24 V直流电。为防止过载情况下电流过大可能会对各元器件造成的损坏,该系统配备了微型断路器(IC65N 2P C2,IC65N 2P C4,IC65N 4P D20,施耐德电气有限公司)。

图3 风控系统结构示意图Fig.3 Schematic diagrams of blower control system1.无线通讯模块 2.模拟量模块 3.微型断路器 4.变频器 5.流量计接口 6.工作指示灯 7.电源开关 8.保险丝 9.外接电源插口 10.风机接口 11.散热器

1.2 风控系统

风控系统属于子控制系统,其主要作用是用于连接位于不同位置的风机以及流量计,从而实现总控系统-风控系统-风机-流量计的信号互通。风控系统的核心部件是6SL3210-5BE31-1UA0型变频器(西门子股份有限公司),变频器接受总控系统的信号指令,并根据指令内容通过调整风机工作电源频率的方式控制调节风机风量。风控系统配有流量计用于测量各管路进风流量,本系统所选用的流量计为VT2WE二线E系列涡街式流量计(安徽皖科电子工程有限公司),其工作温度范围为0~50℃,压力上限38 kPa,量程0~480 m3/h,精度±0.5%,响应时间6 s。该类型流量计主要用于工业管道介质流体(如气体、液体、蒸汽等多种介质)的流量测量,其特点是压力损失小,量程范围大,精度高,在测量工况体积流量时几乎不受流体密度、压力、温度、粘度等参数的影响[14],故该类型流量计适用于监测通风管路的进风流量。变频器、流量计向主控系统的信号传递过程可描述为:变频器或流量计输出4~20 mA电流信号,经无线通讯模块传送至PLC的模拟信号采集模块,再经无线模块传输至主控系统,经PLC的中央处理器(Central processing unit,CPU)处理之后,通过以态网的通讯方式将信号传输至触摸屏。图3是风控系统的结构图,与总控系统相似,风控系统配置了模拟量模块、无线通讯模块、航插插头、24 V电源模块以及微型断路器等功能模块,以满足其数据采集传输、控制、电路保护等功能的实现。

1.3 传感系统

传感系统主要用于采集好氧堆肥过程中的关键性指标数据,本系统主要选用了温度、氧浓度及压力作为监测主要参数。选用PT100(铂热电阻)温度传感器,该类型的传感器因具备精度高、响应时间短、测量范围广的优势而被普遍用于好氧堆肥的监测领域[9,15],本温度传感器选用德国贺利氏公司生产的M222型传感器,该传感器的定制量程为-50~100℃,响应时间为30 s以内,稳定时间为4 min以内,精度为±0.5%。在实际监测过程中,将传感器探头依照3个垂直梯度装在一根长1.05 m的金属套管中,并进行后续加工形成了三梯度插入式的温度在线监测装置,该装置的可监测深度分别为堆体下1.05、0.7、0.35 m。该温度传感器与主控系统的信号传输过程可简单描述为:温度传感器输出PT100电信号并经由热电阻模块(H04RC、H08RC,厦门海为科技有限公司)将PT100电信号放大传输至PLC的CPU进行处理,CPU再通过以太网的通讯方式传输到触摸屏,触摸屏主机经过处理后呈现出温度数值。

压力监测选用工业内常用的WNK59M3型扩散硅式智能压力传感器(安徽皖科电子工程有限公司),该传感器的常规量程最大为700 Pa,但其量程比可达100,响应时间为200 ms,传感器精度受温度的影响为每10℃变化±0.045%。该压力传感器精度高,响应时间快,抗过载能力强,适用于本领域的堆体内气体压力的监测。压力传感器与主控系统的信号传输过程可描述为:压力传感器将采集到的信号转换成4~20 mA的电流信号,经电缆传送至PLC的模拟信号采集模块,经PLC的CPU处理之后,通过以太网的通讯方式将信号传输至触摸屏,触摸屏主机经过处理后呈现出压力数值。氧浓度监测由于在预试验阶段采用插入式的氧化锆氧浓度传感器效果不理想,氧浓度传感器防水性能未到达预期,故选用外源设备——英国Geotech公司生产的Biogass 5000进行监测。为更准确便捷地监测堆体内压力及氧浓度,压力监测装置与氧浓度传感器前端连接了具备通气作用的插入式不锈钢套管。

1.4 覆膜系统

覆膜系统主要包括半渗透性功能膜以及膜密封装置两部分。其中,半渗透性功能膜需要具备良好的防水透湿性能,以保证堆体内的水分在高温发酵期处在一个相对平衡的状态,并保证堆体后期的含水率可通过持续的水蒸气散失降至30%左右。此外,半渗透性功能膜需要具备良好的选择透过性,以减少10 μm以上的颗粒物、病原菌以及臭气等有害物质的挥发。因用于强制通风好氧堆肥过程的功能膜会在堆体曝气时受到一定气压(3 000~5 000 Pa),故该膜材料的力学强度需达到一定要求。以聚四氟乙烯为核心材料的膜材料可具备以上功能特性[16],近年来已经被用于膜覆盖好氧堆肥工艺中[5,6,13,17],故本文选用的半渗透功能膜为志腾堆肥膜(青岛志腾科技有限公司),其主要参数如表1所示。膜密封装置,因所采用的好氧堆肥基础设施不同而不同,如图4所示,本文基于槽式堆肥,利用翻抛机轨道构建了适用于槽式翻抛的膜密封装置。

表1 半渗透膜参数Tab.1 Parameters of semi-permeable membrane

图4 膜密封装置示意图Fig.4 Schematic diagram of membrane sealing device1.堆肥槽墙体 2.六角螺栓 3.六角螺母 4.工字钢(翻抛机轨道) 5.槽钢 6.功能膜

1.5 控制工艺及外形设计

控制工艺程序是以PLC编程软件HaiwellHappy(V2.2.4)为基础,通过组态软件内部的各模块功能的调用、组合、编辑形成了满足膜覆盖好氧堆肥过程参数控制的工艺操作界面。图5是工艺操作界面图,其中图5a为数据显示界面图,可实时显示好氧堆肥过程中各接口对应的温度、压力、氧浓度、流量以及各风机的实际工作频率。图5b是参数设定界面,主要用于设定风机的通风方案,从左至右的5栏分别代表以时间、流量、压力、氧气以及温度作为基本参数进行通风调节的5种智能反馈模式,每一栏都可以通过设定反馈值或者反馈区间两种方式进行参数反馈控制,当实际值与所设参数值不符时,反馈控制功能启动,风机以最初设定的反馈工作值或区间进行调节直至实际值与所设参数值符合。此外,每一栏上部设有反馈参数功能选择按钮与反馈目标风机选择按钮,操作中可根据实际需求实现多参数多风机的灵活反馈功能。图5c是针对系统内重要传感器损坏而启用系统外部的设备时提出的通风工艺备用解决方案,其实现流程为:首先由技术人员根据前几批试验的历史数据或文献里的数据,输入不同目标值(氧浓度、温度)下的通风参考方案(通风量、通风间隔),其次手动输入用外源设备所测的数值,则该模块会根据参考方案自动确立通风方案。图5d则是根据各参数所绘制的参数变化曲线。

图5 工艺操作界面示意图Fig.5 Operation interfaces of process

2 性能试验

2.1 试验设计

基于以上膜覆盖好堆肥智能监测装备,进行了性能试验,针对其主要测定参数及性能稳定性进行了检验。本次试验所采用的原料是北京市顺义区周边奶牛养殖场生产的奶牛粪便,以及密云区农机合作社提供的打捆玉米秸秆,两者比例调至质量比大约10∶1,并添加40%的腐熟堆肥用于调节水分。

试验采用堆肥槽由北京市北郎中有机肥料厂提供(长44 m,宽3.85 m,高1.8 m),试验时覆盖半渗透膜(图6c),覆膜方案与预设方案一致(图6h)。曝气采用一台最大通风量可达3 100 m3/h的离心风机并经由改良过的通风管路实现(图6d)。总控系统设备平台(图6a)、风控系统设备平台(图6b)、温度监测装置(图6e)、压力监测装置(图6f)、氧浓度监测装置(图6g)与上文所述一致。

2.2 结果与讨论

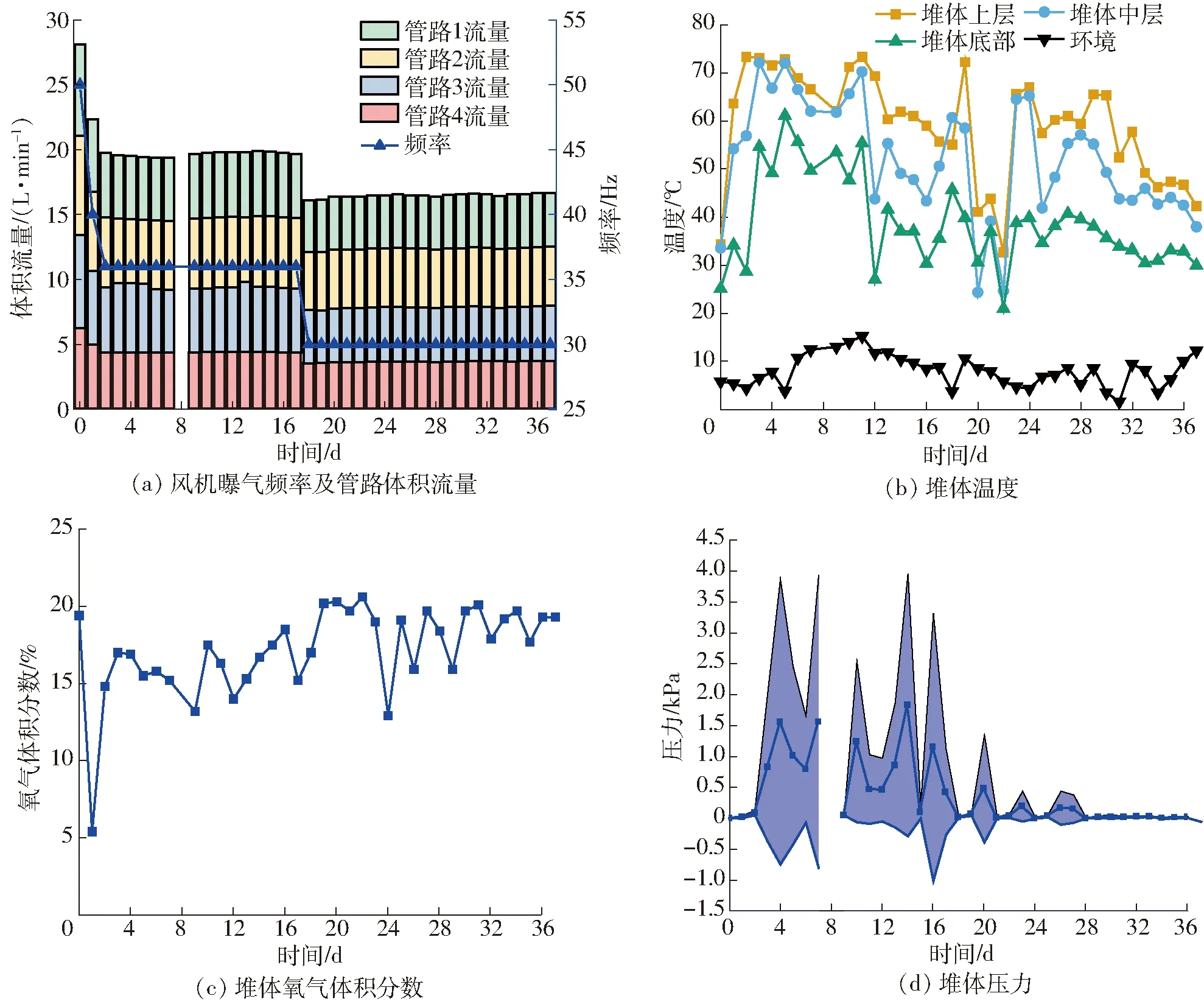

图7a为本次试验的体积流量及频率变化曲线,本次试验采用4条通风管路送风至堆体的4个不同方位,由图7a可知,各管路的体积流量差别不大,基本上满足送风的均匀性。综合频率变化及体积流量变化来看,变频调节的方式稳定性高,相同频率下的体积流量基本趋于平稳。体积流量与频率在第8天的缺失是因为第8天全天进行了翻抛。

图7b为本次试验的温度变化曲线,在该系统控制下的堆体发酵情况较为良好,最高温度达到了70℃以上,且高温持续时间较长,符合国家粪便卫生化处理需求[18]。此外,温度曲线在第22天时发生骤降,是由夜间环境温度过低导致的系统暂时性失灵所致,此外获取稳定温度约需8~10 min,比预计的4 min要长。图7c是氧浓度变化曲线,由图可知,堆体内氧气体积分数基本高于5%,证明覆膜系统作用下的堆体好氧程度较高,与已报道文献中合理的氧浓度区间范围一致[19]。

图6 堆肥试验过程Fig.6 Test pictures of compost process

图7 好氧堆肥过程参数监测结果Fig.7 Monitoring results of aerobic compost process parameters

压力分布是覆膜型好氧堆肥关注的重点过程指标,基于此可判断堆体内的通风是否良性,氧浓度分布是否均匀。根据所测的整个堆体的压力分布箱图可知(图7d),相同时间内,堆体不同位置压力差异较大,不同时间点压力也各不相同,自16 d之后,大部分压力基本上趋于零,这与文献[13,20]报道的压力分布规律差异较大。结合实际监测情况判断,一方面是由于插入式压力监测装置容易产生堵塞,一方面是由于堆体内气孔分布不均,堆体内气压不便采集所致。

与此同时,本系统的使用使得曝气方式更加智能、曝气效率更高,并降低了翻抛机的使用频率,从而在节能降耗方面表现优异。而覆膜系统的存在则可显著降低温室气体及环境恶臭气体的排放,该设备系统环保性表现优异。

3 结论

(1)设计了一种适用于规模化生产的节能环保智能型膜覆盖好氧堆肥系统,主要包括总控系统、风控系统、传感系统和覆膜系统4部分,具备在线监测、数据导出、无线通讯和智能反馈控制功能。该系统智能化程度显著提升,生产能耗和气体产排显著降低。

(2)利用所设计的节能环保智能型膜覆盖好氧堆肥系统进行性能试验,结果表明:该系统在实际应用中,可实现较高的好氧堆肥发酵智能化控制水平,且实际发酵效果良好。