胡萝卜缨果拉拽式分离装置设计与试验

2018-10-20曾功俊陈建能夏旭东

曾功俊 陈建能 夏旭东 叶 军

(1.浙江理工大学机械与自动控制学院, 杭州 310018; 2.浙江工业职业技术学院, 绍兴 312000; 3.浙江省种植装备技术重点实验室, 杭州 310018)

0 引言

我国胡萝卜种植面积和总产量都稳居世界前三,但是大多地区仍然采用人工收获,人工收获劳动强度大、效率低[1-4]。目前大量农村劳动力流向城市,雇工难、费用高,胡萝卜机械化收获势在必行[5-7]。

胡萝卜收获包括胡萝卜拔起、输送、缨果分离等过程。缨果分离过程实现了胡萝卜缨与果实的分离,是收获过程最重要的工序。胡萝卜缨果分离效果直接影响到胡萝卜收获效果、损伤率、一致性,进而影响胡萝卜货架期长短。现有缨果分离方式主要有双圆盘割刀式分离和拉拽式分离两种[8-9]。金鑫等[10]在统计分析主要胡萝卜品种物理特性参数的基础上,设计了一种由平板式齐平器、 水平夹持输送机构、双圆盘式切秧机构和上水平夹持输送机构等组成的胡萝卜根茎分离装置,该结构复杂,安装、拆卸较困难。丹麦ASA-LIFT公司研制出一种结构简单、可靠性高的拉拽式胡萝卜收获机,但因技术不成熟,损伤胡萝卜和缨果分离不彻底时有发生,分离效果和工作性能还有很大的提升空间,不能直接引进推广。

为了优化胡萝卜缨果拉拽式分离装置的设计参数以提高胡萝卜缨果分离效果,本文建立胡萝卜缨果拉拽式分离装置的数学模型,分析胡萝卜缨果拉拽式分离装置的参数对缨果分离性能的影响;设计拉拽式胡萝卜缨果分离试验台并进行正交试验,获得一组最佳参数。

1 胡萝卜缨果拉拽式分离装置工作原理与结构

1.1 工作原理

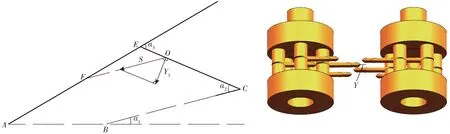

图3 拉拽杆与胡萝卜作用速度分析Fig.3 Analysis of pull rod and carrot velocity

胡萝卜收获机收获过程主要包括胡萝卜拔取、输送和缨果分离[11-14]。胡萝卜缨果拉拽式分离装置主要由输送装置和拉拽装置组成,如图1所示。拉拽式胡萝卜收获机作业时,首先将胡萝卜从泥土中拔取出来,再通过输送带将胡萝卜缨夹持并沿着输送带方向往上输送,两组拉拽杆在液压马达带动下拉拽胡萝卜,在拉拽杆和输送带的共同作用下实现胡萝卜缨果分离。

图1 胡萝卜收获机及拉拽式缨果分离装置简图Fig.1 Diagrams of carrots harvester and pull type tassel fruit separating device1.从动带轮 2.输送带 3.拉拽装置 4.张紧轮 5.输送带液压马达 6.拉拽杆液压马达

1.2 结构特点

拉拽装置是拉拽式胡萝卜收获机的关键部件,如图2所示,主要由拉拽杆和圆盘组成。拉拽装置工作时,动力装置带动主动圆盘转动,然后主动圆盘带动拉拽杆的一端在圆盘平面做圆周平动,拉拽杆另一端推动从动圆盘转动。拉拽装置具有结构简单、可靠性高和适应性好等特点;相对于缨果切割式分离方式,拉拽式的分离效果好并且胡萝卜没有切伤现象。

图2 拉拽装置结构图Fig.2 Structure diagram of pulling device1.主动圆盘 2.拉拽杆 3.从动圆盘

2 胡萝卜缨果拉拽式分离装置运动学分析

2.1 运动学模型的建立

2.1.1胡萝卜被拉拽的速度计算模型

工作时,拉拽杆与胡萝卜作用的速度分析如图3所示。图中,θ为圆盘的转角,输送带线速度v1的方向与AD平行,HC∥OF。拉拽杆与胡萝卜相互作用时的作用力远大于胡萝卜自身的重力,在对胡萝卜进行运动分析的过程中忽略胡萝卜自身的质量。

根据图3中的几何关系,由v1的方向与AD平行得:β1=α3,β2=β9;由HC∥OF得:β3=α2;又由△EFO得:α3=β3+β7,故β7=α3-α2;由v2的方向与EC垂直得:β3+β4=0.5π,得β4=0.5π-β3=0.5π-α2;由四边形ABCE得:α3+α1=β8+α2,故β8=α3+α1-α2;由OM⊥AM,则在△BMH中有β11=0.5π-α1(β11为∠BHM),β10=0.5π-α1;又在△OHC中,β6+β10+α2=π,得β6=0.5π+α1-α2;由β6+β5=0.5π得β5=α2-α1;由β6+β1+β2=π得β2=0.5π+α2-α1-α3。

根据前面的分析可得,输送带沿竖直方向的速度分量vZ1、拉拽杆作用在胡萝卜上的速度沿竖直方向的分量vZ2、胡萝卜在拉拽杆作用下相对于输送带沿竖直方向的速度vZ分别为

vZ1=v1cosβ2=v1cos(0.5π+α2-α1-α3)

(1)

vZ2=v2cosβ5=v2cos(α2-α1)

(2)

vZ=vZ1+vZ2=v2cos(α2-α1)+

v1cos(0.5π+α2-α1-α3)

(3)

图4 两相对拉拽杆的垂直间距分析Fig.4 Analysis of vertical interval between two relatively pull rods

式中v1——输送带的实际线速度

v2——胡萝卜在杆作用下的实际速度

α1——圆盘和水平面的夹角

α2——圆盘和拉拽杆的夹角

α3——输送带和拉拽杆的夹角

当拉拽杆所在圆盘以转速n转动时,拉拽杆在圆盘平面上纵向的平移速度为

v=2πnRsin(2πnt)

(4)

式中R——拉拽杆的圆周运动半径

t——圆盘转动时间

在拉拽杆的作用下可得胡萝卜的实际运动速度为

v2=vcosβ4=vcos(0.5π-α2)

(5)

综合得出,胡萝卜在拉拽杆作用下相对于输送带沿竖直方向的速度为

vZ=2πnRsinα2cos(α2-α1)sin(2πnt)+

v1sin(α3-α2+α1)

(6)

2.1.2拉拽杆位移分析

由图3中圆盘的结构简图可得,两相对拉拽杆的水平距离为

X=L+Rcos(1.5π-β-2πnt)-

Rcos(1.5π+2πnt)-2l

(7)

式中L——两组拉拽杆所在圆盘的中心距

β——两组拉拽杆的相对安装相位角

l——拉拽杆的偏移距离

当拉拽杆所在圆盘以转速n转动时,拉拽杆在圆盘的作用下在圆盘平面内随圆盘转动,以R为半径做圆周平动。如图4所示,S为拉拽杆沿OF方向的位移,Y1为拉拽杆沿垂直于拉拽杆方向的位移,则

S=Rsin(2πnt)

(8)

Y1=Rsin(2πnt)sinα2

(9)

由于两相对的拉拽杆安装在两个转向相反的圆盘上,并且相差角度为β的相位角,则可以得到两相对拉拽杆的垂直间距

Y=Rsin(1.5π-β-2πnt)sinα2-

Rsin(1.5π+2πnt)sinα2

(10)

2.2 运动学参数分析

2.2.1主要参数对拉拽杆速度的影响

分析式(6)可知,拉拽杆速度曲线整体呈正弦曲线变化。圆盘和拉拽杆的夹角α2的变化使拉拽杆速度曲线整体上下平移,同时也会改变速度曲线波峰的陡峭程度;输送带和拉拽杆的夹角α3的变化使拉拽杆速度曲线整体上下平移;拉拽杆的圆周运动半径R的变化会改变拉拽杆速度曲线波峰的陡峭程度;输送带速度v1的变化使拉拽杆速度曲线整体上下平移。

2.2.2主要参数对两组拉拽杆相对水平间距的影响

分析式(7)可知,两组拉拽杆相对水平间距曲线呈余弦曲线变化。两组拉拽杆的相对安装相位角β的变化使两相对拉拽杆水平间距曲线整体左右平移,同时波峰的大小也有变化;两组拉拽杆所在圆盘的中心距L的变化只会使两相对拉拽杆水平间距曲线整体上下平移;拉拽杆的圆周运动半径R的变化只会改变两相对拉拽杆水平间距曲线波峰的陡峭程度;输送带的速度v1的变化只会使两相对拉拽杆水平间距曲线整体上下平移。

2.2.3主要参数对两组拉拽杆相对垂直间距的影响

分析式(10)可知,两组拉拽杆相对垂直间距曲线整体呈正弦曲线变化。两组拉拽杆的相对安装相位角β的变化使拉拽杆垂直间距曲线整体左右平移,同时波峰的大小也有变化;圆盘和拉拽杆的夹角α2的变化只会改变拉拽杆垂直间距曲线波峰的陡峭程度;拉拽杆的圆周运动半径R的变化只会改变拉拽杆垂直间距曲线波峰的陡峭程度。

可见,拉拽杆所在圆盘的转速n、拉拽杆与输送带夹角α3及输送带的速度v1会影响拉拽杆与胡萝卜相互作用时的速度,对胡萝卜缨果分离的效果有影响,故n、α3和v1是设计拉拽式胡萝卜收获机的关键参数。L、R和β等参数主要是影响拉拽杆的水平间距和垂直间距,对胡萝卜缨果分离效果的影响甚小,故本文重点研究参数n、α3和v1对胡萝卜缨果分离效果的影响。

3 胡萝卜缨果拉拽式分离试验

3.1 试验台

3.1.1试验台总体设计

图7 拉拽装置主要部件Fig.7 Main components of pulling device1.齿轮箱 2.支架 3.弧形槽孔 4.托盘 5.圆盘

胡萝卜缨果拉拽式分离试验台主要由机架、输送装置和拉拽装置3部分组成,输送带和拉拽杆的动力由不同的电动机提供。 两圆盘的中心距L为200 mm,两组拉拽杆的相对安装相位角β为36°,拉拽杆的偏移距离l为55 mm,圆盘和拉拽杆的夹角α2为30°,由式(7)和式(10)计算得两组拉拽杆最小水平间距为15.3 mm,最小垂直间距为17.6 mm。图5为试验台简图,图6为试验台实物。

图5 胡萝卜缨果拉拽式分离试验台简图Fig.5 Diagram of pull type carrots with fruit separation test bench1.从动带轮 2.胡萝卜 3.输送带 4.机架 5.从动圆盘 6.拉拽杆 7.主动带轮 8.主动圆盘 9.拉拽减速装置 10.拉拽杆调速电动机 11.输送减速装置 12.输送带调速电动机

图6 胡萝卜缨果拉拽式分离试验台Fig.6 Test bench of pull type carrots with fruit separation1.角钢 2.输送装置 3.拉拽装置 4.方钢 5.机架

拉拽装置主要由调速电动机及减速装置部件(图7a)、拉拽杆(图7b)和托盘(图7c)等部分组成。调速电动机提供动力经减速装置传递到主动圆盘,主动圆盘驱动拉拽杆转动,从而带动从动圆盘转动。从动圆盘托盘通过螺栓与机架竖直边上的角钢相连,托盘上有圆弧形槽孔便于托盘调节角度,角钢上有腰型孔方便调整托盘在机架上的安装位置。齿轮箱通过螺栓与机架斜边上的方钢相连,齿轮箱支架上有圆形槽孔便于齿轮箱调节安装角度,方钢上有腰型孔,方便调整齿轮箱在机架斜边上的安装位置[15-16]。通过改变拉拽装置的托盘和齿轮箱与机架的位置关系来调节拉拽杆与输送带的夹角。在安装拉拽杆时,借助倾角传感器保证拉拽杆主动圆盘和从动圆盘的端面平行,误差不超过0.5°。

3.1.3试验台输送装置

如图8所示,输送装置主要由调速电动机、减速装置、输送带和张紧轮等部分组成。输送装置由调速电动机驱动减速装置,从而驱动输送带转动,两条输送带相互作用带动夹持在输送带中间的胡萝卜缨沿输送带向上运动。为了保证输送带夹持胡萝卜缨的过程中胡萝卜缨既不会滑落也不会被输送带夹断,本试验台的输送带为表层涂有金刚砂的多层复合型EVA输送带。由于本试验要测试多组不同的参数,为了保证输送带的夹持效果,张紧轮的位置可调,通过安装在机架上的张紧轮支撑架并由螺母紧固的方式调整并紧固张紧轮的位置。

图8 输送装置Fig.8 Conveying equipment1.减速装置 2.输送带 3.张紧轮

3.2 正交试验

胡萝卜缨果分离效果的评定指标主要有成功率、一致性和损伤率。成功率是指试验过程中胡萝卜缨果分离成功的概率;一致性是指胡萝卜缨果分离之后顶部均不留缨的胡萝卜(图9b)占试验样本的比例;损伤率是指胡萝卜在缨果分离过程中由于拉拽杆敲击、摩擦胡萝卜顶部造成胡萝卜损伤的概率。从前面的理论分析可知,n、α3和v1是设计胡萝卜缨果拉拽式分离装置的关键参数,因此以n、v1和α3为试验因素进行正交试验。

图9 胡萝卜缨果分离正交试验Fig.9 Orthogonal test of carrots with separation

3.2.1试验方案设计

每个试验因素设计水平如表1所示。参考拉拽式胡萝卜收获实际工作情况可知,拉拽杆转速为120~200 r/min时,拉拽杆的转速对胡萝卜缨果分离成功率的影响显著,故拉拽杆转速取为120~200 r/min;胡萝卜收获机正常工作时输送带的线速度约1 m/s,故输送带线速度取0.8~1.2 m/s;收获机工作时拉拽杆与输送带的夹角为35°~50°,故拉拽杆与输送带夹角取30°~50°。试验过程中,每组试验选取50个处于收获期的胡萝卜样品进行试验,观察胡萝卜缨果分离效果,记录试验数据[17-19]。

表1 正交试验因素水平Tab.1 Factors of orthogonal test

3.2.2试验材料与过程

在笔者走访养殖场的过程中,发现有许多人面对现在的高压政策有点无所适从,尤其是一些中小规模的鸡场,甚至觉得蛋鸡是不是就不能养了。其实大可不必担心,在当前的情况下,之所以用药是因为鸡群发病,而只要控制了鸡群的发病情况,用药自然就会减少,这需要多个方面的努力。

在浙江杭州下沙地区农田试验地里培育浙江地区普遍种植的“新红胡萝卜”品种,选取成熟期的胡萝卜作为试验样品,将若干已经制备好的试验样品分成9个组,每组50棵[20-21]。调整试验台的参数按照正交试验流程分组进行试验,试验过程如图9所示。

3.3 试验结果及分析

试验设计与结果如表2所示,A、B、C分别为拉拽杆转速、输送带线速度、拉拽杆与输送带夹角水平值。

表2 胡萝卜缨果拉拽式分离正交试验设计与结果Tab.2 Design and results of pull type carrots with separation of orthogonal test

3.3.1试验因素主次顺序分析

为了评价各因素对胡萝卜缨果分离效果的影响程度,本试验采用极差R作为评价指标分别评价各因素对胡萝卜缨果分离结果的一致性、成功率和损伤率影响。采用各因素对应水平试验指标的平均值Ki来评价每个因素各水平对指标的影响。各因素的极差R和指标平均值Ki如表3所示。

表3 各因素的极差Tab.3 Range of factors

3.3.2试验因素显著性分析

将各因素对胡萝卜缨果分离效果的影响值进行方差分析,通过计算结果判断各因素对胡萝卜缨果分离效果影响的显著性。方差分析结果如表4所示,α=0.05。从表4可以看出,拉拽杆的转速和拉拽杆与输送带夹角对拉拽式胡萝卜收获装置缨果分离效果的影响显著,输送带的线速度对胡萝卜缨果分离的效果影响不显著。

表4 各因素对胡萝卜缨果分离效果的方差分析Tab.4 Variance analysis of carrots with fruit separation efficiency

3.3.3试验最优参数组合

通过矩阵分析法计算出影响试验结果的各因素各水平的权重[22]。根据试验对各指标的要求,在求出的权矩阵内找出每个因素中最大值或最小值所对应的水平数,将其作为对应因素的最佳水平,进而找出所有因素的最佳水平搭配组合。

在多因素多水平试验中,因素i的第j个水平上的指标平均值为Kij,极差为Ri。定义指标层的矩阵分别为M、T、S,权矩阵为

K=MTS

其中

影响胡萝卜缨果分离效果的权矩阵计算结果为

由前面的计算可以看出:因素A的3个水平中,A3所占的权重最大;因素B的3个水平中,B3所占权重最大;因素C的3个水平中,C2所占权重最大。权重越大表示对结果的影响程度越高,因此方案A3B3C2为最佳组合方案。即最佳参数组合为:拉拽杆转速为200 r/min、输送带线速度为1.2 m/s、拉拽杆与输送带夹角为40°,这组参数下缨果分离的一致性为97%,成功率为94%,损伤率为7.7%。

4 结论

(1)建立了胡萝卜缨果拉拽式分离装置的运动学分析模型,定性分析了各参数对拉拽杆速度曲线、两组拉拽杆相对水平间距曲线和垂直间距曲线的影响,圆盘和拉拽杆的夹角α2的变化能使拉拽杆速度曲线整体上下平移,并改变波峰陡峭程度;两组拉拽杆所在圆盘的中心距L的变化能使两相对拉拽杆水平间距曲线整体上下平移;两组拉拽杆的相对安装相位角β的变化能使拉拽杆垂直间距曲线整体左右平移,同时改变波峰大小。

(2)设计了胡萝卜缨果拉拽式分离试验台,通过正交试验,得到拉拽杆转速对胡萝卜缨果分离效果影响最大,拉拽杆与输送带夹角对胡萝卜缨果分离效果的影响显著。得到了胡萝卜缨果拉拽式分离装置的最佳参数组合:拉拽杆转速为200 r/min、输送带线速度为1.2 m/s、拉拽杆与输送带夹角为40°,此时缨果分离的一致性为97%,成功率为94%,损伤率为7.7%。