超低强度高流动水下不分散混凝土的配制研究

2018-10-19周绍豪石正雄张若钢刘可心阳俊

周绍豪 ,石正雄 ,张若钢 ,刘可心 ,阳俊

(1.中南安全环境技术研究院股份有限公司,湖北 武汉 430071;2.中交武汉港湾工程设计研究院有限公司,湖北 武汉 430048)

0 引言

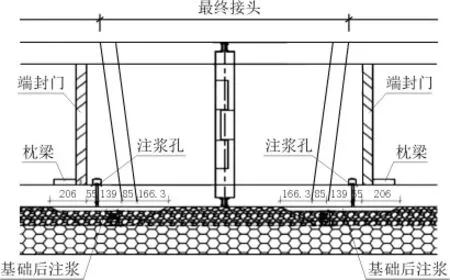

某工程海底沉管隧道采用先铺碎石基础,为保证最终接头下放装置的空间,在接头两侧预留2陇碎石基础未铺设,为保证基础的密实度,提高地基均匀性,在最终接头形成整体刚性结构之后需对未铺设基础进行后注浆处理,后注浆示意如图1所示。注浆直径为6.5m,注浆最大半径为3.9m,高度0.6m,为水下注浆,无振捣,因此注浆材料需在水下有良好的流动性及自密实性。为保证与碎石基床相匹配的强度,注浆材料强度约0.5MPa。以往的工程经验,基础后注浆材料多采用砂浆填充[1],泌水率大,水下抗冲刷能力差,因此,本工程后注浆材料拟采用超低强度、大流动、水下不分散混凝土。本文以工程为背景,研究了超低强度、大流动、水下不分散混凝土的配制方法。

图1 后注浆基础示意

1 试验

1.1 原材料

(1)水泥:华润水泥(平南)有限公司P·Ⅱ42.5水泥,密度3.11g/cm3,28d 抗压、抗折强度分别为 54.0、8.9MPa。

(2)粉煤灰:江苏谏壁电厂(镇江华源)Ⅰ级粉煤灰,细度(45μm筛筛余)为9.0%,需水量比为98%。

(3)惰性掺合料:连州金福粉体科技有限公司生产的400目石灰石粉,细度(45μm筛筛余)为0.2%,流动度比100%,7d活性指数68%;膨润土,200目通过率95%。

(4)粗骨料:采用粒径5~10 mm和10~20 mm骨料按1∶3的质量比配合使用,5~20 mm粒径骨料孔隙率为39%,含泥量0.6%,压碎指标6%,颗粒级配如表1所示。

表1 粗骨料的颗粒级配

(5)砂:西江河砂,细度模数 2.60,密度 2.55 g/cm3,堆积密度1.58g/cm3,颗粒级配如表2所示。

表2 细骨料的颗粒级配

(6)外加剂:采用江苏博特复合减水增粘剂FF-55及增粘剂AD-300B,2种外加剂均为白色粉末。FF-55掺量为1%时减水率为20%,AD-300B为羧甲基纤维素类,7 d水陆强度比为80%。

1.2 试验方法

混凝土自密实性能(流动性):坍落扩展度、T500、V型漏斗流下时间试验方法参照日本土木协会JSCE—D101《自密实混凝土施工指南》进行。

水下不分散性能:试件成型方法、悬浊物含量、pH值、水陆强度比参照DL/T5117—2000《水下不分散混凝土试验规程》和DL/T 5100—2014《水工混凝土外加剂技术规程》进行。

1.3 混凝土配合比

由于混凝土强度超低,所以无明确的配合比设计方法参照。本配合比的设计思路为:在使用现工程混凝土原材料的基础上,通过较低的水泥用量、较高的水胶比,引入大量的气泡、添加惰性掺合料的手段实现混凝土的超低强度;通过充足的浆体、良好的级配、合理的外加剂实现混凝土的高流动性;通过使用性能较优的混凝土增粘剂实现良好的混凝土水下不分散性能。综合超低强度、大流动度、水下不分散性能,研究不同的惰性材料及掺量、水胶比等对混凝土抗压强度、流动性、不分散性能的影响规律,使其达到良好的平衡,并保证其性能满足工程需求。配合比参数设计参考日本土木协会JSCE—D101“增粘剂类自密实混凝土的配合比设计”的要求。试验配合比见表3,砂率固定为45%,通过各外加剂掺量的调整,保证混凝土坍落扩展度为(600±50)mm。

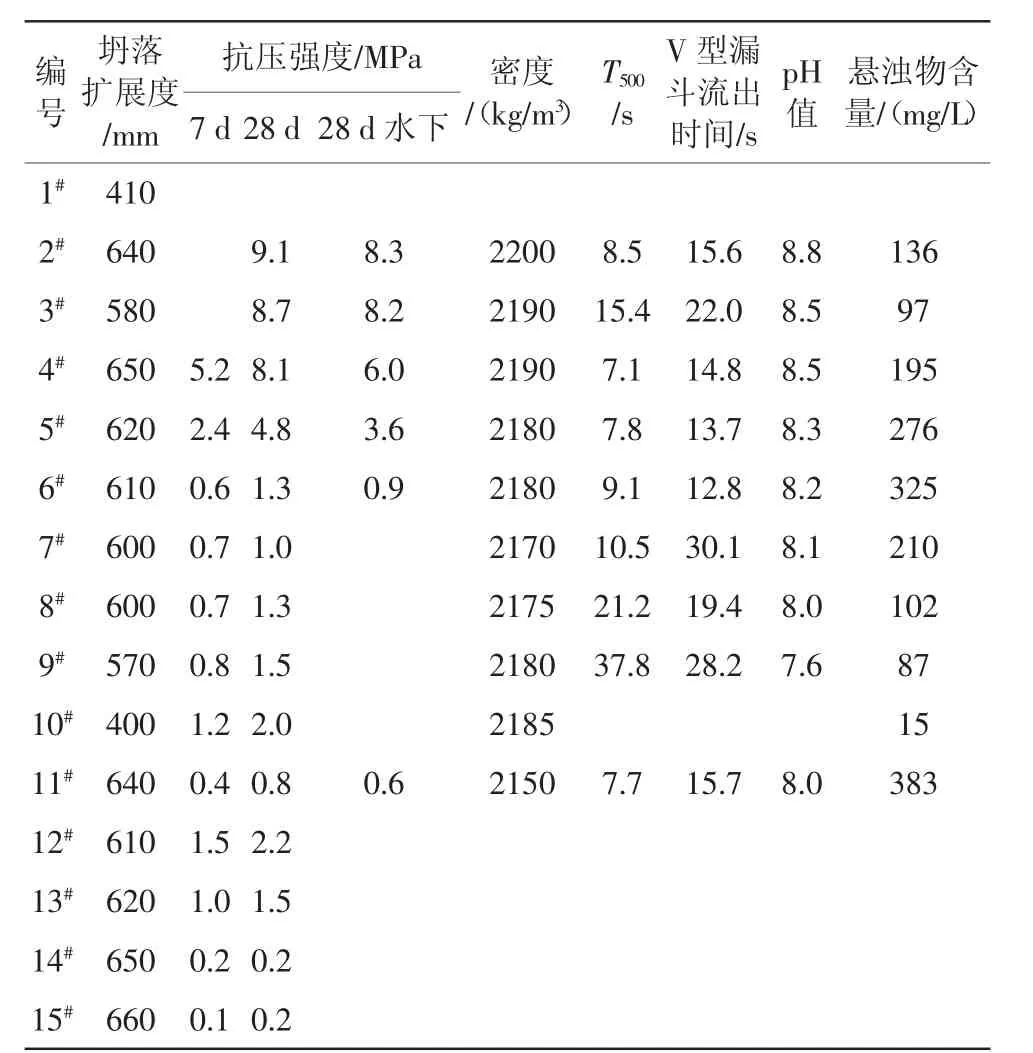

表3 试验混凝土的配合比

2 试验结果与分析

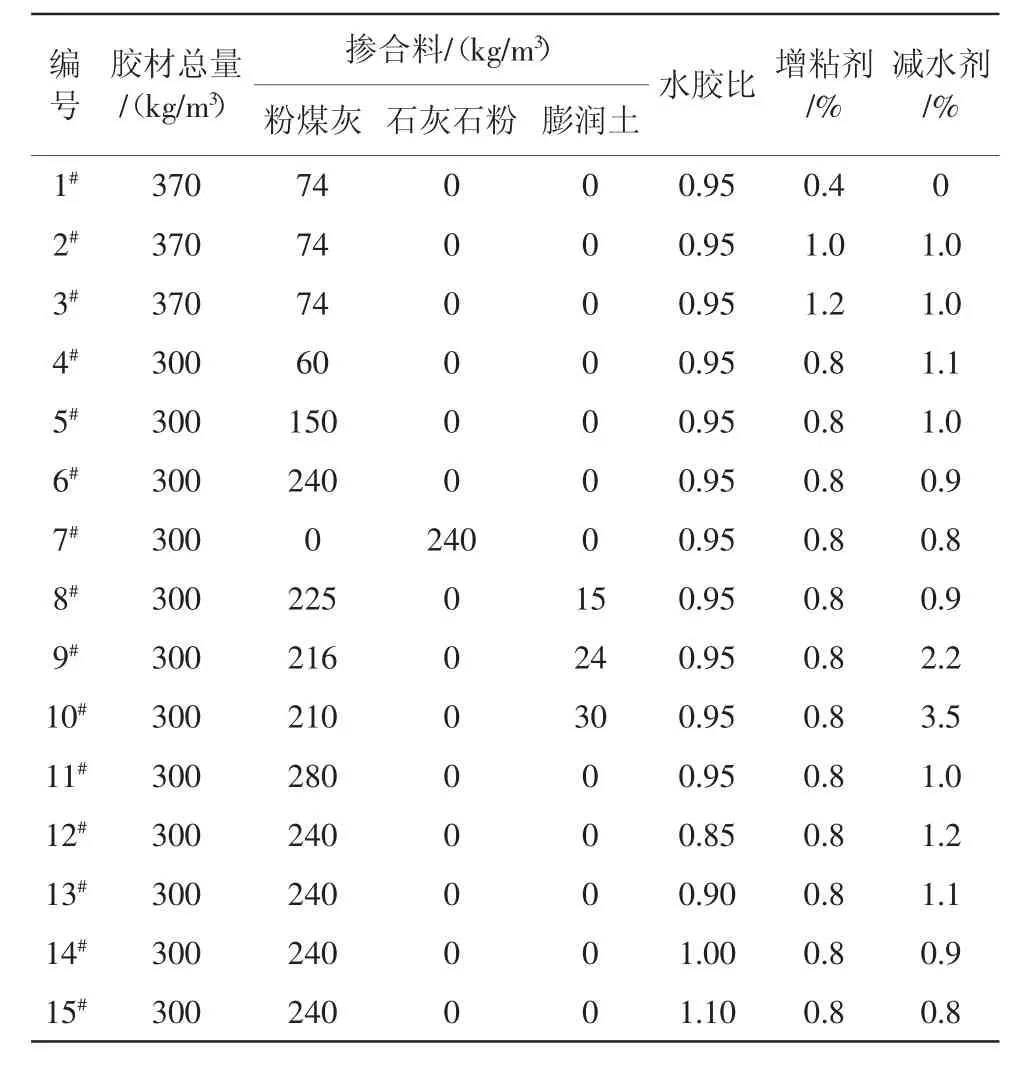

各组混凝土性能测试结果见表4。

表4 各组混凝土的性能

2.1 增粘剂对混凝土性能的影响

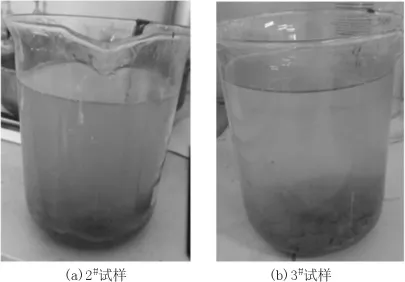

由于本类型配合比用水量大,对混凝土流动性要求较高,增粘剂掺量是普通水下不分散混凝土的数倍。1#、2#、3#试样增粘剂掺量分别为0.4%、1.0%、1.2%。1#试样由于增粘剂掺量低,未掺减水剂,而用水量较高,混凝土离析严重,流动性差。对于2#、3#试样,由表4可以看出,随着增粘剂掺量的增加,混凝土坍落扩展度由640 mm减小为580 mm,T500时间也由8.5 s延长至15.4 s,混凝土流动性明显变差,流速变缓。但悬浊物含量由136 mg/L降至97 mg/L,水下抗分散性增强。2#、3#试样水下不分散性能比较如图2所示。

图2 水下不分散性能比较

试验过程中对混凝土的含气量、凝结时间进行测试,大掺量增粘剂混凝土含气量均大于10%,初凝时间均大于36h,由此可见,大掺量增粘剂会引入大量的气泡,并能显著延长混凝土凝结时间。

图3为成型的大掺量增粘剂混凝土试件。

图3 成型的混凝土试件

由图3可见,大掺量增粘剂混凝土成型后,混凝土表面有大量气泡。但由于混凝土粘度较大,气泡不会逃逸,留在混凝土内形成孔结构,对降低混凝土抗压强度作用明显。随着增粘剂掺量的增加,引入混凝土的气泡越多,因此3#试样较2#试样的28d抗压强度下降4.4%。

2.2 胶凝材料用量的选择

2#、4#试样的水胶比和掺合料比例均相同,胶凝材料总量分别为370 kg/m3、300 kg/m3。表4结果表明:在胶凝材料用量为370 kg/m3、300 kg/m3时,新拌混凝土均能获得良好的自密实性能,这是由于大掺量的增粘剂引入大量的气泡,增加了混凝土浆体的体积,所以较低胶凝材料用量的混凝土包裹性良好,满足高流动性混凝土浆体体积的要求。但随着胶材用量的减小,混凝土的28 d抗压强度由9.1 MPa降至8.1 MPa,悬浊物含量也由136 mg/L增加至195 mg/L,水下抗分散性能变差。试验过程中,当胶凝材料总量降至270 kg/m3时,混凝土和易性明显变差,自密实性能不能达到规范要求。考虑到经济性及超低的抗压强度,在满足规范的胶凝材料用量的前提下,尽可能选择胶凝材料总用量低的配合比,因此,本项目选择胶凝材料用量为300 kg/m3。

2.3 掺合料的种类对混凝土性能的影响

为满足超低强度的要求,引入惰性掺合料石灰石粉和膨润土进行混凝土配合比试验。6#、7#试样的粉煤灰、石灰石粉掺量均为80%,8#、9#、10#试样在6#试样的基础上分别由5%、8%、10%膨润土取代部分粉煤灰。

由表4可以看出:

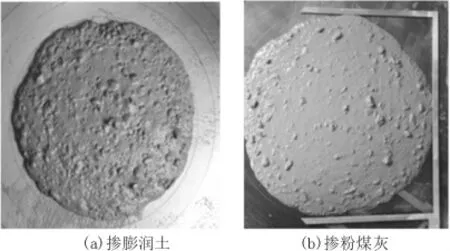

(1)掺入粉煤灰、石灰石粉及5%膨润土时,混凝土的坍落扩展度较为接近。随着膨润土掺量增加,同时提高FF-55复合减水增粘剂掺量,混凝土的坍落扩展度急剧减小;当膨润土掺量为10%时,大幅度提高FF-55复合减水增粘剂用量,混凝土坍落扩展度为400 mm,已不满足自密实混凝土流动性的要求。而随着膨润土的掺入,新拌混凝土T500时间明显延长,达掺入粉煤灰或石灰石粉的2倍以上,混凝土流动速度特别缓慢。因此可知,石灰石粉对混凝土的流动性、流动速度影响不大,而膨润土的掺入使混凝土流动性变差,流动速度急剧变缓。此外,试验过程中还发现,膨润土掺量大于8%时,通过增加FF-55复合减水增粘剂掺量和用水量的方法都无法改善其流动性;随着膨润土的掺入,混凝土比较蓬松(呈蛋糕状),如图4掺入粉煤灰与掺入膨润土的混凝土状态比较。这是由于膨润土能够吸附8~15倍于本体积的水量,吸水后体积膨胀几倍至十几倍[2]。

图4 掺膨润土与掺粉煤灰状态对比

(2)V型漏斗试验是衡量自密实混凝土抗离析性能的重要指标。由表4可见,掺粉煤灰、石灰石粉、5%膨润土V型漏斗流出时间分别为12.8、30.1、19.4 s,说明了掺入石灰石粉混凝土的抗离析性能变差,这是由于石灰石粉颗粒表面比较光滑,对水和外加剂的吸附性很小[3],因此,浆体粘聚性较差,抗离析性能减弱。而掺入膨润土并随掺量增加混凝土浆体黏度增加,虽然混凝土抗离析性增强,但流动速度较为缓慢。

(3)掺粉煤灰、石灰石粉、5%膨润土、8%膨润土、10%膨润土的混凝土悬浊物含量分别为 325、210、102、87、15 mg/L,说明掺入石灰石粉较掺入粉煤灰的混凝土水下不分散性能略优,而掺入膨润土能明显改善混凝土的水下抗分散性能,并随着掺量的增加,改善效果越明显。3种掺合料水下不分散性比较见图5。

图5 3种掺合料水下不分散性比较

(4)掺石灰石粉较掺粉煤灰的7 d抗压强度略有提高,但28d强度有所降低,说明在本体系中掺石灰石粉能降低混凝土的28 d抗压强度,但在超低强度下,下降幅度不明显。而掺入5%膨润土的28d抗压强度与未掺膨润土相当,随着膨润土掺量的增加,混凝土7 d、28 d抗压强度提高,这是由于在低强度范围内,膨润土在混凝土内部结构中不能充当“软弱点”降低混凝土强度,反而通过填充了混凝土内部空隙提高了混凝土的强度。

综合考虑混凝土的性能及施工取材方便,混凝土掺合料以单掺粉煤灰为佳。

2.4 粉煤灰掺量对混凝土性能的影响

4#、5#、6#、11#试样水胶比、胶凝材料用量、增粘剂掺量均相同,粉煤灰掺量分别为20%、50%、80%、93%。通过减水剂掺量的调整,各粉煤灰掺量下混凝土的自密实性能均能满足要求。由表4可知,随着粉煤灰掺量的增加,混凝土的悬浊物含量由195 mg/L增加至383 mg/L,水下抗分散性能变差。这是由于随着粉煤灰掺量的增加,粉煤灰中更多的空心微珠将在浮力的作用下克服增粘剂吸附而飘逸进入水中,使悬浊物含量增加,水下不分散性能下降。粉煤灰掺量80%以内,随着掺量的增加,混凝土7 d、28 d抗压强度急剧下降,粉煤灰掺量超过80%后,抗压强度下降幅度趋于平缓。这是由于在较高的水胶比下,粉煤灰掺量增加时,水泥遇水后产生碱性激发剂Ca(OH)2量减少,粉煤灰的活性效应减弱,因此混凝土强度急剧下降。粉煤灰掺量为80%时,混凝土抗压强度已极低,继续增加粉煤灰掺量,混凝土强度下降空间很小。因此,配制超低强度混凝土,粉煤灰掺量选择80%为宜。

2.5 水胶比对混凝土强度的影响

6#、12#、13#、14#、15#试样水胶比分别为 0.85、0.90、0.95、1.00、1.10,由表4可知,随着水胶比增大,混凝土强度明显降低,当水胶比大于1.00时,由于强度已经很低,继续增加水胶比,混凝土强度下降的空间不大。水胶比在0.95时,混凝土强度接近目标值。

3 结论

(1)相对大掺量的增粘剂,通过引入大量气泡能增加混凝土浆体体积、降低混凝土强度、显著提高混凝土的水下抗分散性能。

(2)超低强度高流动水下不分散混凝土中,掺入石灰石粉能降低混凝土强度,提高混凝土水下不分散性能,但混凝土抗离析性能变差。掺入膨润土,混凝土流动变缓慢,水下抗分散性能显著增强,随着掺量的增加,混凝土强度提高。综合考虑混凝土的性能及施工取材方便,混凝土掺合料以单掺粉煤灰为佳。

(3)增加粉煤灰掺量及提高水胶比是降低混凝土抗压强度最有效的手段,但粉煤灰掺量宜控制在80%以内,水胶比宜不大于1.00。

(4)本研究推荐的配合比(kg)为:m(水泥)∶m(粉煤灰)∶m(水)∶m(细集料)∶m(粗集料)∶m(增粘剂)∶m(减水剂)=60∶240∶285∶718∶877∶2.4∶2.7。