硅粉/SBS复合改性沥青混合料高温性能研究

2018-10-19曹凯徐文远陈丹冯慧敏

曹凯 ,徐文远 ,陈丹 ,冯慧敏

0 前言

近年来,随着“一带一路”等方针政策的推进,我国的道路交通事业无论在规模还是在质量上都在飞速发展[1]。但是路面在使用过程中仍然存在严重的车辙、推移、泛油、拥包、鼓包、裂缝、老化等病害问题[2]。因此,研究综合性能优良的改性沥青及其混合料,延长路面的使用周期,成了解决这些问题的一个重要方法。SBS改性沥青因其具有优良的综合性能而广泛应用于公路建设中,研究复合改性沥青混合料以满足大流量、重荷载、稳定、耐久、高强度的路用性能要求已势在必行。研究发现,无机改性材料硅粉具有储量丰富、成本低廉、比表面积大、导热系数小,热稳定性和吸附能力强等特点,能有效改善沥青混合料的高温、低温、疲劳和水稳定性等性能[3-5]。张旭[6]通过红外光谱,X射线衍射图谱、差热和热重等试验分析了硅藻土的矿物成分和结构,深入研究了硅藻土的改性机理。谭忆秋等[7]对硅藻土改性沥青进行差示热扫描分析后发现,硅藻土能改善沥青及其混合料的低温性能。陈团结等[8]通过热传导性能试验和冻土地区公路温度场有限元分析表明,硅藻土改性沥青混合料阻热性能良好,有利于保持冻土地基的稳定性。

本文立足硅粉作为沥青改性剂的优良特性及其储量丰富、工艺简单、价格低廉等特点,研究制备硅粉/SBS复合改性沥青材料,通过车辙试验分析了油石比、短期老化、碾压次数、水、温度和荷载对其混合料高温性能的影响。

1 硅粉/SBS复合改性沥青的制备方案

1.1 原材料

基质沥青:盘锦AH-90#,其主要技术指标见表1;SBS:4601型,广东惠州李长荣橡胶有限公司生产,其技术性能指标见表2;硅粉:辽宁鞍山鞍美国贸实业开发有限公司生产,其技术性能指标见表3;稳定剂:采用上海肖晃纳米科技有限公司生产的硫粉,其技术指标见表4。

表1 基质沥青的主要技术指标

表2 SBS的主要技术指标

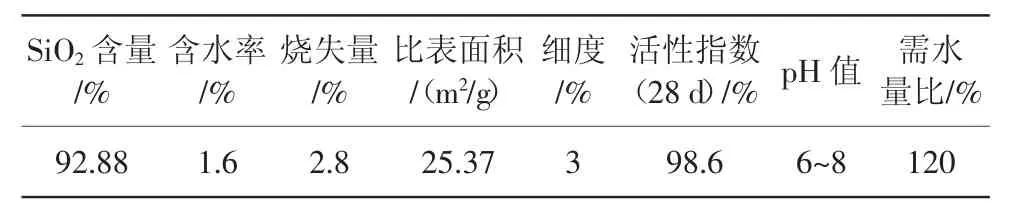

表3 硅粉的主要技术指标

表4 硫粉的技术指标

1.2 硅粉/SBS复合改性沥青的制备工艺

采用FLUKOAF25型改性沥青高速剪切搅拌乳化机,将基质沥青加热至熔融状态后,分别加入基质沥青质量4%和7%的SBS和烘干硅粉,于170~190℃、5000 r/min下在高速剪切搅拌机中搅拌60 min;然后加入基质沥青质量1%的稳定剂(硫粉),继续搅拌30 min,制得成品硅粉/SBS复合改性沥青。

1.3 硅粉/SBS复合改性沥青混合料的配合比设计

复合改性沥青混合料配合比设计选择AC-16型级配,结果见表5。

表5 矿料级配

根据马歇尔试验方法确定AC16-1,AC16-2,AC16-3的最佳油石比分别为5.4%、5.2%、5.3%。

1.4 试验方法

通过车辙试验和浸水车辙试验研究油石比、短期老化、碾压次数、水、温度和荷载对混合料高温性能的影响。车辙试验按照JTGE20—2011《公路工程沥青及沥青混合料试验规程》中的T 0719—2011“沥青混合料车辙试验”进行。浸水车辙试验是将成型好的车辙试件放入60℃恒温水槽中浸水6 h后,再进行车辙试验。

2 结果与分析

2.1 油石比对混合料高温性能的影响

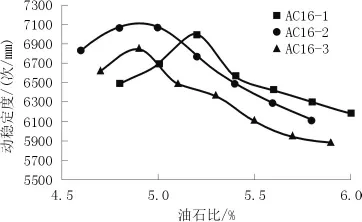

试验采用级配AC16的硅粉/SBS复合改性沥青混合料,以0.2%为间隔,在相应的最佳油石比±0.6%范围内进行车辙试验,测试不同沥青用量条件下硅粉/SBS复合改性沥青混合料的动稳定度,结果如图1所示。

图1 油石比对复合改性沥青混合料动稳定度的影响

从图1可以看出,马歇尔试验确定的最佳油石比较车辙试验动稳定度最大时所对应的油石比大,其中AC16-1约大0.2个百分点、AC16-2约大0.3个百分点、AC16-3约大0.4个百分点。当沥青混合料所含沥青较少时,石料的表面不能完全被沥青所裹附或即便沥能完全裹附石料,但沥青膜厚度不足,会使混合料的颗粒之间难以有效粘结成一个整体,容易在行车荷载的反复作用下产生相对运动,从而导致沥青混合料的结构承载力和高温抗车辙能力下降。但当混合料中沥青含量过多时,多余的沥青会在混合料颗粒之间起到润滑剂的作用,使得混合料在高温时更容易产生塑性流动,也会使得混合料的动稳定度降低。

2.2 老化对混合料高温性能的影响

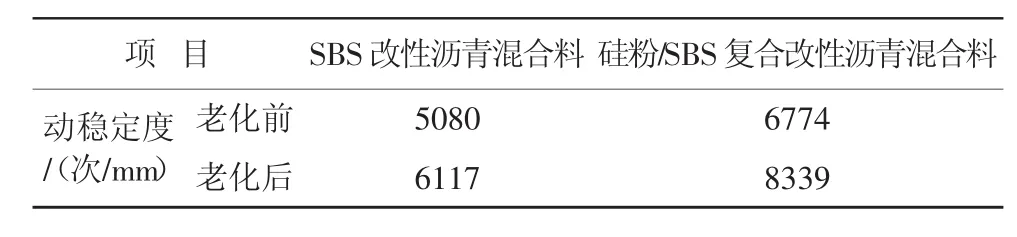

沥青混合料在拌和、运输、摊铺、碾压过程中始终处于高温状态,必定会存在一定程度的老化。试验对AC16-2级配的SBS改性沥青混合料和硅粉/SBS复合改性沥青混合料进行车辙试验,结果见表6。

表6 改性沥青混合料老化前后的动稳定度

从表6可以看出,硅粉/SBS复合改性沥青混合料的抗车辙能力较强,较SBS改性沥青混合料的动稳定度提高了30%左右。老化后的硅粉/SBS改性沥青混合料和SBS改性沥青混合料的动稳定度与新拌沥青混合料相比均有较大提高,表明沥青混合料经过一定程度的老化后其抵抗高温剪切变形的能力有所增强。这主要是因为改性沥青老化后黏度增大,高温下的塑性流动变形减小,车辙变形减少。这也解释了为什么在道路建设初期很容易产生车辙原因。

2.3 试件碾压次数对混合料高温性能的影响

JTGE20—2011规定,车辙试件成型时需将试件碾压到马歇尔标准密实度(100±1)%为止。试件正式压实前,应经试压,测定密度后,确定试件的碾压次数。对普通沥青混合料,一般12个往返左右可达到要求。

试验将对AC16-2级配硅粉/SBS复合改性沥青混合料分别碾压12、14、15、16、18次成型车辙试件。其相对应的车辙试验结果如表7所示。

表7 碾压次数对动稳定度的影响

从表7可以看出,随着碾压次数的增加,动稳定度先增大后减小,碾压次数为15次时达到最大。这是因为随着碾压次数的升高,车辙试件存在着一个压密的过程,在这过程中混合料之间空隙减小,颗粒与颗粒之间相互挤紧,更加稳固。当橡胶轮对其施加作用时,更加稳固的结构使得其抵抗剪切变形的能力增强,动稳定度增大。但碾压次数过高时会将石料特别是粗骨料压碎,使得压碎面和其他颗粒之间粘聚力减小,反而会降低其高温性能。而且压实次数多了也会使空隙率变得太小,容易产生泛油等病害。因此,在室内成型车辙试件时要控制好压实次数。

2.4 水对混合料高温性能的影响

沥青路面在使用过程中一直会有水的存在。降雨、地表水,甚至空气中的水分都会使沥青混合料的性能受到不同程度的影响。硅粉/SBS复合改性沥青混合料用作道路面层,在使用过程中一直会受到水的影响,所以有必要对其在水作用下的高温性能进行研究。

对沥青混合料在水作用下的高温性能进行研究我国主要采用浸水车辙试验,主要通过将试件放在60℃空气中保温6~12 h,再放入60℃的恒温水槽中进行浸水车辙试验或者先将试件放入60℃恒温水槽中饱水6 h后,再进行不浸水车辙试验[9]。本次试验采用的是第2种方法。硅粉/SBS复合改性沥青混合料的浸水车辙试验结果如图2所示。

图2 改性沥青混合料在浸水和未浸水条件下的动稳定度

从图2可以看出,浸水后3种级配类型的沥青混合料车辙试件的动稳定度均大幅下降。这是因为水进入车辙试件的空隙中会使沥青与石料之间的粘聚力和沥青混合料颗粒与颗粒之间的粘聚力下降,从而易使沥青从集料表面剥落,混合料难以形成一个整体,降低混合料的高温性能。而AC16-1的动稳定度降幅最小可能是因为该级配形成的混合料空隙较小,水相对较难进入混合料内部,从而对其产生一定的保护作用。

2.5 外界因素对混合料高温性能的影响

2.5.1 温度

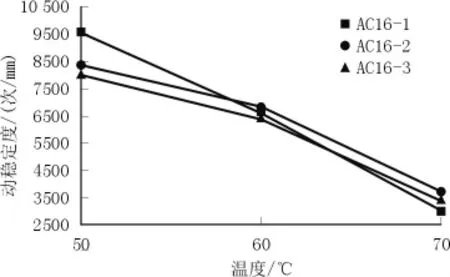

沥青路面沥青混合料作为一种典型的粘弹性材料,其性能对温度的变化均极为敏感。分别以50、60、70℃为试验温度对硅粉/SBS复合改性沥青混合料进行车辙试验,结果见图3。

从图3可以看出,当温度由50℃升至70℃时,3种级配混合料的动稳定度均大幅下降。温度较高时沥青变软,在行车荷载的作用下更容易产生塑性流动,从而产生更严重的车辙。这也解释了为什么有的新建道路在夏天特别是夏天极端高温天气不久就产生严重的车辙的原因。

图3 温度对改性沥青混合料动稳定度的影响

2.5.2 荷载

我国路面在使用过程中,超重现象屡见不鲜。而且,随着运输任务的加重,车辆重载化的趋势越来越明显。试验分别采用0.7 MPa和1.0 MPa作为试验荷载进行车辙试验,结果见表8。

表8 不同荷载下硅粉/SBS复合改性沥青混合料的动稳定度

从表8可以看出,当车辙试验的荷载从0.7 MPa增加到1.0 MPa后,动稳定度均大幅下降。这也说明在荷载增大时,沥青混合料抵抗永久性变形的能力会下降。而AC16-2和AC16-3型级配降幅较小,这可能是因为这2种级配类型中粗骨料较多,形成的骨架能够抵挡更高的荷载作用。因此,对于重载车辆较多的道路推荐采用粗集料较多一点的级配。

3 结语

(1)对于硅粉/SBS复合改性沥青混合料(AC16),马歇尔试验确定的最佳油石比较车辙试验动稳定度最大时对应的油石比约大0.3个百分点。

(2)老化后硅粉/SBS改性沥青混合料的动稳定度较老化前增大。随着碾压次数的增多,改性沥青混合料的动稳定度先提高后降低,碾压次数为15次时达到最大。

(3)水的存在会使改性沥青混合料的动稳定度大幅下降,当混合料中细集料较多时能使车辙试件空隙率变小,动稳定度的降幅减小。

(4)温度升高,改性沥青混合料的动稳定度减小;随着荷载的增大,动稳定度大幅下降,粗集料含量较多时下降幅度较小。