大掺量粉煤灰泡沫混凝土的改性研究

2018-10-19初永杰刘民荣

初永杰,刘民荣

(山东和富工程检测有限公司,山东 济南 250000)

0 引言

随着我国建筑节能政策的实施,有机保温建筑材料因其较好的热工性能和施工性能得到广泛应用,但有机保温材料易燃,导致各种火灾事故频发,特别是由外墙外保温材料引起的火灾造成了巨大的人员伤亡和经济损失。近年来,人们开始重新定位有机保温材料在建筑节能中的作用,防火性能较好的泡沫混凝土、泡沫玻璃等无机材料开始引起人们的关注。泡沫混凝土因其较好的防火性能和施工性得到逐步推广,但泡沫混凝土密度较大、导热系数偏大等缺点限制了其在墙体节能中的使用[1-3]。为降低泡沫混凝土的生产成本,目前多采取在泡沫混凝土中掺加粉煤灰的方式。但国内外学者对大掺量粉煤灰泡沫混凝土的研究多集中在高表观干密度的制品[4-5],对低表观干密度、大掺量粉煤灰泡沫混凝土鲜有研究。在低表观干密度泡沫混凝土中掺加大量粉煤灰虽然可以降低其生产成本和表观干密度,但会造成塌模、早期强度较低、导热系数偏高等不利影响[6-7]。

在泡沫混凝土中掺入大量粉煤灰后,其浆体塑性较大,易塌模,而苯丙乳液具有较好的黏性,与泡沫混凝土适应性好,硬化后可在泡沫混凝土中形成具有较好柔韧性、延展性的聚合物膜,提高泡沫混凝土的韧性。本文利用苯丙乳液对大掺量粉煤灰泡沫混凝土进行改性,对改性后泡沫混凝土的物理性能和不燃性进行研究,并通过对泡沫混凝土硬化过程的分析来探讨苯丙乳液的作用机理,从而更有效地推进大掺量粉煤灰泡沫混凝土的应用。

1 试验

1.1 主要原材料

水泥:由52.5R普通硅酸盐水泥和42.5快硬硫铝酸盐水泥按质量比1∶0.5混合而成,其化学组成见表1。

粉煤灰:济南某电厂,其化学成分见表1,采用化学+机械方式对粉煤灰进行活化,将其与1%NaSO4、0.5%Na4SiO4、0.1%三乙醇胺混合球磨2h后待用。

表1 胶凝材料的化学组成 %

发泡剂:复合型,由实验室研制,为微黄色透明中性液体,发泡倍数为30~35倍,稳泡时间超过3h,固含量为35%左右,使用时稀释倍数为50倍。

苯丙乳液:GK-102型,外观为发蓝的乳白色液体,固体含量 48%,粘度 1000~4000 mPa·s,平均粒径 100 nm,最低成膜温度16℃,残余单体0.4%~0.6%,pH值为7~8。

其他材料:NaSO4、Na4SiO4、三乙醇胺均为工业级,市售。

1.2 试验方案

试验配比见表2,按固体份计算苯丙乳液的掺量,其掺量分别为粉料(水泥+粉煤灰)的0、0.5%、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%、5.0%。

表2 试验配比

1.3 试验方法

1.3.1 试样制备

将水泥、水、苯丙乳液按比例进行混合3 min后,加入一定体积由发泡剂制备的泡沫,搅拌2 min后倒入300 mm×300 mm×300mm模具中成型,其流程如图1所示。

图1 试样制备流程

1.3.2 养护及测试方法

养护环境为:温度(23±2)℃、相对湿度(50±5)%,养护时应在泡沫混凝土浆体表面覆盖一层塑料薄膜,养护期龄为7 d、28 d和56 d。依据JG/T 266—2011《泡沫混凝土》和GB/T 5464—2010《建筑材料不燃性试验方法》对泡沫混凝土进行测试。

2 试验结果与分析

试验结果如表3所示,干密度、导热系数和不燃性均为养护56d后的测试数据。

表3 试验结果

2.1 苯丙乳液对泡沫混凝土物理性能的影响

由表3可见:

(1)在泡沫掺量一定的情况下,随苯丙乳液掺量的增加,泡沫混凝土的干密度逐步下降,当掺量达到3.5%后,趋于平缓。掺加3.5%苯丙乳液的P7试样干密度为254 kg/m3,与未掺加的P0试样相比,降低了31%,较好地降低了泡沫混凝土的自重。随苯丙乳液掺量的增加,泡沫混凝土的抗压强度呈先提高后降低的趋势,掺量为2.5%时,泡沫混凝土的抗压强度最高,在此掺量下,养护56 d时,试样P5与空白试样P0相比,抗压强度提高了178%。

(2)在泡沫掺量一定的情况下,随苯丙乳液掺量的增加,泡沫混凝土的导热系数逐步下降,隔热性能提高,当掺量由2.5%增加到3.0%时,泡沫混凝土的导热系数降幅较大,由0.069W/(m·K)降低到0.058W/(m·K),当苯丙乳液掺量达到5%时,泡沫混凝土的导热系数较未掺加的试样降低了51%,达到0.046W/(m·K)。

2.2 苯丙乳液对泡沫混凝土不燃性的影响

从表3可以看出,不燃性项目中的炉内温升随苯丙乳液掺量的增加而增大,但质量损失率基本一致,当苯丙乳液掺量为4%时,泡沫混凝土内的有机物含量达到燃烧条件,开始出现持续燃烧的火焰,并随掺量增加而延长。

GB8624—2012《建筑材料及制品燃烧性能分级》中规定,燃烧性能等级达到A1级的建筑材料其不燃性必须满足:炉内温升≤30℃、质量损失率≤50%、持续燃烧时间为0 s。从表3可以看出,当苯丙乳液掺量小于4%时,泡沫混凝土的不燃性符合燃烧性能等级A1级的要求。

综上所述,泡沫混凝土中苯丙乳液的最佳掺量为3.5%,在此掺量下,养护56 d后的泡沫混凝土干密度为254 kg/m3,抗压强度为0.97 MPa,导热系数为0.054 W/(m·K),符合GB 8624—2012中燃烧性能等级A1级的不燃性要求。

2.3 机理分析

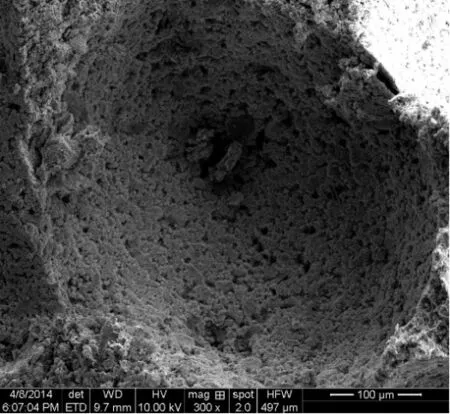

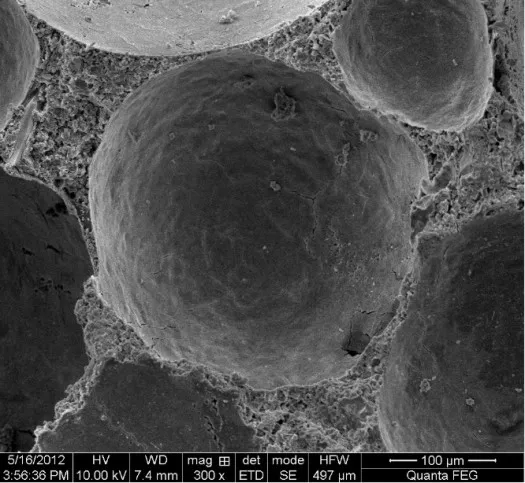

泡沫混凝土养护56 d后,未掺加苯丙乳液的试样P0和掺加3.5%苯丙乳液的试样P7的SEM照片如图2、图3所示。

对比图2、图3可以看出,试样P0中的气泡表面粗糙,泡径较大,泡沫混凝土基体不够致密,较为松散。试样P7中的气泡表面较为光滑,泡径略小,泡沫混凝土基体较为致密。由此可见,苯丙乳液可使泡沫在泡沫混凝土中的更加完整,分布更为均匀,同时使泡沫混凝土基体更为致密,提高了泡沫混凝土的抗压强度。

图2 试样P0的SEM照片

图3 试样P7的SEM照片

分析泡沫混凝土的硬化模型如图4所示。因粉煤灰掺量较大,在固化初期,泡沫混凝土浆体塑性较大,颗粒之间吸附力较小,气泡会在泡沫混凝土浆体中,因为其自身表面张力的作用,会逐渐变大。另外,粉煤灰自身为球形,在浆体中产生一定的滚珠效应,进一步加剧气泡在浆体中的扩张[8]。这样一方面会造成泡沫混凝土中相邻气泡的贯通,另一方面,气泡在扩张过程中随着泡沫混凝土浆体的硬化,其中的气体会部分楔入水泥基体中,当泡沫混凝土硬化后,其表面会形成大量毛细孔,当受到外力作用时,这些毛细孔首先成为破坏点,进一步扩张成微裂纹,使泡沫混凝土较易破坏,强度较低。苯丙乳液具有一定的粘性和保水性,掺入泡沫混凝土浆体后,增加了泡沫混凝土浆体的粘性,抑制了气泡在其表面张力下的扩张,使气泡在泡沫混凝土浆体中分布更为均匀,同时减少了气泡在泡沫混凝土浆体中因扩散而产生的毛细孔的数量;另一方面,在泡沫混凝土浆体硬化时,各物质间的水化反应及水分的蒸发,使浆体中的水减少,苯丙乳液形成聚合物膜,阻止水分因蒸发而流失,使水泥浆体水化更完全,从而提高泡沫混凝土的强度,当受到外力时,贯穿在浆体中的聚合物膜,会阻碍微裂纹的扩展,从而使混凝土强度进一步提高。

图4 泡沫混凝土的硬化模型

随苯丙乳液掺量的增加,泡沫混凝土的导热系数逐渐降低,主要是因为材料内部的热量传递主要分为热传导、对流换热、辐射传热3种形式,并以前2种传热方式为主。未掺加苯丙乳液泡沫混凝土中的泡孔多是连通的,热量在泡孔之间传递时,较易形成对流换热,使热量传递加快。采用苯丙乳液改性后的泡沫混凝土中,泡孔之间相互独立且分布均匀,在一定程度上降低了泡孔间的对流换热,导热系数较低,保温性能较好。

3 结论

(1)在泡沫掺量一定的情况下,随苯丙乳液掺量的增加,泡沫混凝土的干密度和导热系数呈降低趋势,降低幅度逐步减小。

(2)泡沫混凝土的抗压强度随苯丙乳液掺量的增加呈先提高后降低的趋势,当掺量(折固)为2.5%时抗压强度达到最大值,养护56d后,较未掺加苯丙乳液的试样提高了178%。

(3)在泡沫混凝土中掺入苯丙乳液,可使硬化后的泡孔分布均匀,提高水泥基体的水化程度,使泡孔表面光滑完整,从而提高泡沫混凝土的抗压强度。但当掺量(折固)达到4%时,其燃烧性能下降较为明显。

(4)苯丙乳液的最佳掺量(折固)为3.5%,此时养护56d后的泡沫混凝土干密度为254 kg/m3,抗压强度为0.97 MPa,导热系数为0.054 W/(m·K),符合GB 8624—2012中燃烧性能等级A1级的不燃性要求。