基于制动蓄能的动力电池涡流管热管理系统

2018-10-19黄堪丰陈才敏林楚童

黄堪丰,陈才敏,林楚童

(广东机电技术职业学院汽车学院,广东 广州 510550)

1 研究背景

锂离子电池由于具有能量密度高、使用寿命长和运用技术成熟等优势,而被广泛应用于纯电动、混合动力等新能源汽车。然而,锂离子动力电池的性能也直接影响纯电动汽车的续航能力、动力性和安全性。研究表明,磷酸铁锂电池的最佳工作温度为 18~45 ℃, 可接受的温差范围应不高于 10 ℃[1]。其工作窗口与失效环境如图 1 所示。

图1 锂离子电池工作窗口与失效环境

动力电池的大型化、成组化使得电池组的散热能力低于产热能力,特别是在高倍率放电时,电池组的散热效果更差。如果散热不及时造成温度过高,动力电池内部就会发生连锁放热反应,造成电池内部镍铝酸锂等材料分解,析出氧气。动力电池内部过压形成锂枝晶,以及过压热失控引起的爆炸等问题,都危及汽车行驶的安全性。如果温度过低则会影响电池释放的功率,也会导致正极损坏、短路,低温充电缩短循环周期而影响电池容量等问题。另外,动力电池组内部的温度分布很不均匀,而温度不均匀会引起热电耦合,从而加快电池组的老化。为了解决以上这些问题,需要给动力电池配备高效的热管理系统。然而,传统电动汽车主要采取主动热管理系统,如水冷、风冷或空调制冷等,会消耗动力电池的能量,降低汽车的续航能力。如果回收汽车制动的能量作为动力电池热管理系统的动力源,采用涡流管制冷、制热技术,就同时具有了冷却与预热动力电池的功效,无形之中增加了纯电动汽车的续航里程,延长了动力电池的寿命。

2 系统设计方案

基于制动蓄能的动力电池涡流管热管理系统主要由制动能量回收系统、涡流管制冷制热系统、动力电池系统和控制系统组成。其总体结构如图 2 所示。

图2 系统总体结构图

汽车在正常行驶时,电磁离合器不工作,空气压缩机的皮带轮处于空转状态,不消耗汽车的能量。当驾驶员踩下制动踏板时,电磁离合器接通,空气压缩机开始工作,将高压空气储存到储能器中。储能器使空气压力保持在 0.6~0.7 MPa 的范围内。需要时,高压的空气从储气罐中出来,进入调校好的涡流管内,理想情况下,可产生比实际温度低 25 ℃~45 ℃ 的低温冷气流和 110 ℃ 以下的热气流。如果不需要冷却动力电池组,超过这个压力范围则通过限压阀将空气排出到大气中。

当温度传感器检测到动力电池组的温度高于 45℃ 时,温控器控制储能器的电磁阀开启,高压空气进入涡流管,产生并分离出冷、热 2 股气流。冷气流通过冷气换向电磁阀的出气口,进入动力电池内部进行冷却;热气流直接从热气换向电磁阀中的排气口被排到大气中。当温度传感器检测到动力电池实际工作温度低于最佳工作温度(18 ℃)时,系统将热空气输送到动力电池组中预热动力电池,而将冷空气直接排到大气中。

当驾驶员长时间未踩下制动踏板,造成储能器中的空气压力小于 0.6 MPa,且温度传感器检测到动力电池组实际工作温度超出正常工作温度时,温控器直接控制电磁离合器闭合,压缩机开始压缩空气,重复以上冷却过程。此时消耗汽车能量来冷却动力电池。

3 理论设计

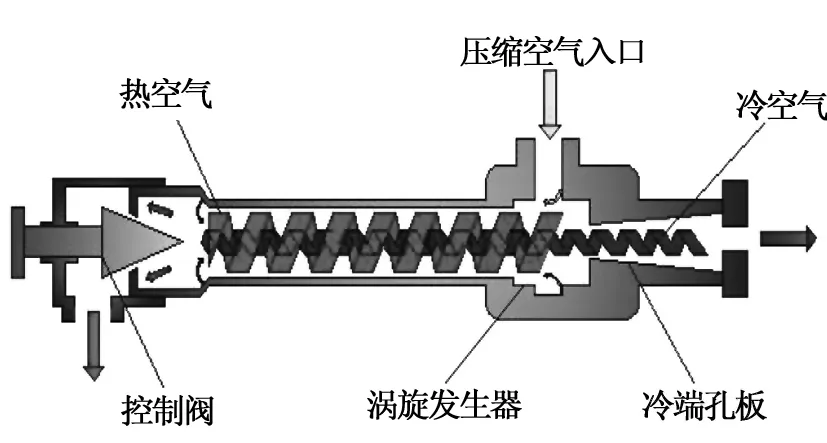

3.1 涡流管制冷制热原理

涡流管由喷嘴、涡流室、分离孔板、冷端管和热端管组成,其结构原理如图 3 所示。工作时高压气体在喷嘴内膨胀,然后以很高的速度沿切线方向进入涡流管,在涡流室形成涡流。涡流的旋转角速度愈靠近中心愈大。由于角速度不同,在自由涡流的层与层之间就产生了摩擦。摩擦将中心气流的能量传递给外层角速度较低的气流。中心层部分的气流失去能量,动能降低,速度减小,温度降低,这样就得到了所需的冷气流。而外层部分的气流由于获得动量,动能增加,同时又与涡轮管壁摩擦,将部分动能转换成热能,就形成了热气流。理想情况下,涡流管可产生比实际温度低 25~45 ℃ 的低温冷气流和 110 ℃ 以下的热气流。在热端管出口处安装有流量调节阀,可通过调节得到最佳制冷效应或最佳制热效应[2]。

图3 涡流管工作原理图

涡流管参数[3]:

涡流管的总制冷量

式中:θi为进气温度;θc冷气流出口温度;θh为热气流出口温度;cp为定压比热;qm,1为进气口流量;qm,2为冷气流出口流量[4]。

用制冷温度效率来表示实际温降与等熵过程温降的接近程度,其公式为:

式中:θcs为气体从入口压力pi膨胀到冷端出口压力Pc时理论上的最大温降。即定熵膨胀过程的最大温降:

式中,k为绝热指数。

3.2 锂离子电池工作原理及生热分析

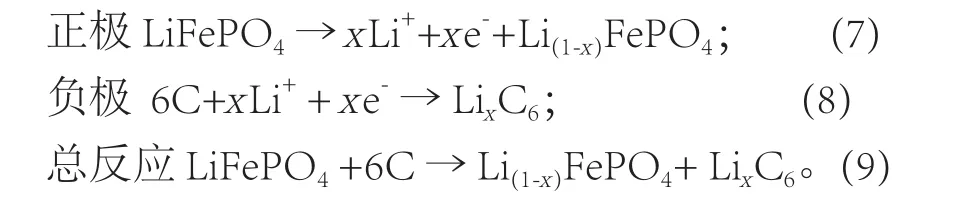

磷酸铁锂动力电池充电过程中正、负极电化学反应和总反应分别为:

锂电池在应用的过程中主要有 3 个热量来源:欧姆热Qj、电化学反应热Qr和极化热Qp。在充放电的过程中,锂离子电池的电化学反应热较低,为了方便计算,可以忽略[5]。欧姆热是电池在充放电过程中由于电池内部电阻在电流的作用下产生的热量,其计算公式为:

式中:I为充放电电流,单位 A;t为充放电时间,单位 s;Rc为欧姆内阻,单位 Ω。极化热与电池的极化内阻有关,是指电池在充放电过程中,由电池的极化所产生的热量,其计算公式为

式中:I为充放电电流;t为充放电时间;Rp为极化内阻。因此,锂离子电池在充放电过程中实际产生的热量Q为[6]:

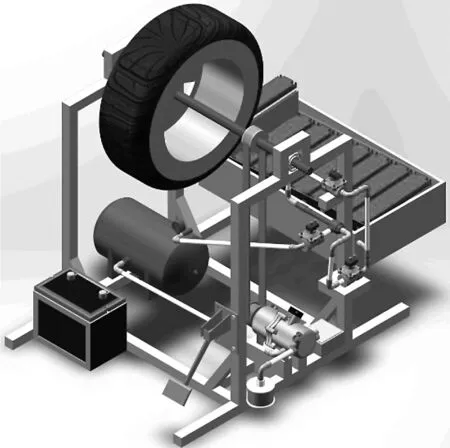

4 系统模型与实物构建

利用 SolidWorks2010 三维设计软件,构建系统装配模型(见图 4)。再根据已构建的系统三维模型,制作出实物(见图 5)。

图4 系统的三维装配模型图

图5 系统总成实物图

5 实验测试与数据分析

由于实验条件的限制及对安全的考虑,将涡流管和动力电池组模型安装在捷豹 OLF-2530 空气压缩机上进行模拟(见图 6 和图 7)。动力电池组的发热用热水代替。因为热水容器的冷却原理和本系统的冷却原理是一致的,所以用其模拟数值来代替本系统实际工作的数值。经过多次调试和改善,在室温 30 ℃、135 L/min 的流量下,本实验所用的涡流管冷气流温度为 10 ℃,热气流温度为 56.4 ℃。

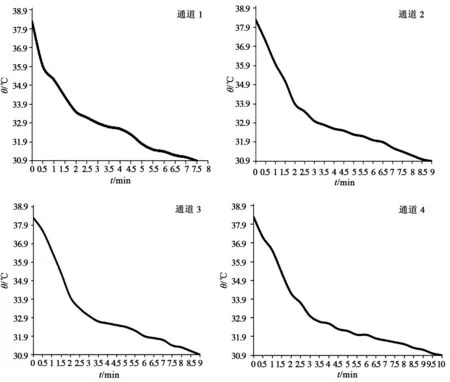

为了使模拟更接近实际,本次实验中一共设置了 4 个温度检测点(见图 8)[7]。将相同温度的热水放到 4 组水槽中,并将电池组密封,等待温度稳定后,开始给电池组通入涡流管分离出来的冷气流,同时用秒表计时,每隔 30 s 记录 1 次数据,将数据做成折线图(见图 9)。

图6 实验模拟过程

图7 系统调试过程

图8 动力电池测温点

从图 9 可以看出,4 个通道的温度一开始下降得很迅速,随后冷却速率开始下降。原因是,压缩机的储气罐未放气时是处于高压状态,但打开放气控制阀后,储气罐的压力逐渐下降。虽然压缩机在储气罐压力降到 0.2 MPa 时开始启动,但由于压缩机的功率过小,无法将压力维持在涡流管的最佳工作压力范围内,导致涡流管的工作效率下降,同时冷却速率也开始下降。然而,涡流管分离出的冷空气的温度始终比室温低,仍具有冷却电池组的能力。

图9 4 个通道的温度曲线

如图 10 所示,将 4 组数据进行对比,当温度从38.3 ℃ 降到 30.9 ℃ 时,通道 1 用时 7.5 min,通道 2 和通道 3 用时 9 min,通道 4 用时 10 min,由此可以得出本热管理系统的结构具有较好的散热效果。

图10 4 个通道温度对比曲线

6 结论

十三五期间,国内电动汽车总产销有望破 500万辆,所有电动汽车动力电池的热管理系统都亟待在节能与安全方面有所改进。笔者所设计的热管理系统利用回收的汽车制动能量作为动力源,减少传统动力电池组热管理过程消耗的能量,增加纯电动汽车的续航能力。另外,此热管理系统采用并行通风方式,通过楔形的进排气通道,确保不同模块间缝隙上下的压力与空气流量基本保持一致,从而确保了电池组温度场分布的一致性,电池组间温度均衡。此热管理系统可以高效解决动力电池组冷却和预热等热管理问题,有效解决动力电池因温度过高而引发的材料分解、过压、热失控起火等安全问题及低温造成电池正极提坏短路和低温充电缩短循环周期等问题。符合电动汽车动力电池节能与安全方面的要求,具有强大的市场竞争力和广泛的应用前景。