动车组空调系统风道仿真及送风均匀性优化分析

2018-10-19于凤娇郑学林臧建彬

于凤娇,郑学林,臧建彬

(1.上海海事大学,商船学院,上海 201306;2.同济大学,机械与能源工程学院,上海 201804)

0 前言

随着我国新型高速列车的发展,列车内环境的舒适性也日益受到人们的关注[1]。为营造良好的客室内热环境,需对气流进行合理组织,均匀地对客室进行送风,合理设置送风口,并控制气流速度在规定范围内。因此,空调机组的合理选型、送风道的合理设计成为列车空调系统设计中的重要环节。

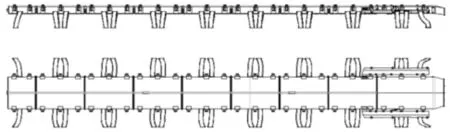

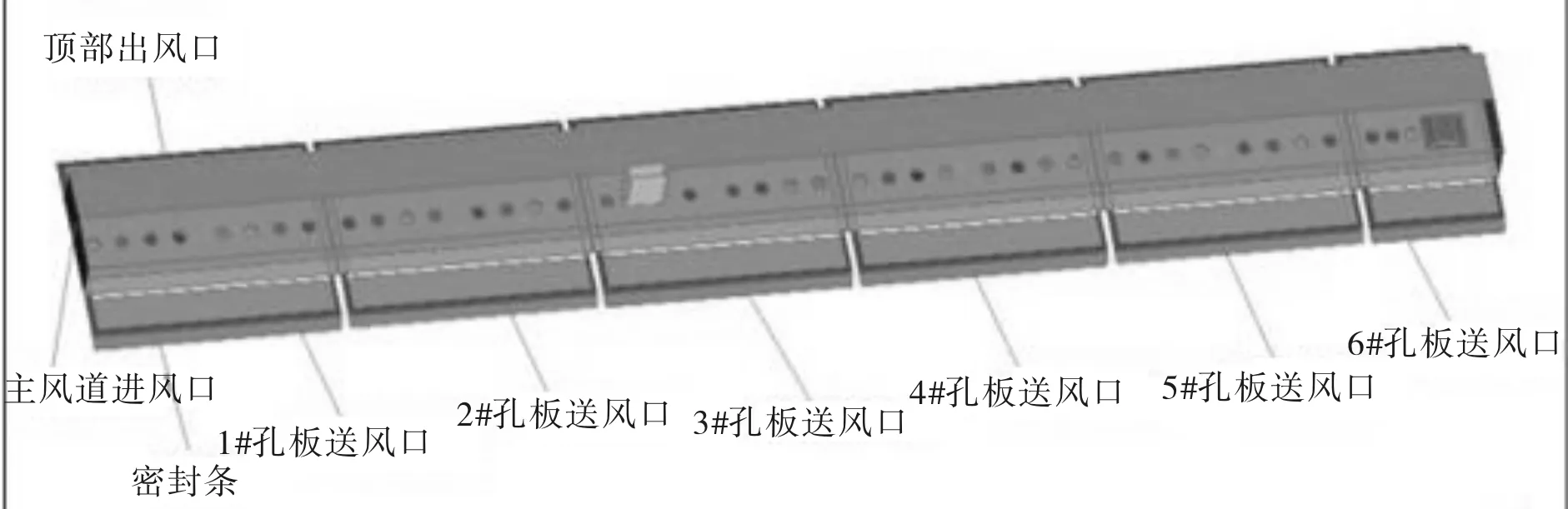

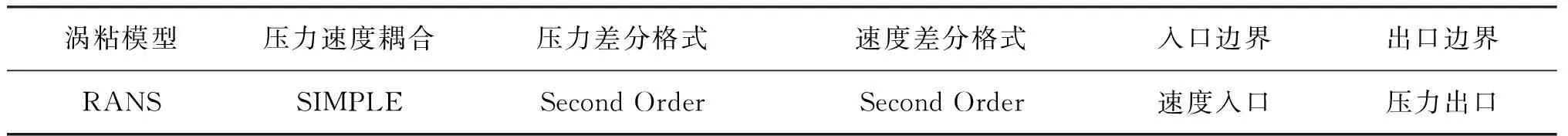

图1.1 送风风道主视图和俯视图

国内很多学者对列车车辆空调送风道的送风原理、出风性能等进行了理论及实验研究。龙静、王书傲[2]等对现有地铁车辆的空调系统的送风方式进行了总结和比较,并将地铁车辆空调系统的送风风道归结为大截面准静压送风风道、圆管式送风风道及条缝式静压均匀送风风道三类,其中,大截面准静压送风风道利用了静压均匀送风原理,适用于定风量设计、车顶空间较大的车辆,对变风量适应性较差;圆管式送风风道结构简单、重量轻,有很大的灵活性,但其缺点是需对每段管路进行详细的阻力计算与试验,设计繁琐麻烦,且不易保证其送风均匀性;条缝式静压均匀送风风道结构简单、尺寸小,且容易达到送风均匀的目的,但在灵活性方面,稍有欠缺。通过分析各种风道的送风机理及其优缺点,为列车空调系统的送风风道设计提供参考。杨晚生等[3]针对等截面条缝式静压均匀送风道,分析其送风机理,通过建立气流流动微分方程组,总结了主风道内阻力变化规律、静压分布规律及流速变化规律,并通过风道实验进行验证,之后给出调整风道内部相关结构、优化风道送风均匀性、改善出风性能的建议措施。谈越明等[4]也对静压式送风道进行了送风原理及结构的分析,提出在风道内加装助力板的改进建议。

本文针对某动车组TC车型空调系统送风道进行模拟,给出了夏季工况下送风道阻力的计算结果,同时对额定风量下送风的均匀性进行了验证,并给出了具体的均匀性优化方案,为空调送风系统的优化设计提供依据。

1 研究对象及模型

1.1 研究对象

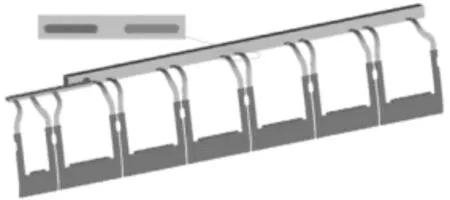

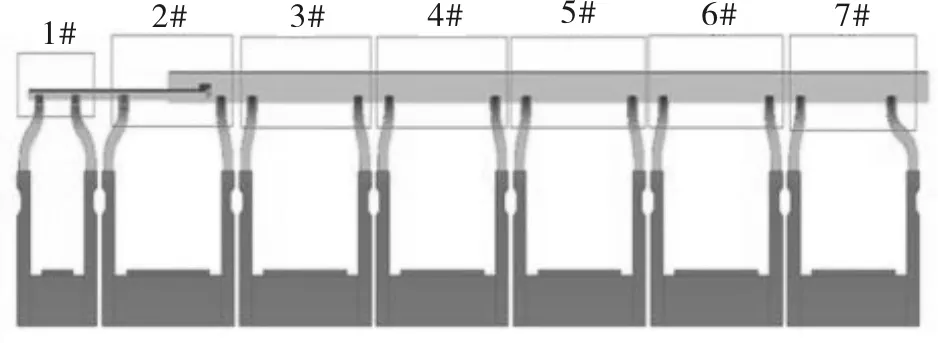

如图1.1所示,本文研究对象为某车客室送风风道。它包括一个初始风道,一个主风道,两个侧风道,采用大截面准静压送风风道。风先经过初始风道进行加热(冷却),然后通过风量调节板进行风量分配,夏季主风道和侧风道的风量比为7∶3。主风道内设有圆形的顶部出风口,底部设有挡板、密封条和送风孔板,形成一个静压箱结构[5],风从主风道通过顶部送风口引出,然后在底部静压箱内稳压,然后通过送风孔板送入客室。侧送风道有两种出风方式,分别通过窗部和侧墙底部进行出风。

1.2 主风道模型建立及边界条件

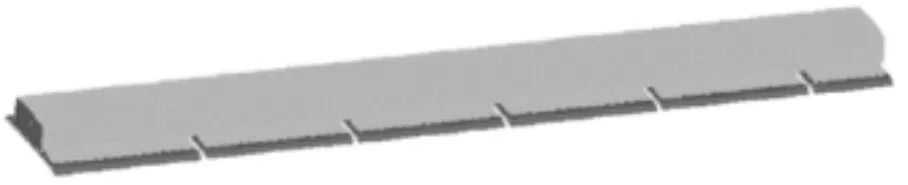

依据送风道三维模型图,考虑空气在管道内流动,仅保留送风管道最内层结构,删除外侧保温层等结构[5],经处理后建立的中间风道模型如图1.2所示。

图1.3为主风道网格图,网格类型是Tetra/Mixted,既有四面体,又有六面体,四面体与六面体之间采用五面体(金字塔)过渡。网格总数1400万个,最大网格尺寸40mm,网格质量大于0.25。

图1.2 主风道模型全局图

图1.3 主风道网格图

表1.1 送风道计算边界条件

涡粘模型压力速度耦合压力差分格式速度差分格式入口边界出口边界RANSSIMPLESecond OrderSecond Order速度入口压力出口

表1.1是主送风风道模拟计算边界条件,压力差分格式和速度差分格式都是采用二阶迎风差分。最后质量守恒,监测的压力入口、流量出口及风道中某一点的速度保持恒定或者周期性变化,残差保持恒定,满足这三个条件时,此时计算被判定为收敛。

1.3 侧风道模型建立及边界条件

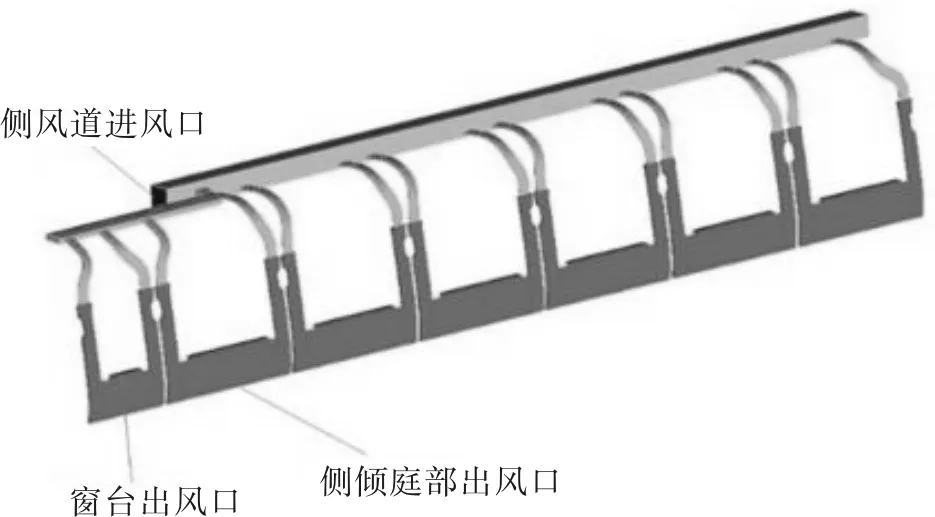

依据客室送风道三维模型图,考虑空气在管道内流动,仅保留送风管道最内层结构,删除外侧保温层等结构,经处理后建立的侧风道模型如图1.4、图1.5所示。

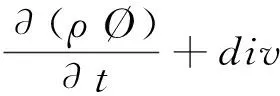

2 数值模拟理论

使用CFD方法模拟流动问题,需要求解流动的连续性方程、动量方程以及能量方程(对于有换热的情况)[6]。由于实际的流动情况多为湍流流动,所以需要采用湍流模型来封闭雷诺时均的Navier-Stocks方程。

图1.4 侧送风道模型全局图

图1.5 侧送风道出风口示意图

本模拟计算采用基于雷诺平均(RANS)模型。该模型在工程应用上的准确性已经得到了大量的试验验证,精度可靠。

RANS k-e模型的控制方程如下:

(2.1)

式中:

ρ—流体密度,kg/m3;

t—时间,s;

U—速度矢量,m/s;

Ø —变量,当Ø取不同值时,式(2.1)可分别表示质量守恒、动量守恒和能量守恒方程;

SØ—变量φ的源项。

3 结果与讨论

3.1 侧风道计算结果及分析

如表3.1 侧风道夏季工况送风风道速度和压力分布表所示,沿着侧风道送风方向,从1#出风口至7#出风口下方送风量依次增大,原因是沿着送风方向,空气的动压逐渐降低,静压逐渐增加。而窗部各个送风口送风量很小。侧风道送风过程中主要的阻力是局部阻力,主要表现在侧风道至各个侧墙送风口的过程中,相当于一个三通,因此阻力较大。由计算可知,夏季工况包间侧墙板送风最大压差是25.46Pa。

3.2 主风道计算结果及分析

如表3.2所示,主风道情况与侧风道情况类似,各个风口的风量分配不均匀。主风道全压分布沿着送风方向逐渐减小,在送风口时速度最大,沿着送风方向速度逐渐减小。1#和2#出风口的风量相比后面4#、5#较少,原因是风道入口处的风速较大,动压大,静压小,从而导致这部分区域出风少。3#区域的风量突然变小,是由于2#和3#风道之间的壁面阻碍气流的流动,使得气流流通面积减小,导致风速增大,动压增大,静压减小,出风量变小。由于6号出风口的出流面积较其它7个小,故出风量少,但由于该位置处于送风末端,故静压较大,单位长度上的出风量不少。对比风量均匀分配情况下每个出风口的理论风量,发现出风口风量分配很不符合要求。最后得到进出口最大压差为93.93Pa。

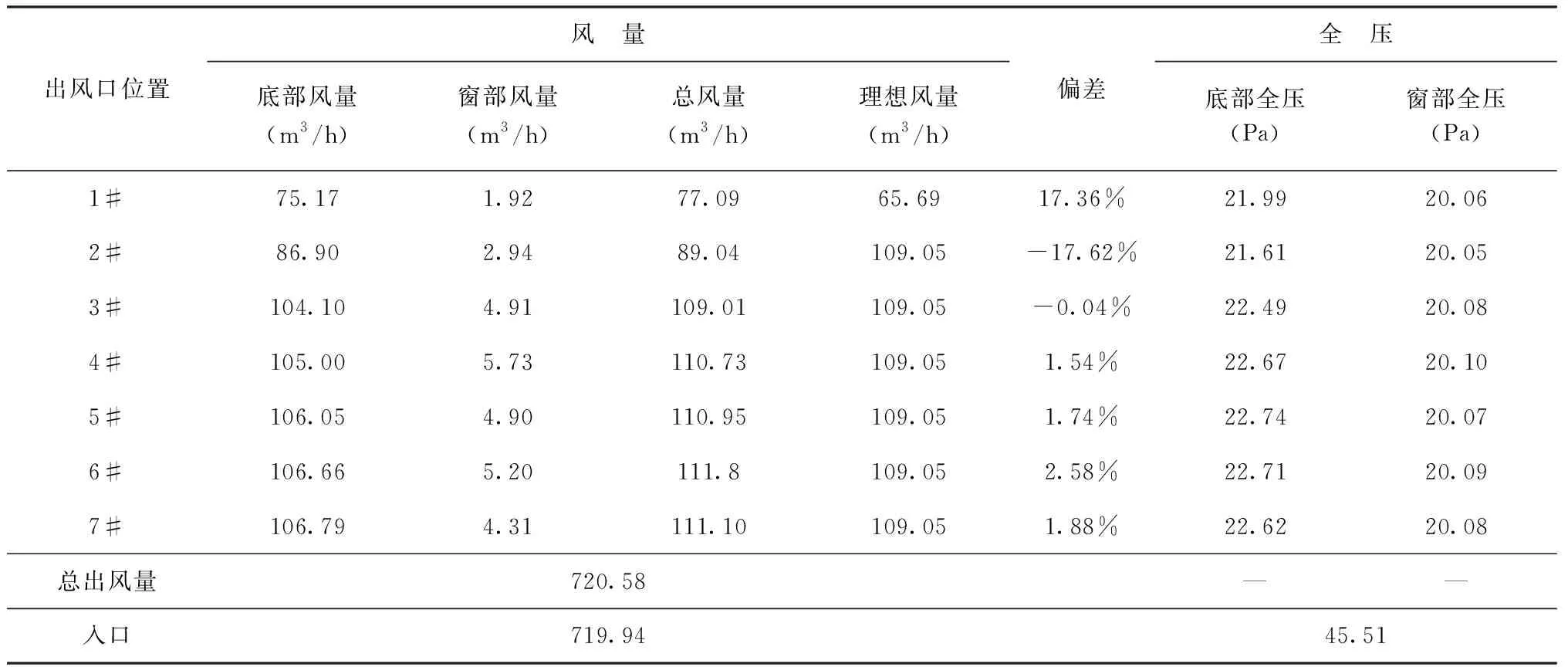

表3.1 侧风道夏季工况风量和压力分布表

出风口位置风 量底部风量(m3/h)窗部风量(m3/h)总风量(m3/h)理想风量(m3/h)偏差全 压底部全压(Pa)窗部全压(Pa)1#75.171.9277.0965.6917.36%21.9920.062#86.902.9489.04109.05-17.62%21.6120.053#104.104.91109.01109.05-0.04%22.4920.084#105.005.73110.73109.051.54%22.6720.105#106.054.90110.95109.051.74%22.7420.076#106.665.20111.8109.052.58%22.7120.097#106.794.31111.10109.051.88%22.6220.08总出风量720.58——入口719.9445.51

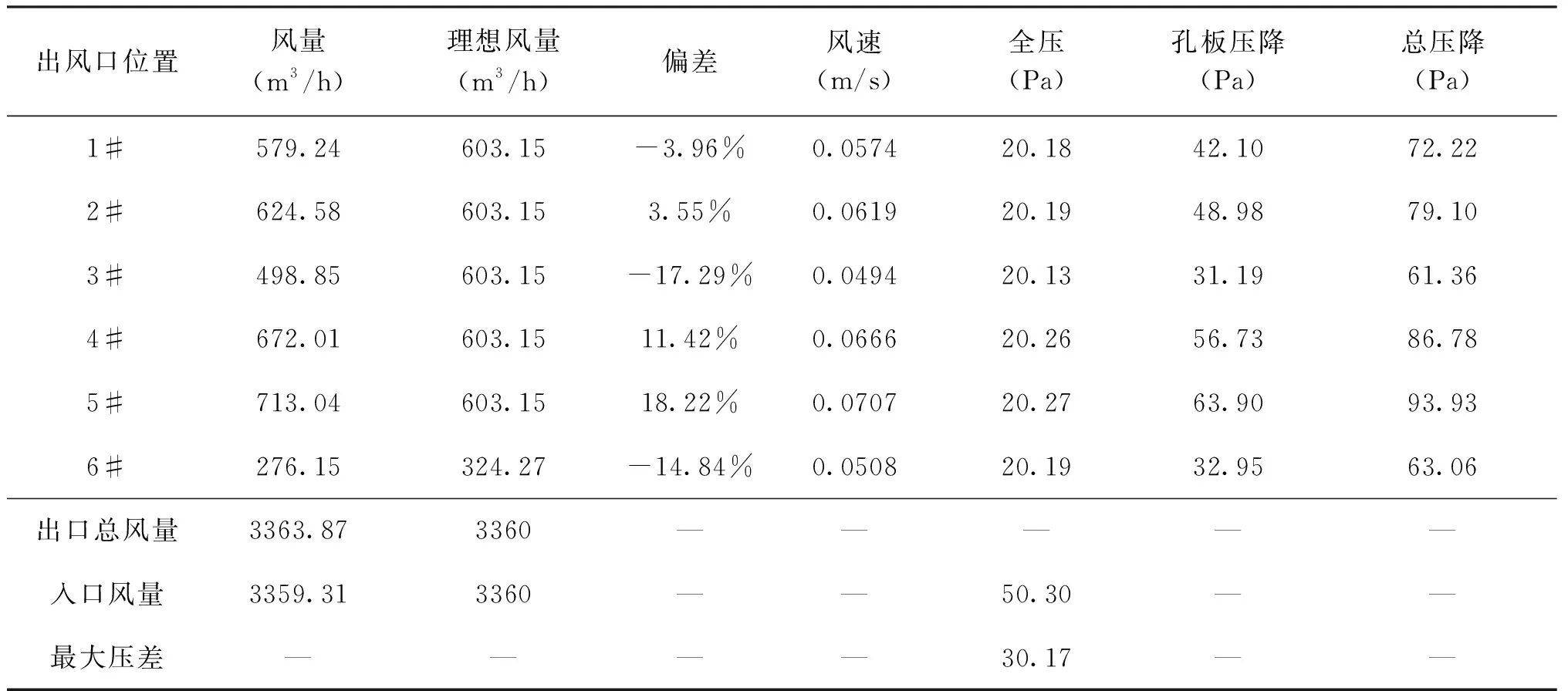

表3.2 主风道夏季工况风量和压力分布表

出风口位置风量(m3/h)理想风量(m3/h)偏差风速(m/s)全压(Pa)孔板压降(Pa)总压降(Pa)1#579.24603.15-3.96%0.057420.1842.1072.222#624.58603.153.55%0.061920.1948.9879.103#498.85603.15-17.29%0.049420.1331.1961.364#672.01603.1511.42%0.066620.2656.7386.785#713.04603.1518.22%0.070720.2763.9093.936#276.15324.27-14.84%0.050820.1932.9563.06出口总风量3363.873360—————入口风量3359.313360——50.30——最大压差————30.17——

注:总压降为风道内部的阻力压降和孔板压降之和。

3.3 侧风道优化结果及分析

由表3.1可以看出,部分侧风道出风量与理想风量存在很大偏差,为达到出风均匀的目的,需对侧风道进行优化,优化的思路是:保持风道主要尺寸不变,根据夏季各个出风口的风量,调节侧风道支路开口的面积来优化送风均匀性,使各个出风口风量与均匀出风情况下的风量偏差在10%以内,得到夏季工况下的优化方案。侧风道支路开口示意图如图3.1和3.2所示。

图3.1 侧风道支路开口边长缩放示意图

图3.2 侧风道各支路开口编号示意

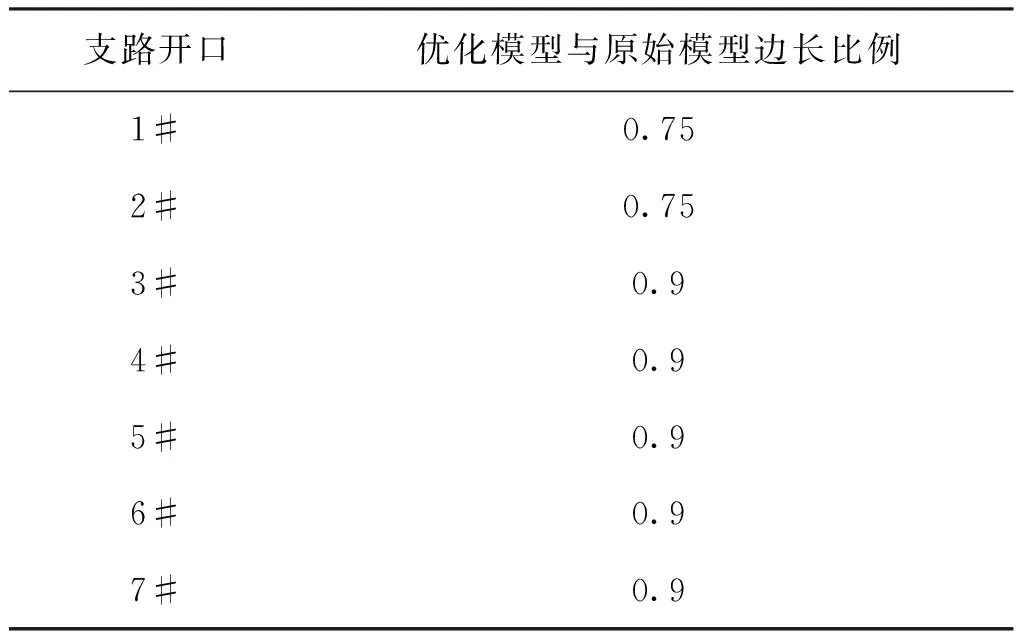

表3.3 各支路开口边长缩放比例

支路开口优化模型与原始模型边长比例1#0.752#0.753#0.94#0.95#0.96#0.97#0.9

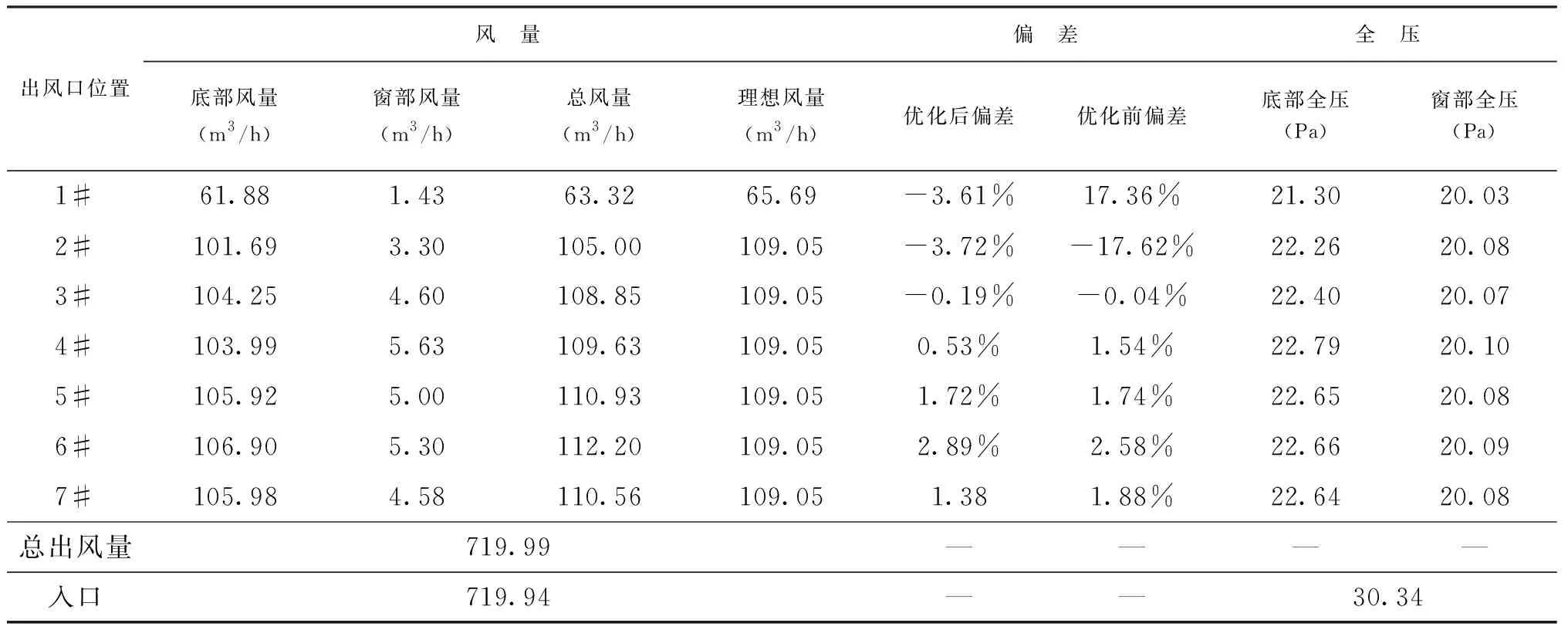

侧风道优化模型在夏季标准工况下的风量、压力的计算结果见表3.4。相比原始模型,侧风道的阻力变大,最大压差均有所增大,夏季工况时,最大压差为30.34Pa。

表3.4 侧风道夏季标准工况进出风口风量、压力数据

出风口位置风 量偏 差全 压底部风量(m3/h)窗部风量(m3/h)总风量(m3/h)理想风量(m3/h)优化后偏差优化前偏差底部全压(Pa)窗部全压(Pa)1#61.881.4363.3265.69-3.61%17.36%21.3020.032#101.693.30105.00109.05-3.72%-17.62%22.2620.083#104.254.60108.85109.05-0.19%-0.04%22.4020.074#103.995.63109.63109.050.53%1.54%22.7920.105#105.925.00110.93109.051.72%1.74%22.6520.086#106.905.30112.20109.052.89%2.58%22.6620.097#105.984.58110.56109.051.381.88%22.6420.08总出风量719.99————入口719.94——30.34

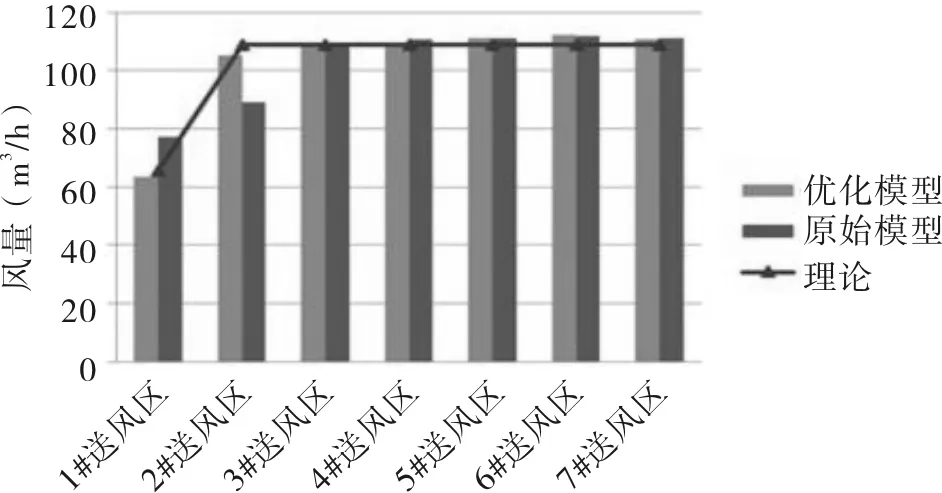

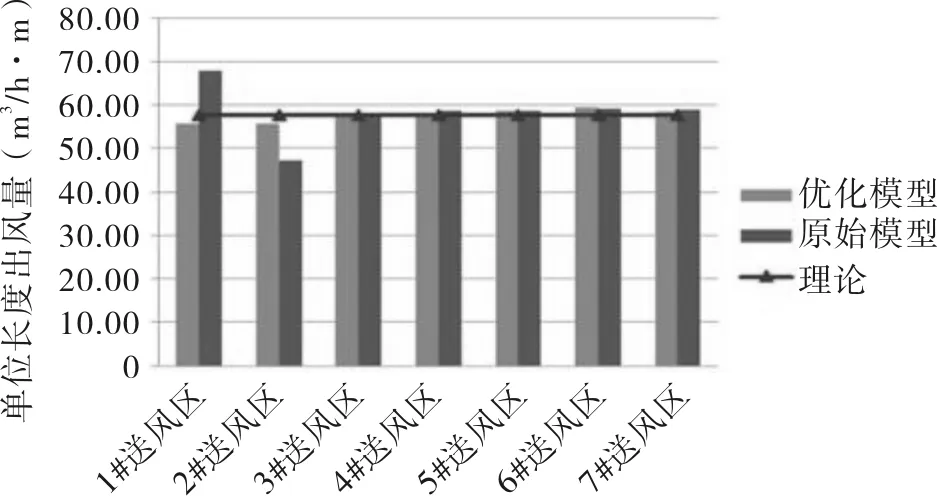

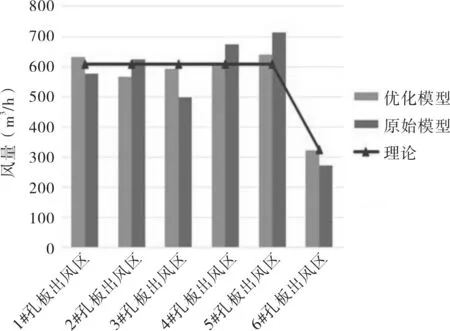

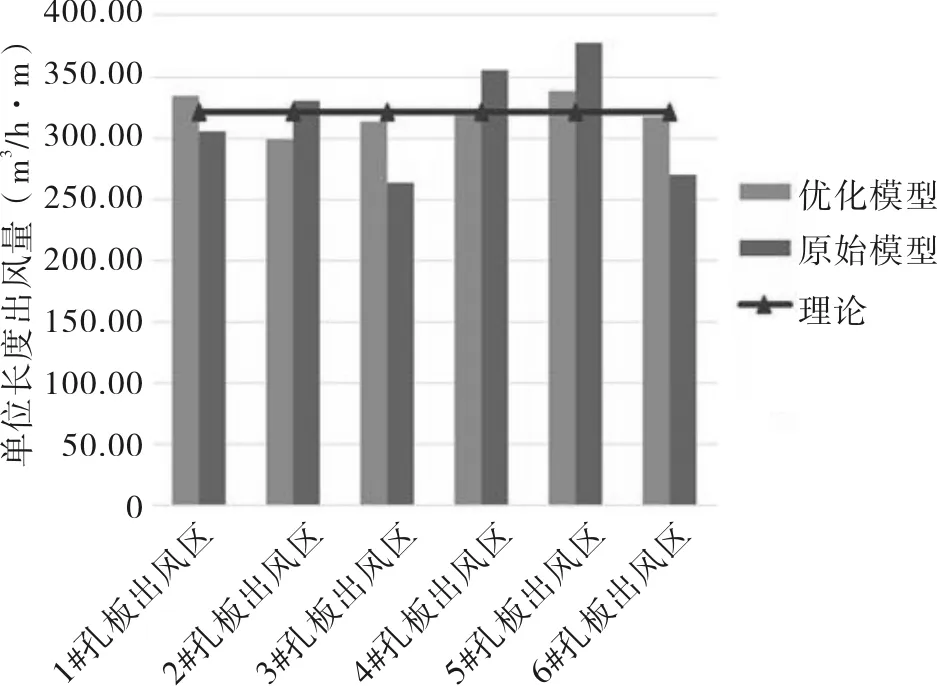

如图3.3所示,原始模型和优化模型的实际出风量对比图,红线表示风量在平均分配的理想情况下各个风口的出风量。图3.4为夏季工况下,原始模型和优化模型的实际单位长度出风量对比图,从图中可以明显看出优化后的模型的送风均匀性明显提高了。原始模型的各送风区域风量与理论的平均风量相比最大误差达到18.03%,而在优化模型中,各个出风区域的出风量与平均风量相比误差都在10%以内。

3.4 主风道计算结果及分析

主风道优化的思路是:根据夏季各个出风口的风量,调节顶部圆形送风口的闭合,使各个孔板出风口风量与均匀出风情况下的风量偏差在10%以内,得到夏季工况下的优化方案。

图3.3 侧风道夏季工况风量对比图

图3.4 侧风道夏季工况单位长度出风量对比图

根据上一节的计算结果发现主风道的送风均匀性比较差,各个孔板送风口处的风量并不均匀,靠近送风口处端部的送风量较少,导致该端部区域舒适性较差,因此对主风道进行优化。如图3.5所示,通过闭合各个孔板区域上方的圆形送风口个数来调节各个送风口风量的均匀性,增加端部送风量。

图3.5 圆形送风口优化示意图

根据各个原始送风风道各个圆形送风口的风量,在出风量大的地方有选择性地对圆形送风口进行封闭,封闭的圆形送风口及封闭结果需进行多次调试,最后得出封闭1#孔板送风区域的第4个圆形送风口,2#孔板送风区域的第1、第4个圆形送风口,4#孔板送风区域的第1、第4个圆形送风口,5#孔板送风区域的第2、第6个圆形送风口时,可使误差保持在10%之内,符合风道优化目的,达到送风均匀。

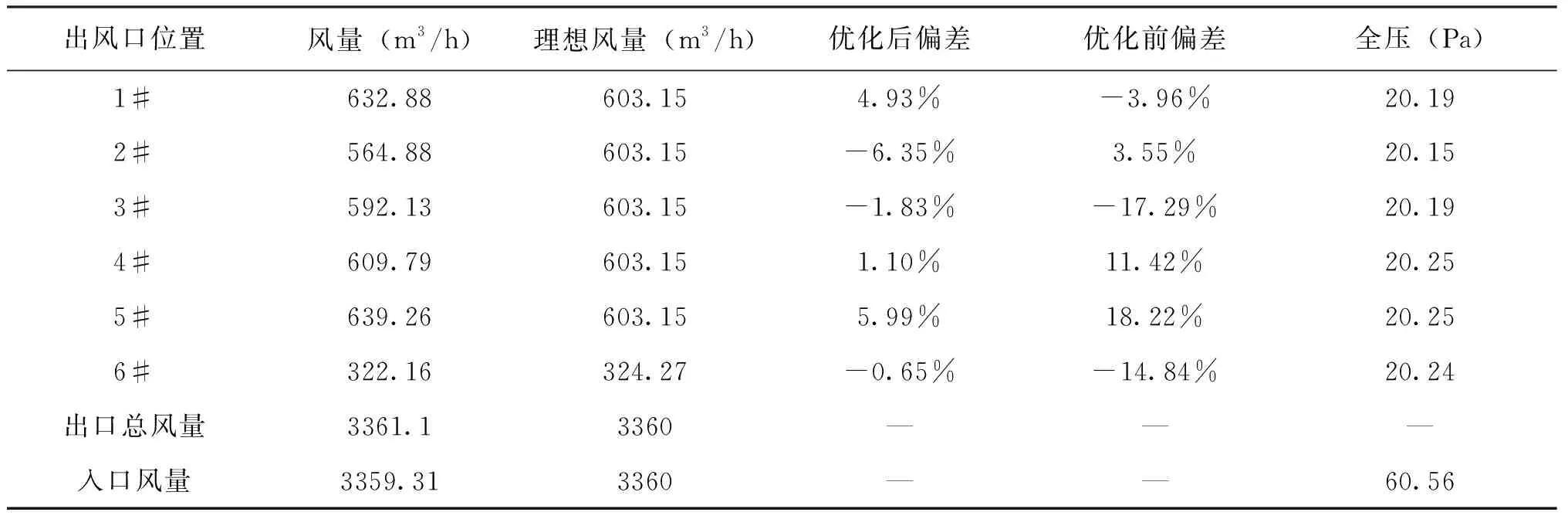

表3.5 主风道夏季工况进出口风量、压力分布表

出风口位置风量(m3/h)理想风量(m3/h)优化后偏差优化前偏差全压(Pa)1#632.88603.154.93%-3.96%20.192#564.88603.15-6.35%3.55%20.153#592.13603.15-1.83%-17.29%20.194#609.79603.151.10%11.42%20.255#639.26603.155.99%18.22%20.256#322.16324.27-0.65%-14.84%20.24出口总风量3361.13360———入口风量3359.313360——60.56

图3.6 主风道夏季工况风量对比图

图3.7 主风道夏季工况单位长度风量对比图

主风道优化模型在夏季工况下的风量、压力的计算结果见表3.5。可以看出夏季最大压降出现在5#孔板出风口,最大压降从原始模型的93.93Pa降为81.45Pa。原始模型和优化模型的风量对比图以及单位长度出风量对比图如图3.6和图3.7所示。从图中可以明显看出优化后的模型各个风口出风更均匀。

4 结论

(1)侧风道送风分布规律:沿着侧风道送风方向,从1#出风口至7#出风口下方送风量依次增大,原因是沿着送风方向,空气的动压逐渐降低,静压逐渐增加,导致送风量增多,优化时通过改变侧风道面积来改变风量,由于改变面积时会影响其他侧风道风量,因此需经过多次修改调试。

(2)主风道送风分布规律:1#、2#孔板出风口风量较小,这是因为在进风口处的风速较大,动压大静压小,不容易出风。然后在3#送风区域的风量突然增加,这是因为空气在流经2#和3#送风区域时受到阻碍,导致动压下降静压上升,有利于出风。3#孔板出风口之后规律恢复正常,沿着送风方向出风量一次增加。优化时,由于送风尾部风量误差较大,考虑到各个风口的风量与送风均匀性的要求,先对4#、5#、6#送风孔进行部分封闭,根据结果逐一调试,得出符合要求的优化结果。

(3)由侧风道与主风道原始模型和优化模型的风量对比图以及单位长度出风量对比图,可以清晰明确的发现优化后的模型各个风口出风更均匀。