复合钛基润滑脂的研发进展

2018-10-19陈靖庄敏阳刘欣阳郑会何懿峰孙洪伟

陈靖,庄敏阳,刘欣阳,郑会,何懿峰,孙洪伟

(中国石化石油化工科学研究院,北京 100083)

0 引言

随着新能源汽车的不断发展,锂矿价格不断攀升,对润滑脂行业造成了很大的冲击,润滑脂行业急需开发新型的高性能产品。复合钛基润滑脂是一种以过渡金属为稠化剂的新型高性能润滑脂,它在不加添加剂时就可以达到与市售锂基润滑脂相媲美的性能[1]。复合钛皂本身具有可生物降解性,且无毒、无害,对生产者和使用者都是安全的[2]。同时,我国的钛矿资源丰富[3],价格合适,具有将钛基脂市场化的有利条件。复合钛基润滑脂最先由Anoop Kumar等人[4]发现,并对其进行了一系列研究[5-11]。我国对复合钛基润滑脂的研发起步较晚,虽进行了一些研究,但远未实现工业化。本文旨在对比总结国内外相关研究进展,对进一步的研发提供借鉴和指导,以期早日在国内实现工业化。

1 复合钛基润滑脂的组成及性能

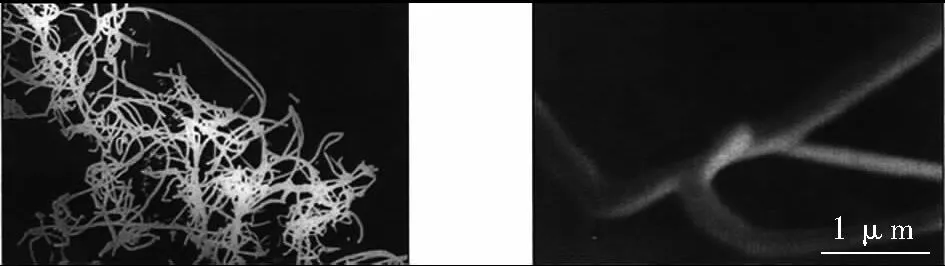

复合钛基润滑脂不同于传统的金属皂或复合皂基脂,它采用过渡金属为稠化剂,原料为钛酸酯、脂肪酸、小分子酸和水。复合钛皂纤维结构为清晰的长、直纤维,见图1[7]。

图1 复合钛基润滑脂皂纤维结构

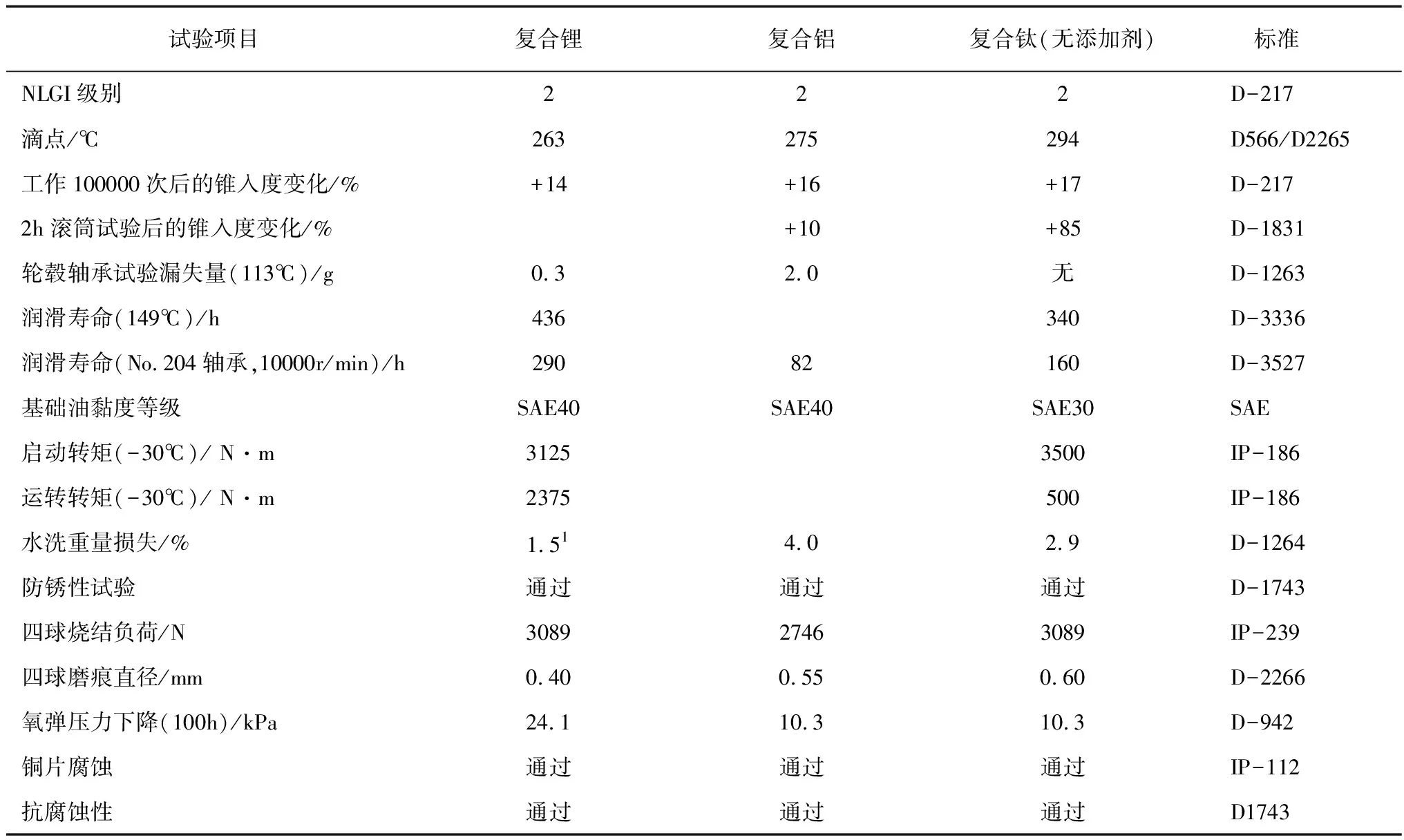

据报导,复合钛基润滑脂具有:(1)良好的高温性能:滴点高,高温轴承漏失量小,润滑寿命可与复合锂基脂相比拟;(2)良好的低温性能:启动转矩与复合锂基脂相似,运转转矩大为改善,结合高温性能,有望在-20~150 ℃实现满意的润滑效果;(3)良好的剪切安定性:工作十万次后的锥入度变化与复合锂、复合铝基脂相当,2 h滚筒试验后的锥入度变化略大;(4)抗水性和防锈性好;(5)较好的极压抗磨性:未加添加剂的复合钛基脂的烧结负荷与加有添加剂的复合锂基脂相当,磨斑直径略大;(6)良好的抗氧抗腐蚀性,有望有较长的润滑寿命。具体数据见表1,并与常见市售复合锂基脂、复合铝基脂的性能做对比。

此外,值得一提的是,复合钛基润滑脂具有一定的剪切可逆性,这一特性有望在某些应用中实现高级润滑,比如在走走停停的工况下[1]。同时,复合钛基润滑脂对动物的眼睛和皮肤是无毒的,表明它对生产者和使用者都是安全的[7,12]。

复合钛基脂对各种添加剂的感受性也较好,与黏土基、锂基脂、复合铝基脂、复合过氧化磺酸脂具有很好的相容性。

在轧钢厂的轴承试验中,复合钛基润滑脂也表现出了相对于黏土基、锂基、铝基脂的优越性[10]。在矢轮应用试验中,采用多种高黏度基础油制备的复合钛基润滑脂,在添加剂及固体润滑剂的复配下,可实现极好的极压抗磨性、防卡塞性、良好的喷雾性等多项严苛要求[8]。因此,复合钛基润滑脂具有替代传统高性能润滑脂的巨大潜力。

表1 复合钛基脂的各项性能

2 基础油

基础油是润滑脂的主要组成,选择合适的基础油,对复合钛基润滑脂的性能有很大的影响。目前,对以矿物油、植物油、合成油制备复合钛基润滑脂均有所研究。

2.1 矿物油

矿物油因其性能优良、价格便宜仍是制备润滑脂最常用的基础油,复合钛基脂也不例外。Anoop Kumar等在专利中明确指出可用矿物油成功制备复合钛基脂。同时,发现矿物油中环烷烃越少,链烷烃、芳香烃越多,得到相同稠度的润滑脂所需的皂量越高;而基础油的组成对滴点没有显著影响[6]。

国内多个学者已采用矿物油成功制备复合钛基润滑脂。王磊等人[13]在专利中阐述采用矿物油成功制脂。陈继国[14]、孙宇佳[15]、郑少杰[16]等使用650SN成功制脂,乔延涛[17]使用400SN制脂,王勐[18]使用500SN制脂。不同的环烷烃、链烷烃、芳烃比例,导致不同的基础油黏度,而黏度对成脂有较大影响。研究发现,150BS由于黏度太大不可成脂[19-20],多采用650SN、500SN、400SN等与之复配制脂[21-22],且存在最佳比例[20]。在性能方面,基础油的黏度对锥入度有一定影响,通常黏度越大,锥入度越大[22]。

2.2 植物油

Anoop Kumar等研究发现以植物油为基础油制备的复合钛基脂的性能更好。这可能是由植物油不饱和键与复合钛皂可以形成复杂结构网导致[23]。采用植物油如菜籽油、葵花籽油、蓖麻油及植物油与PAO-4的混合油为基础油,制备出的复合钛基脂的滴点均在320 ℃以上,高于以矿物油为基础油的复合钛基脂。同时该脂具有较好的胶体安定性(分油:0.7%~1.2%)和极压抗磨性能[2]。

而国内关于植物油制备复合钛基润滑脂的研究结果恰恰相反,多认为其氧化安定性差、黏度较低,单独以植物油为基础油制备的润滑脂的性能不好。例如高志永等以环氧豆油为基础油,制备的复合钛基润滑脂的滴点较低[20],考虑到生物降解性和使用性能,多采用植物油与矿物油或合成油复配的方法制脂。黄瑶毓[19]将高黏度的150BS、600SN分别与氧化安定性相对较好的环氧豆油复配作为基础油,研究发现,纯的环氧豆油不可成脂,经复配后基础油黏度的最佳值处钛皂的稠化能力较好,且不同种类的基础油存在不同的黏度范围。陈继国[14]先用矿物油和合成酯的混合油制皂,再用环氧豆油调合成脂。

2.3 合成油

以合成酯类油为基础油制备复合钛基脂的研究结果不一,尤其是多元醇酯。

Anoop Kumar等以己二酸二异癸酯、壬二酸二异辛酯等合成酯类油为基础油制备的复合钛基脂的性能与矿物油复合钛基脂相当,以多元醇酯(季戊四醇酯)复合钛基脂的滴点甚至高于矿物油复合钛基脂[7]。生物降解率均在90%以上。

国内的陈继国[14]考察了质量比为1∶1.8的650SN和新戊基多元醇酯的混合油制脂,先用合成酯制皂,再用矿物油调合,发现相同皂量下,对合成酯的稠化能力比对石蜡基基础油的稠化能力强,同时生成复合钛皂的速率快、形成凝胶的起始温度低,但性能略差。高志永[20]、李锦棒等[22]则认为多元醇酯会与稠化剂原料相互作用而发生分解,不能成脂。

关于硅油的研究较少:李锦棒[22]采用201甲基硅油试验制得的样品呈乳白色油状,不成脂。由于甲基苯基硅油具有较好的耐高低温性能及较佳的润滑性能,胡永明[24]将甲基苯基硅油与KN4010复配作为基础油制备复合钛基脂,所得脂的滴点、减摩性和抗磨性均有所提高。但加入过多甲基苯基硅油时,制得复合钛基性能反而下降,这是由于甲基苯基硅油与矿物油的相容性差,当甲基苯基硅油的加入量增多时,润滑脂形成稳定皂纤维的难度也随之增大。

以PAO-6为基础油合成的复合钛基脂时,Anoop Kumar等[2]认为相同皂量下,所得润滑脂的稠度和滴点略低。

3 稠化剂

3.1 稠化剂的量

稠化剂的量主要根据所需润滑脂的稠度进行选择,同时也受工艺条件及配方等方面的影响。印度配方[4]的皂量约为18%,而王磊等[13]的为14%,陈继国等[14]的为17%,曲建俊等[20]的则为25%。

3.2 原料的选择

制备复合钛皂所用的原料为钛酸酯、脂肪酸、小分子酸和水。目前钛酸酯的选取较为单一,仅钛酸四异丙酯。对脂肪酸和小分子酸的种类有所研究。

目前普遍采用的脂肪酸为硬脂酸,可以很好地成脂。此外,Anoop Kumar等[4]考察了油酸的成脂情况,发现油酸也可很好地成脂,且在保持其他优异性能的同时,稠化能力更强。赵献潮等[25]考察了12-羟基硬脂酸的成脂情况,发现原料加入完毕后,物料很快失去流动性,经研磨后继续反应,成脂性能较好。

Anoop Kumar等[4]系统考察了(CH2)2(COOH)2、[CH(OH)COOH]、C1H2COOH、C1(OH)COOH、CH2COOH、邻苯二甲酸及对苯二甲酸对复合钛基润滑脂性能的影响,根据滴点和锥入度数据,发现有苯环的比没有苯环的成脂效果好,对苯二甲酸比邻苯二甲酸成脂效果好,且上述各羧酸均可成脂。

陈继国等[14]对几种小分子羧酸进行考察:己二酸酸性较弱,不成脂;水杨酸有刺激性气味,不具备环境友好性要求;冰乙酸成脂率在0.5左右,且在室温下分油现象明显[26],且水杨酸、冰乙酸所制润滑脂的锥入度大,即所需稠化剂的量大,且滴点低;苯甲酸、癸二酸的成脂率在0.8左右,且易于稠化,成脂均匀。王磊[13]、吴凤华[27]采用对苯二甲酸可较好得成脂。

综上,关于脂肪酸,Anoop Kumar等认为硬脂酸及油酸均可成脂,且油酸更佳;但国内目前多采用硬脂酸为脂肪酸原料;关于羧酸,Anoop Kumar等认为多种羧酸均可作为小分子酸的来源,但国内目前的研究结果是对苯甲酸、对苯二甲酸和癸二酸可以较好地成脂。

3.3 原料比例

原料配比的选择决定着能否成脂,且小分子酸的种类对原料配比的影响较大。

Anoop Kumar等[4]研究发现,选择对苯二甲酸为小分子羧酸,且钛酸四异丙酯、硬脂酸、TPA的比例为1∶1∶3时,可以较好地成脂;而三者比例为1∶1∶2时,性能要稍差一些。选择邻苯二甲酸为小分子羧酸时,三者比例为1∶1∶2。选择其他羧酸所需羧酸的比例更高,水的量占稠化剂的质量分数为0.1%~5%。国内王磊、吴凤华等同样选择对苯二甲酸为小分子酸,但具体配比涉密。

曲建俊课题组选用苯甲酸为小分子羧酸。采用正交配方实验,对各种原料的配比进行系统研究。当钛酸酯与总酸的比例小于1∶1时,油皂分离[22],比例超过4∶1时,呈半流体状,可能原因是钛酸酯的量太少时,皂量太少,而钛酸酯过多,又使生成的钛酸较多,均不利于皂的形成[20];进一步研究两种酸的比例,发现苯甲酸的量比硬脂酸的量多时,不易成脂,苯甲酸的量远少于硬脂酸时,纤维结构不稳定,容易硬化,一般两种酸的比例选为1∶1;对水量进行单一因素变量试验,以确定在成脂条件下水的变化范围,水量太少,异丙醇不能被完全取代,水量太多,钛酸酯会优先与水反应,向蒸馏产物中加入钛酸酯,若有白色絮状沉淀生成,说明水有多余,最终确定水量占稠化剂的比例为6%时性能最好,最佳配比为钛酸酯∶硬脂酸∶苯甲酸:水=2∶1∶1∶2.8[16]。

4 添加剂

国外的研究发现,复合钛基脂对极压抗磨剂、抗氧化剂、多官能添加剂和固态润滑剂等多种添加剂都有极好的感受性。而国内对复合钛基脂添加剂的研究主要集中在极压抗磨剂,且总体来看效果不显著。

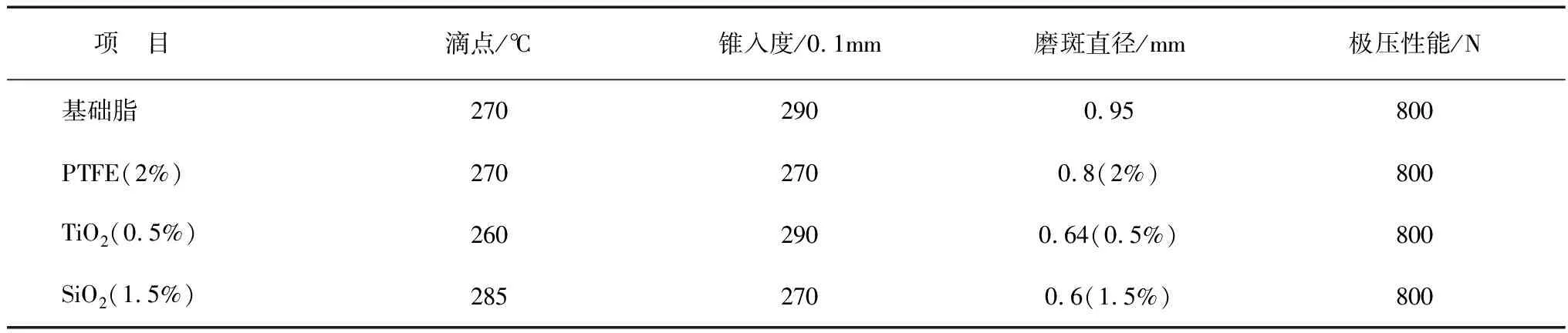

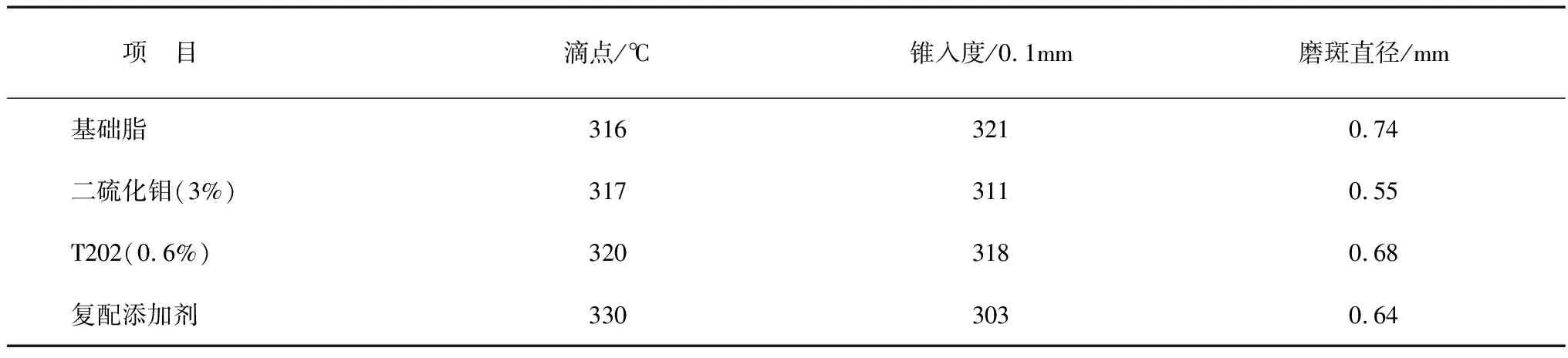

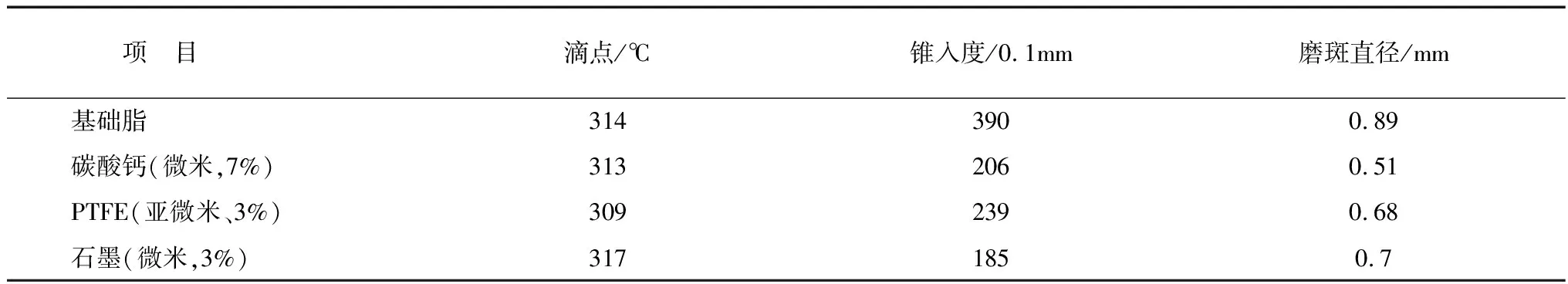

陈继国[14,28-29]研究了聚四氟乙烯颗粒、纳米二氧化钛、纳米二氧化硅在质量分数为2.0%、0.5%和1.5%下获得较佳抗磨效果,但抗磨效果不显著,同时,这三种添加剂都未能改善基础脂的极压性能,具体结果见表2。孙宇佳[30]研究了二硫化钼、T202及一种复配添加剂的抗磨效果,但效果不显著,见表3。张培良[21]发现亚微米级PTFE、微米级碳酸钙、微米级石墨在质量分数为3%、7%、3%时具有较好的抗磨效果,但效果不显著,且对锥入度有较大影响,见表4。由于三位学者制备基础脂时所用的配方及工艺不尽相同,基础脂的性能不完全一致,分表列出。

表2 PTFE、TiO2、SiO2对复合钛基脂极压抗磨性的影响

表3 二硫化钼、T202、复配添加剂对复合钛基脂极压抗磨性的影响

注:复配添加剂为质量分数 0.9%的T202,3%的二硫化钼和0.2%的二苯胺。

表4 碳酸钙、PTFE、石墨对复合钛基脂极压抗磨性的影响

5.制备工艺

5.1 加料顺序

复合钛基润滑脂的制备通常需要以一定的顺序向基础油中加入钛酸酯、脂肪酸、低分子羧酸和水,水一般在最后加入。

不同的加料顺序,对润滑脂的成脂、性能影响重大,比较关键的是:钛酸酯是同时还是后于酸加入;高低分子酸同时还是分开加入;高分子酸与低分子酸谁先加入。

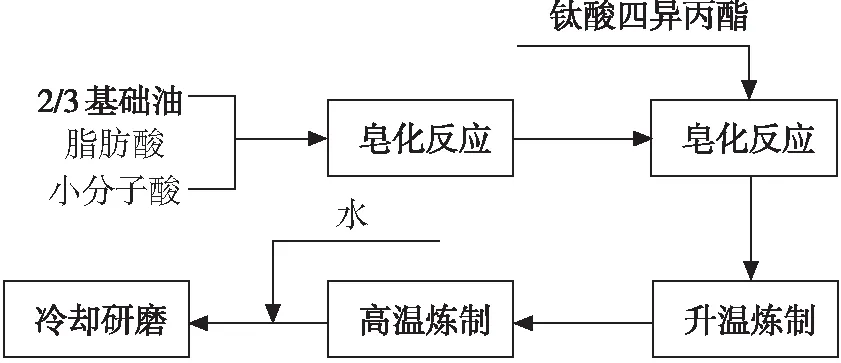

目前,Anoop Kumar等[4]的加料顺序是:将基础油与脂肪酸及小分子酸混合,反应一段时间后加入钛酸四异丙酯,高温炼制结束后,降温至某一温度时加入水,最后研磨,如图2;也可将钛酸四异丙酯与基础油、脂肪酸、小分子酸同时加入。实验证明,上述两种加料方式制得润滑脂的性能无明显差别。

图2 加料顺序A

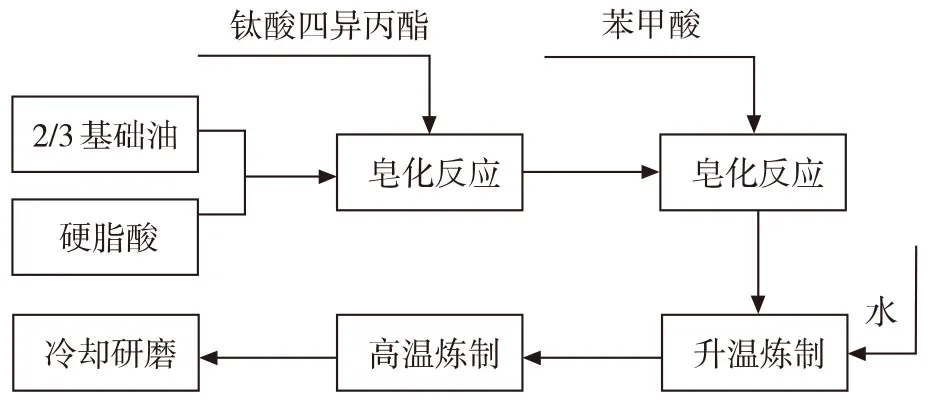

曲建俊等同样选择硬脂酸为脂肪酸,但羧酸选择苯甲酸。研究了酸的加入顺序,发现先加硬脂酸后加苯甲酸,比同时加入硬脂酸和苯甲酸的效果好。最终确定加料顺序如图3。乔延涛等[17]也得到了相同的结论,并从理论层面进行了探讨,认为高低分子酸分段皂化,一定程度上保证了高低分子酸都进行单分子反应。

图3 加料顺序C

5.2 皂化反应温度及时间

皂化反应温度对皂化反应能否进行有着显著的影响,皂化反应时间对皂化反应的完成程度有很大的影响。实验证明[16],皂化反应温度从Ta提高到Tb,根据异丙醇的生成量,皂化反应速率明显提高,尤其是加水之后,且总皂化反应时间缩短。

皂化温度虽依工艺及原料的不同有所差异,但基本上均在70~100 ℃范围之内,皂化反应时间一般为1~2 h。具体为:

Anoop Kumar等[4]的皂化反应温度为70~100°,维持温度1~2 h。曲建俊等[16,22]对皂化反应温度做了进一步的界定,认为皂化反应温度应高于异丙醇的沸点,有利于皂化反应的进行,同时应低于苯甲酸的升华点,避免原料的流失,益设在82.5~100 ℃之间,水也在这个过程中加入。同时,反应时间根据所生成异丙醇的量确定,当异丙醇不再增加时,即可进行下一步反应,一般加入钛酸酯后的保温时间为1~2 h。

5.3 加水时间及温度

水在复合钛基脂的合成中尤为关键,目前对加水的时间及温度的研究结果不一。Anoop Kumar等[4]采用在高温炼制结束后,降温至140~100 ℃时,加入0.1%~5%的水。王磊等采用在升温阶段温度升至140 ℃时加水,加水量未知。曲建俊等[14]采用在82.5~100 ℃时、钛酸四异丙酯与高低分子酸反应结束后加入水。

5.4 升温炼制时间

升温炼制的时间对复合钛皂的纤维结构影响较大,在宏观性能层面主要体现在润滑脂的稠度的影响上,而对滴点影响较小[20]。现有研究中,升温炼制时间都较长。

国外的Anoop Kumar[4]升温缓慢,持续时间长达2~8 h。国内的高志永等[20]选择6 h为升温炼制时间,即(5~7) ℃/10 min。陈继国等[14]以(3~4) ℃/10 min的速率升温,升温炼制时间约为4~6 h。同时,郑少杰等[16]研究了均匀升温,即(2~7) ℃/10 min,与定点升温,即150 ℃高温定点炼制的这两种升温方式对脂滴点和稠度的影响。均匀升温操作复杂,定点升温操作简单。虽然定点升温的滴点略高、锥入度小很多,但表面硬化严重,贮存安定性不好,综合来看也应采用均匀升温的方式。

5.5 最高炼制温度

最高炼制温度对复合钛基润滑脂的稠度影响较大,而对滴点影响较小。而且,基础油类型不同时,最高炼制温度也不同,这主要是因为不同基础油的闪点、耐温性不同,与稠化剂的协调能力也不同,使得高温炼制过程中原料稠化成脂的相转变温度有所差异。

对于矿物油,经过考查,多数研究者[15,22]选择180~190 ℃为最佳炼制温度。只有高志永等[20]选取的温度较高:对丹东石蜡基基础油的最高炼制温度为220~230 ℃,500SN与150BS复配的基础油的最高炼制温度为230~250 ℃。印度专利中只给出了范围,要求缓慢加热到100~200 ℃。

关于其他类型的基础油,目前研究的有:环氧豆油与150BS复配油,选择的最高炼制温度为200~220 ℃[20];以650SN、新戊基多元醇酯、环氧大豆油及其复配为基础油,选择的最高炼制温度为180~205 ℃[14]。

5.6 降温方法

目前常用的降温方法有自然冷却和快速冷却(加入冷油)。研究发现[16,20],加入冷油法所制备复合钛基润滑脂的锥入度偏大,但滴点与不加冷油相近,主要因为快速冷却生成的皂纤维较小。同时,采用加入冷油工艺时,皂化反应阶段,反应物浓度高,反应速度快、完全,而冷油的加入则有效缩短了冷却时间,通常选择快速冷却方式。

6 结语

复合钛基润滑脂性能优异,适用工况多,而且对环境友好,是未来发展的重要方向,应用前景十分广阔。但可能由于国内尚未掌握制备复合钛基脂的关键因素,研发的复合钛基脂的性能有待进一步提高。这就要求今后应对复合钛基脂的制备技术进行更深入的探究,对成脂机理进行深入挖掘,早日实现工业化。