天然气含凝析油对下古集气站工艺运行影响分析

2018-10-18孙利明陈丽荣宋永宁

孙利明,刘 佳,李 鹏,邵 文,杨 琴,韩 娜,陈丽荣,宋永宁

(中国石油长庆油田分公司第一采气厂,陕西靖边 718500)

靖边气田上古气藏生产期(2017-2032年)共建井1 440口。根据上古气藏部署气井分布,上古井主要分布在靖边气田中区和南区,涉及区块区域面积大,井位分布很分散,因此上古气藏天然气开发主要依托靖边气田已建下古系统进行开发。截止目前,靖边气田接入上古井相对集中的下古集气站主要包括A站、B站、C站,涉及22口上古井。经对上古井天然气组分统计,稳定轻烃C5+含量为0.002 5%~0.160 4%(摩尔含量)。结合苏东南区气井生产情况,集气站采用常温分离工艺会有凝析油析出(见表1)。

表1 A、B、C集气站22口上古井天然气组分分析表

表1 A、B、C集气站22口上古井天然气组分分析表(续表)

1 靖边气田下古集气站生产运行存在问题

1.1 清出物中含凝析油,增大了清管收球风险

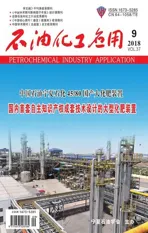

经对A站-D站支线、B站-F站支线、C站-E阀室复线清管收球时清出物统计,每次清出的污水及污泥中均含有一定量凝析油,增大了清管收球作业风险(见表2)。

1.2 脱水三甘醇损耗严重,增加了生产运行成本

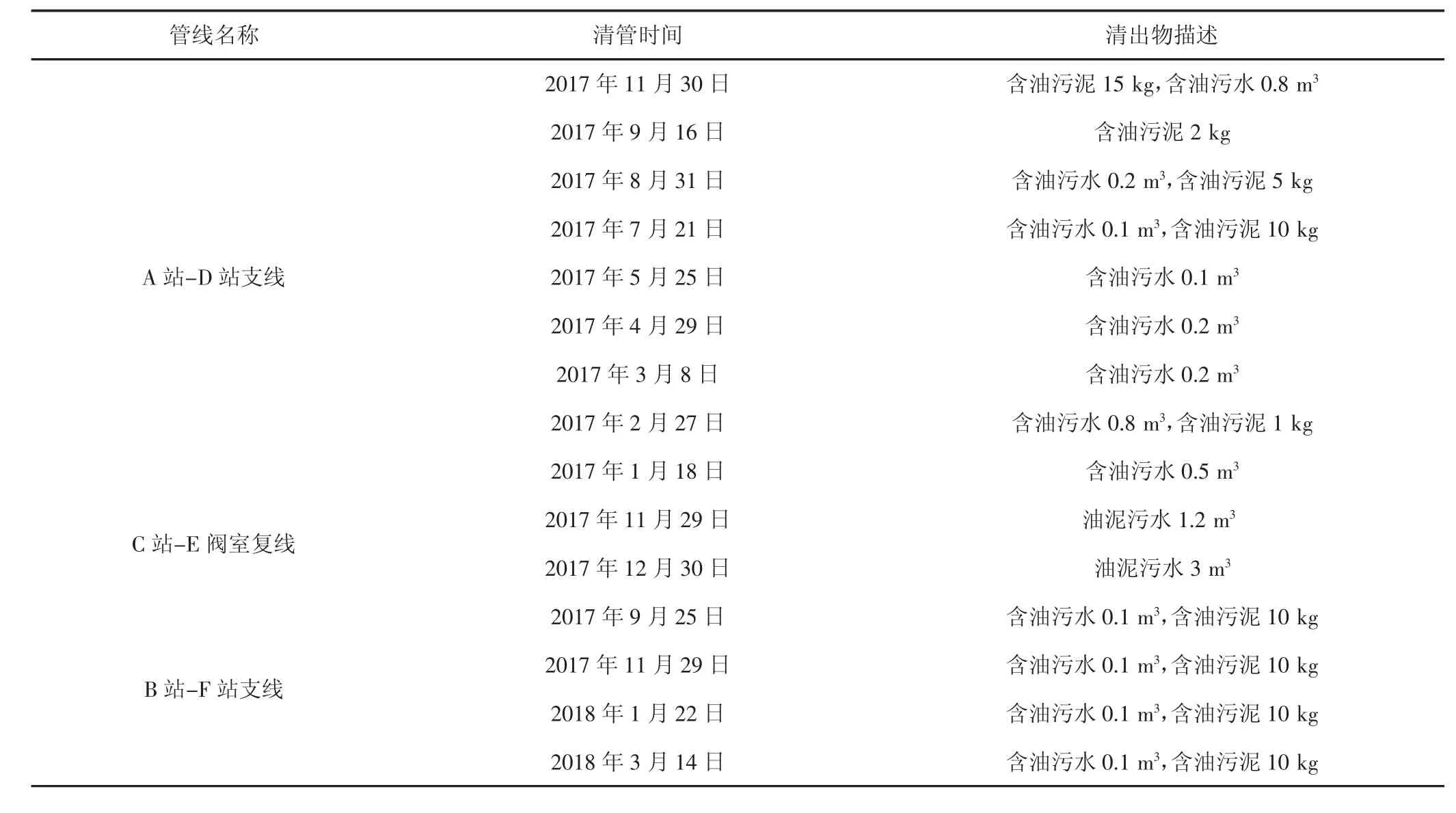

经统计,自2017年7月至8月,B站投产7#~11#4口上古气井,在相同处理气量下吸收塔压差明显增大,最大为0.10 MPa,表明三甘醇溶液有明显发泡迹象(见表3)。

同时,B站三甘醇损耗率上半年较下半年由0.07 kg/104m3上升至0.62 kg/104m3,其中9月损耗率高达2.36 kg/104m3,远超出《天然气脱水设计规范》SY/T0076-2008“正常操作期间,三甘醇损耗量宜小于0.15 kg/104m3”控制要求,增大了生产运行成本(见表4)。

2 天然气含凝析油对分离及脱水工艺影响分析

表2 A站-D站等3支线清出物统计分析表

表3 2017年5月~12月B站脱水撬吸收塔运行参数统计表

表4 2017年1月~12月B站脱水撬三甘醇损耗情况统计表

表5 A、B、C集气站工艺设备设置情况统计表

2.1 天然气含凝析油对常温分离工艺运行影响分析

气流经入口进入重力沉降分离器时,由于气流流通截面的突然增大,导致流速降低,气体的携液能力降低,液滴在重力作用下沉降,实现气液分离。设计合理的重力沉降分离器可以分离出直径大于100 μm~200 μm的液滴。双筒卧式重力分离器设计时,根据气量及重力沉降可以分出的最小液滴直径(液滴分割直径,国内设计中取100 μm)确定出分离器的直径和长度,再根据设备规格系列中选择合适的型号(见图1)。

图1 卧式重力分离器结构示意图

2.1.1 重力沉降校核方法[1]气流在卧式重力分离器中,气体主流方向和液滴沉降方向互相垂直,要使气流中的液滴在气体通过分离器的过程中能沉降下来的必要条件为:液滴沉降至上筒底部所需的时间应小于液滴随气流通过重力沉降区所需的时间。即:

式中:He-重力沉降的有效长度即波纹板整流捕雾器出口至捕雾丝网入口的水平距离,m;vt-被重力沉降分离出的最小液滴直径的沉降速度,m/s;h-液滴沉降高度,对双筒卧式重力分离器h为上筒体的直径D,m;ug-气体在工作状态下的流速,m/s。

对卧式分离器,气体的允许速度ug为:

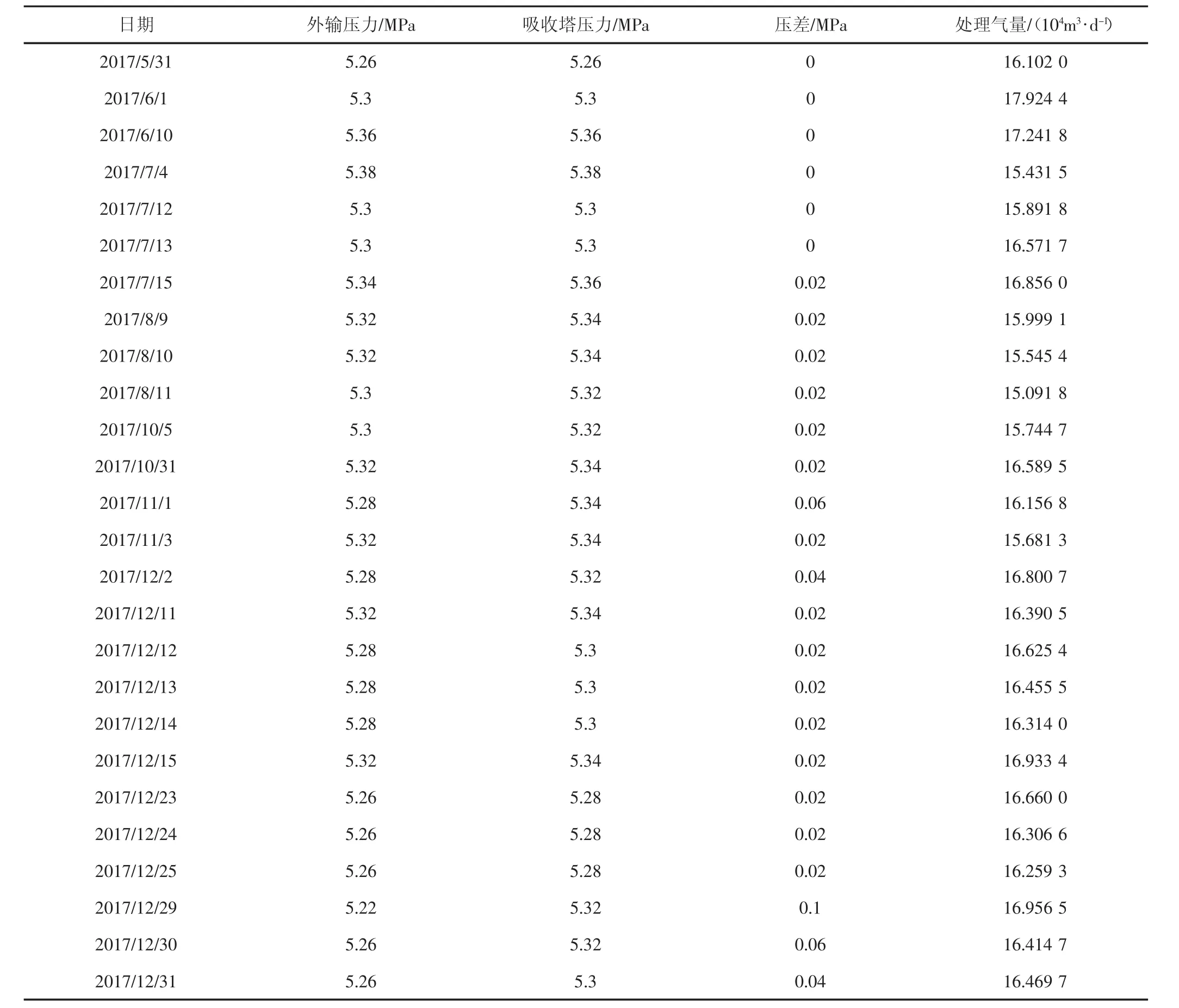

由双筒卧式重力分离器的实际处理气量(20℃,101.3 kPa)计算操作条件下天然气的体积流量,实际体积流量除以重力沉降段筒体截面积,即为重力沉降分离的操作气速ug,代入式(2),即可计算分割液滴直径下的沉降速度vt,则分割液滴直径dp与沉降速度vt的关系式如下:

式中:ξ-曳力系数,与液滴形状及Re有关。

层流区(Re≤2):ξ=24/Re

1.3.1二维超声良性 表现为良性患者的结点的纵横比值要小于1,边界的形状较为规则,且边界可以清晰的分辨开来,结节内部出现的回声相对较高,粗大钙化较为明显。结节周围的环绕血液信号利用多普勒进行检测,得到的信号为RI<0.7。于此相比,恶性肿瘤的特征与此数据相反,恶性肿瘤患者横纵比≥1,周围血管不规则,且边界较为模糊,结节内部的获胜较低,表现出微钙化现象,多普勒测定得到的血流信号为RI≥0.7。

过渡区(2<Re≤500):ξ=18.5/Re0.6

湍流区(500<Re≤2×105):ξ=0.44

分割直径dp<100 μm,则说明该分离器的重力沉降部分运行正常。

2.1.2 校核计算结果 以A站为例,站内设置有2具PN6.8 DN800卧式重力分离作为计量、1具PN6.8 DN1000卧式重力分离作为混合,为一级分离工艺根据12月15日生产数据,1#~6#6口上古气井进分2/1进行单量,利用hyses软件计算天然气的体积流量和相关物性参数(见表6)。

DN800卧式重力分离器设计时,液滴沉降高度h=D-2δ=0.752 m,则重力沉降段筒体截面积S=0.444 m2;重力沉降的有效长度He=3.4 m。则重力沉降分离的操作气速ug为:

则由式(2)计算最小液滴直径的沉降速度为:

假设新北5站分2/1内天然气中的液滴运动处于过渡段,根据式(5)计算液滴分割直径为:

根据相应的公式核算,Re=14.31,因2<Re≤500,则假设正确。由于液滴分割直径dp>100 μm,则可得知卧式重力分离器已无法有效分离除去天然气中含有的凝析油。按照以上方法,对B站、C站进上古气井的分离器进行核算表明,分离器的重力沉降段的液滴分割直径均大于100 μm。

2.2 天然气含凝析油对脱水工艺影响分析[2]

2.2.1 三甘醇性能影响试验 三甘醇溶液装入带有刻度的发泡管内,将一定流量的气体从发泡管底部通入,气体通过多孔分布板进入溶液中使溶液发泡。分别配制不同浓度凝析油的三甘醇溶液做发泡试验,通气5 min,记录起泡最大高度表示溶液发泡性能,记录消泡时间,并计算出单位高度泡沫的消泡时间表示溶液泡沫稳定性。

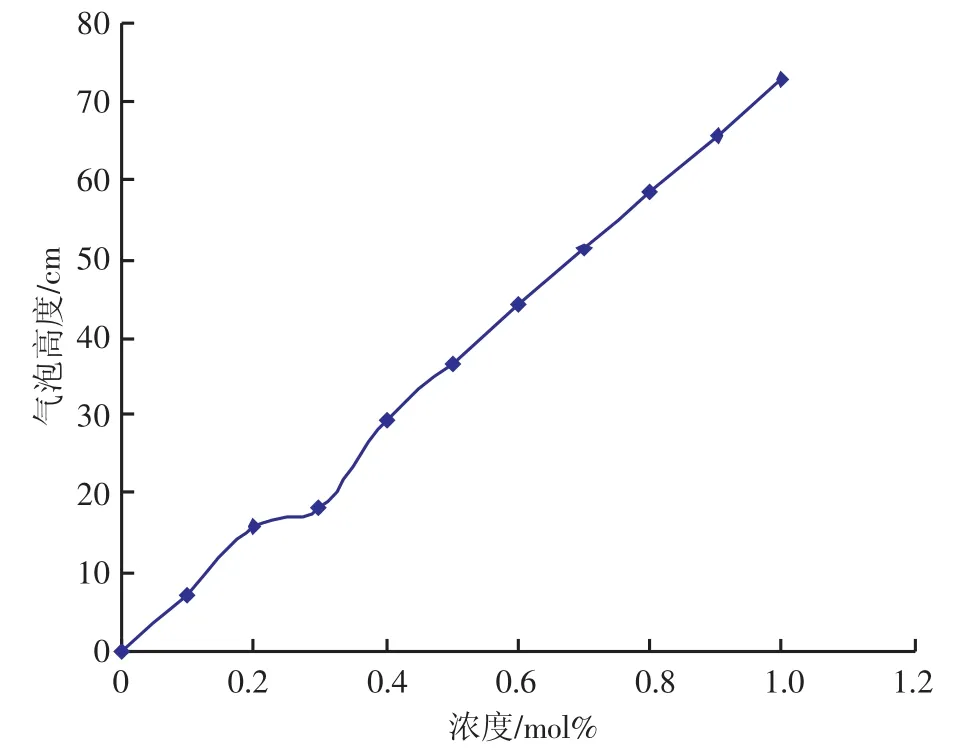

2.2.2 凝析油对三甘醇性能影响分析 试验表明,只要有凝析油就会影响溶液发泡,并随浓度增大发泡高度急剧增强(见图2)。

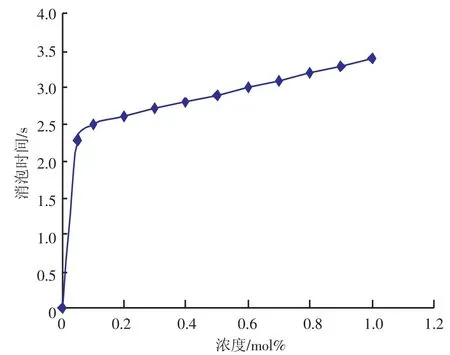

当凝析油浓度在0.06%以内,产生泡沫随浓度增大所需的消泡时间明显延长;当浓度大于0.06%以后,产生泡沫随浓度增大所需的消泡时间趋于平缓(见图3)。

表6 B站分2/1天然气物性参数核算统计表

图2 凝析油对三甘醇发泡性能影响曲线

图3 凝析油对三甘醇消泡性能影响曲线

当浓度小于0.02%时,随浓度增大脱水率呈下降趋势;当浓度大于0.02%时,随浓度增大脱水率有上升趋势。整体三甘醇脱水率仍在98%~99%波动,表明凝析油对三甘醇的脱水性能影响很小(见图4)。

图4 凝析油对三甘醇脱水性能影响曲线

B站7月~12月外输天然气露点均合格,说明三甘醇溶液虽发泡严重,但脱水性能可以满足生产需求。

3 含凝析油集气站分离工艺优化研究

目前,靖边气田在用立式气液聚结和高效除沫两种精细分离器作为多级分离,主要用于泡沫助排气井的集气站,实现对泡沫状水的精细分离。与卧式重力分离器相比,其设计更加精细、高效,分离效果更佳。

以乌2站为例,分别采用立式气液聚结、高效除沫分离器代替重力分离器作为二级分离。通过核算评价指标可知:气液聚结分离过滤气速在适宜操作气速范围内,且过滤气速较低,运行效果良好;高效除沫分离器的旋风分离器入口气速远低于适宜操作气速,根本无法实现对带液气体的预处理,液滴和固体颗粒直接进入过滤聚结段,不仅引起较大的压力损失,而且影响运行效果。

4 结论与认识

(1)受结构及分离原理限制,卧式重力分离器对天然气中的凝析油的分离效果不佳,造成下游脱水系统三甘醇有明显发泡迹象,进而增加了三甘醇损耗。

(2)室内试验表明:凝析油极易引起三甘醇溶液发泡,并随浓度增大发泡越严重;当凝析油浓度在0.06%以内,随浓度增大所需的消泡时间越长,当浓度大于0.06%以后,随浓度增大所需的消泡时间趋于平缓;凝析油对三甘醇脱水率影响很小,整体脱水率仍维持在98%~99%,天然气水露点可以满足外输需求。

(3)建议在接入上古气井的下古集气站增设立式气液聚结分离器,过滤除去天然气含有的凝析油,保障三甘醇脱水系统正常运行。