运载火箭冗余分级智能供配电技术研究

2018-10-18,,,

, ,,

(1.上海宇航系统工程研究所,上海 201109; 2.北京航天微机电技术研究所,北京 100064)

0 引言

运载火箭供配电系统主要为全箭电气设备提供工作电源。随着航天技术发展,运载火箭电气系统一体化程度越来越高,快速测试要求越来越强,这给运载火箭供配电系统的集成化、智能化、快速测试等提出更高的要求。目前国内运载火箭仍采用传统供配电技术,即普遍采用电池配置电磁继电器的配电方式。电磁继电器的线圈控制、触点状态检测、母线电压状态检测等均由地面测发控系统完成,造成箭地之间信号较多,箭地接口较为复杂;同时,由于电磁继电器体积较大,不利于集成设计,状态检测信息较少,一旦电磁继电器元件或某一用电负载失效可能导致运载火箭其他用电设备无法正常工作,系统无法通过状态检测进行故障诊断和隔离。

从国外火箭发展来看,以固体功率控制器(Solid-state power controller,SSPC)为核心的供配电方案逐步代替传统的电磁继电器方案。基于SSPC的火箭智能配电方案易于实现配电设备机内自检测,在供配电系统出现局部故障时实现有效隔离,易于集成总线接口,可以极大地简化箭地接口,缩短火箭测试周期,提高火箭供配电可靠性。

1 发展现状

以SSPC为核心的智能供配电技术在航空领域发展迅速。现代飞机自动化配电系统主要是有三部分组成的,包括电源系统处理器(PSP)、电气负载管理中心(ELMC)和固态功率控制器(SSPC)[1-5]。其中ELMC负责局部负载的管理和控制,监控该中心内的汇流条电压,统计SSPC的电流值,控制各路SSPC,并具有一定的自检测能力。PSP监控整个供电系统,实现负载自动管理,提高了飞机受损后的生存能力。目前,美国的F22战斗机、P7A反潜机、空客A380、波音787都采用了基于SSPC的智能供电系统。

在航天领域,欧美的航天器[6-7](如SMART-1月球探测器)已经应用SSPC配电技术。中国的航天器也正积极推进SSPC配电技术应用[8-9]。韩国的罗老号运载火箭[10]已经采用基于SSPC的智能配电技术。韩国罗老号运载火箭使用PDU设备对二子级用电设备进行配电控制及管理。PDU内部设置通信模块、数据处理模块、I/O控制模块、监测模块及电源模块、配电模块;提供9条负载输出线路,均由SSPC控制,可以保护供电回路,避免过载或短路;同时监测输出电流和工作状态信息。PDU与地面设备通过RS-422进行通讯。

2 智能配电系统方案

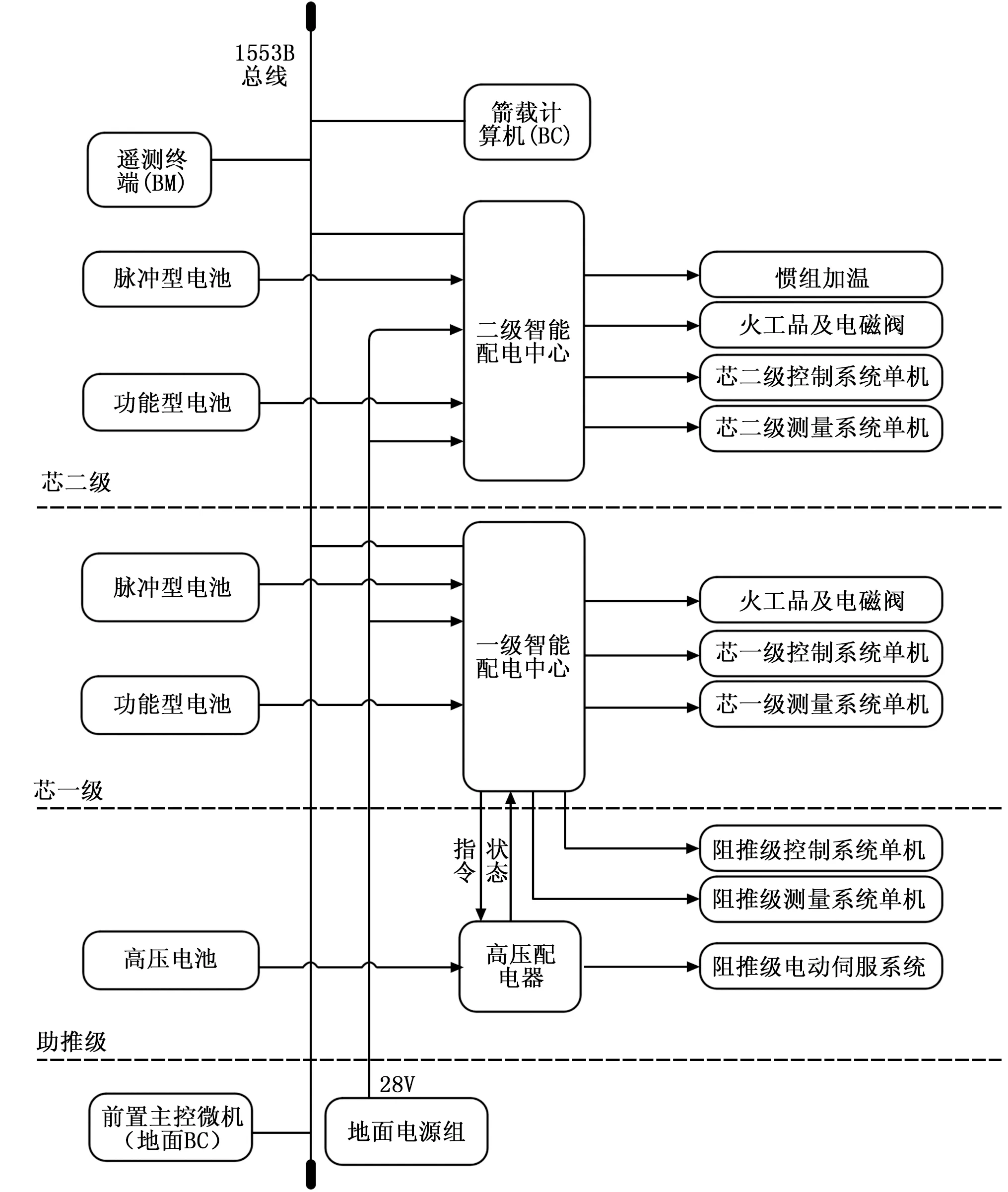

针对运载火箭供配电系统集成化、智能化、快速测试等发展需求,本文提出以SSPC为核心的冗余分级智能供配电系统方案。以新一代某型号二级半火箭为例,冗余分级智能供配电系统方案如图1所示。

图1 运载火箭智能配电系统方案架构

冗余分级智能供配电系统有以下几个特点:

1)分布式供配电。箭载电气系统设备数量多且分散,火箭智能配电系统按子级区域进行分布式供配电,有利于提高供电品质,减少各子级之间的供电及信号连接,降低箭上电缆网复杂度。火箭配电中心与地面设备之间采用1553B总线进行通讯,简化了箭地接口。配电中心内部采用嵌入式控制芯片,单机功能集成度大幅提升。

2)分负载特点供电。打破传统的控制系统与测量系统单机分开供电体制,根据箭上电气负载不同特点进行供配电设计。将在整个飞行过程中消耗恒定功率的箭上负载,如箭载计算机、综合控制器、测量数据综合器等由功能型电池供电;将高电流脉冲型的箭上电气负载,如箭上电磁阀、火工品、伺服机构、惯组加温等由脉冲型电池供电。

3)自检测与故障隔离。火箭智能供配电系统能够完成自身故障的自检测及故障信息反馈,进一步缩短测试周期。采用了SSPC后,能在供电对象出现过流、短路情况时及时断开故障负载,保证其他正常设备不受影响。供电对象出现短路故障时,SSPC立即完成切断;供电对象出现过流时,根据I2t控制曲线,SSPC在规定时间内完成切断。

4)冗余供配电。系统除采用多SSPC并联冗余、多点多线等冗余技术提高单机可靠性外,箭上电池之间实现互为冗余。各级智能配电中心对电池状态进行实时监控,当某一电池出现故障时,完成其他电池的接班及故障电池的隔离,解决了电池的一度故障。

5)通用化模块设计。火箭智能配电系统核心设备智能配电中心采用层叠式通用化模块设计,各级智能配电中心各模块之间可实现硬件模块互换。通用化模块设计进一步降低了设计成本,提高了产品的灵活度。

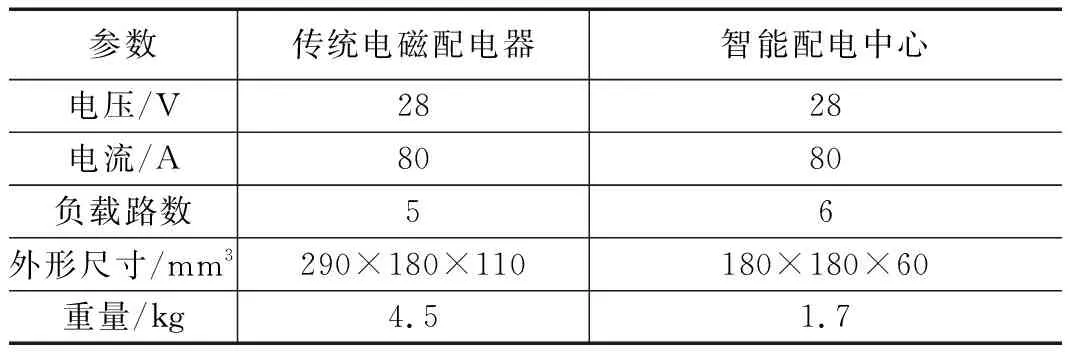

智能配电中心原理样机方案见图2所示。智能配电中心以功能型电池及脉冲型电池电源作为电源输入,通过1553B总线接收来自于BC发出的指令,实现电气设备的配电、转电、电池冗余管理、负载保护等功能。智能配电中心采用层叠式模块化设计,由通信控制模块、转电模块、功率模块等组成。各模块采用通用化设计,适用于各级智能配电中心。智能配电中心较传统电磁配电器体积和重量均减少约60%,优势明显如表1所示。

图2 智能配电中心原理方案

参数传统电磁配电器智能配电中心电压/V2828电流/A8080负载路数56外形尺寸/mm3290×180×110180×180×60重量/kg4.51.7

3 智能配电关键技术

3.1 固体功率控制技术

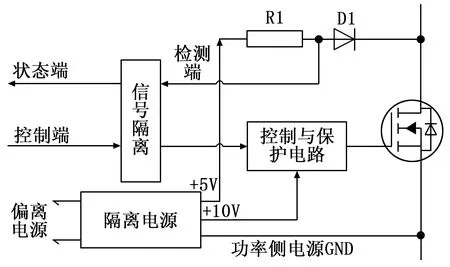

固态功率控制技术核心是固体功率控制器(SSPC)。SSPC主要由控制与保护模块、电源模块、隔离电路模块三部分组成。控制与保护电路模块实现了功率驱动控制、反时限过流保护、短路保护以及状态检测锁存等功能。隔离电路是SSPC与上级模块的输入输出接口部分,实现与上级模块的信息交换。电源模块为SSPC提供内部供电电源。SSPC功能原理框图见图3。

图3 SSPC功能原理框图

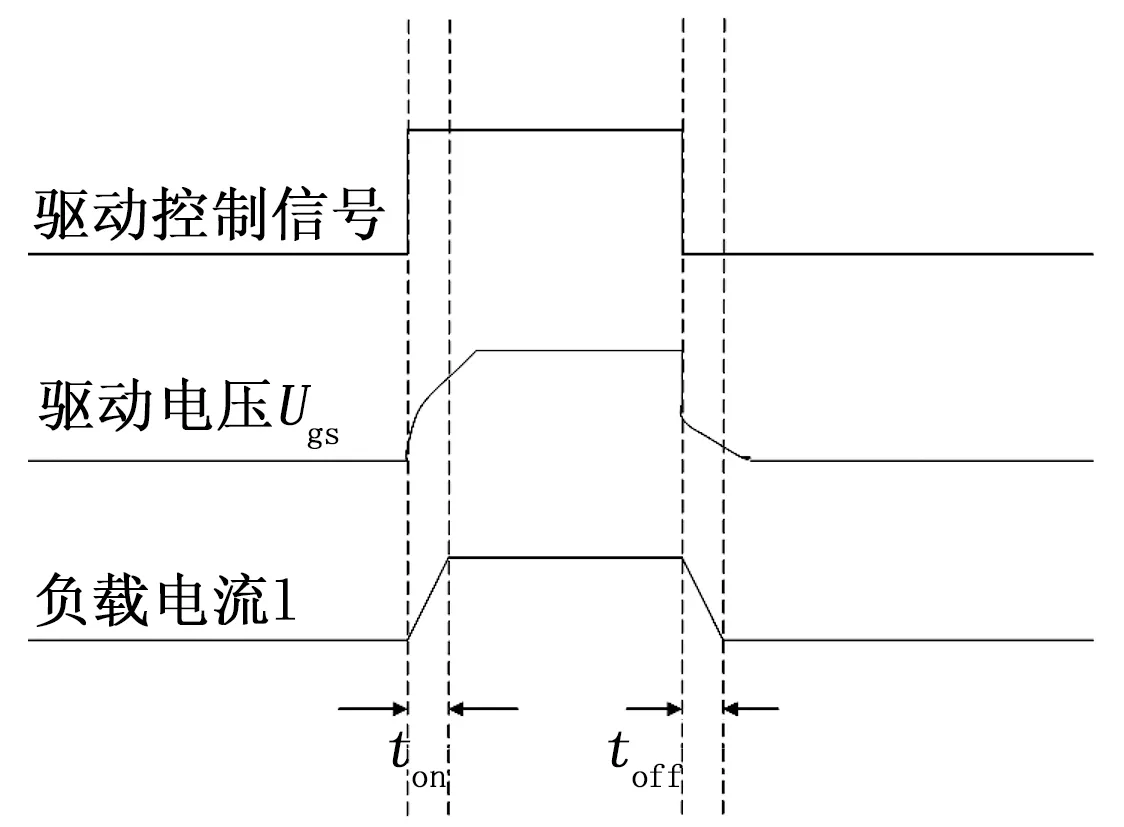

驱动管选用MOSFET,具有导通电阻小、功率损耗小、电路设计简单等优点。由于运载火箭电气负载多为阻感性或阻容性负载,若采用硬开通、关断的驱动电路,在阻容性或阻感负载开通或关断时,会产生较大的瞬时浪涌电流。如图4所示,MOSFET负载电流I受栅源电压Ugs的控制,且随着Ugs的增大而增加,故在MOSFET的驱动电路中使用RC网络,调节Ugs的变化率,从而调节负载电流I的上升和下降时间,使得SSPC适用于火箭电气系统各类负载。“缓开通、缓关断”设计使得SSPC具备良好的EMC特性。

图4 SSPC控制电路及缓开通波形

3.2 故障隔离技术

SSPC最大的特点是其过载后跳闸所需时间由电流的大小决定,具有轻度过载跳闸时间长,严重过载跳闸时间短的I2t反时限保护特性[11]。采用I2t保护跳闸曲线,一方面是因为传统靠熔断进行保护的断路器是根据自身发热量而产生物理熔断,类似反时限跳闸保护曲线;另一方面考虑到电子跳闸保护的可靠性,不产生误报误跳,需要反时限过载延时跳闸保护。

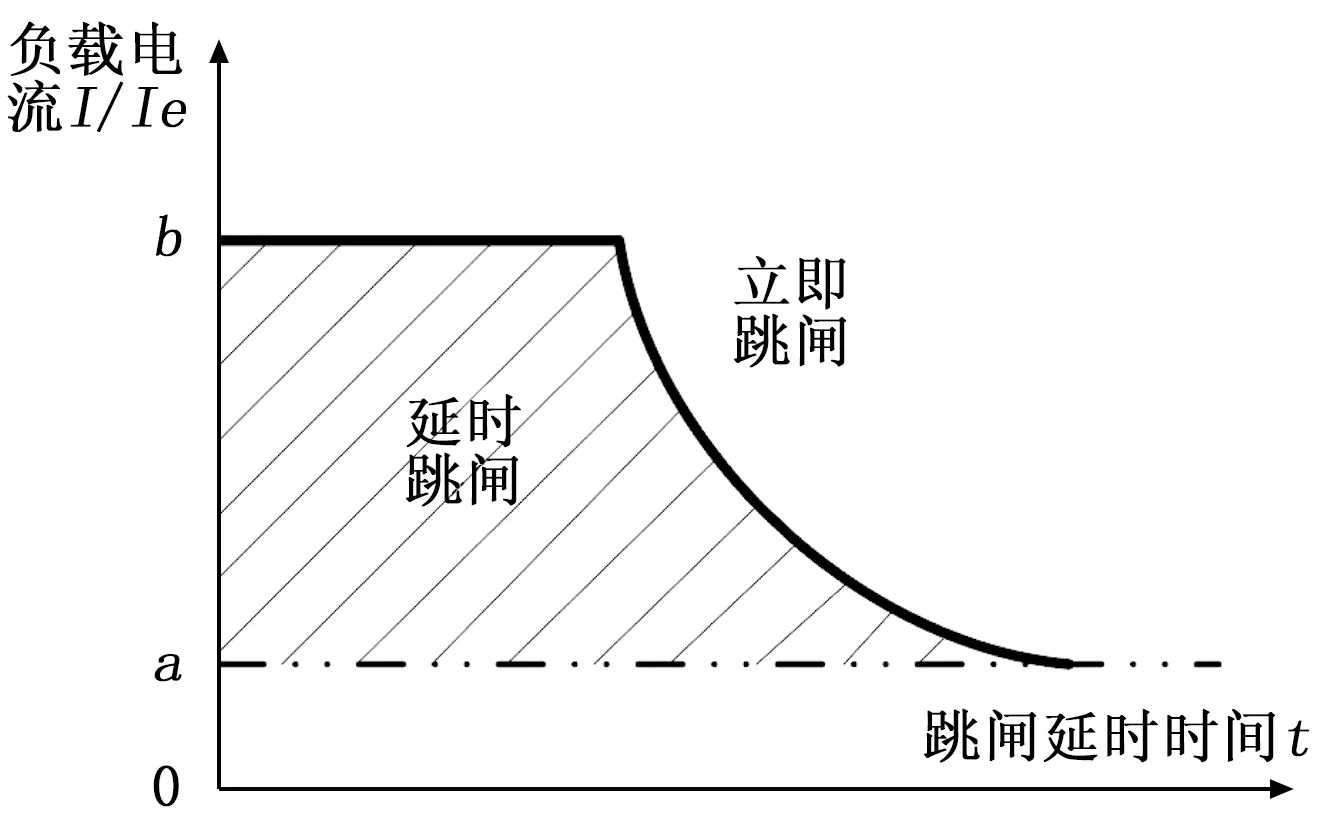

典型I2t反时限保护曲线如图5所示。I/Ie为负载电流I与额定电流Ie的比值,即电流倍数。a、b是两常数,代表跳闸保护点和立即跳闸保护点。a是跳闸点的电流Ia与额定电流的比值,b是立即跳闸点的电流Ib与额定电流的比值:

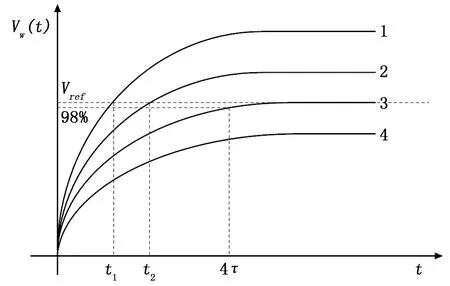

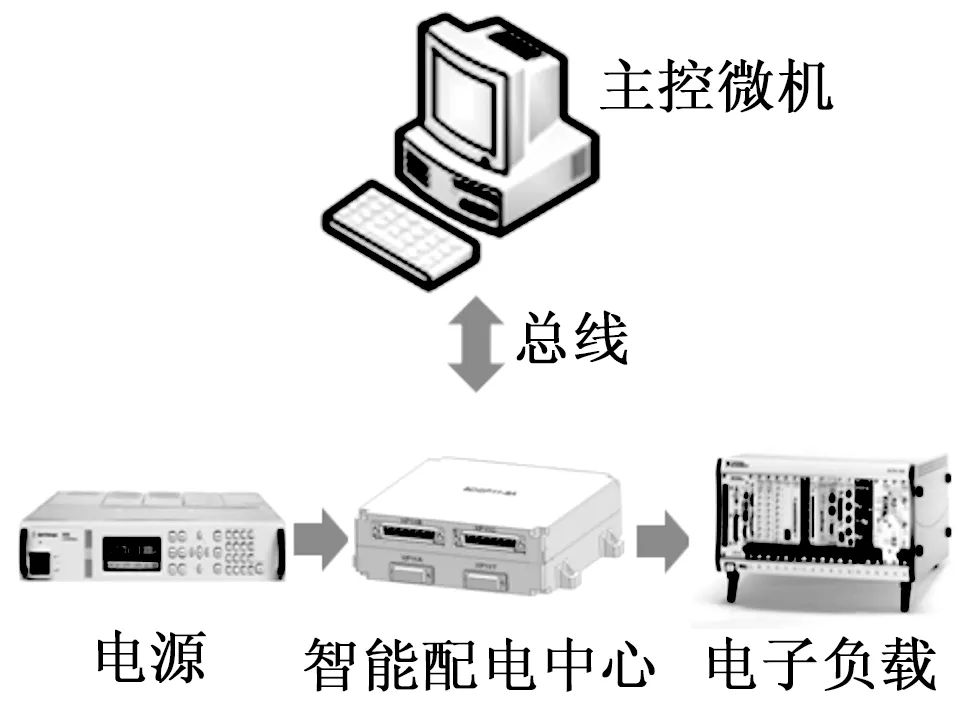

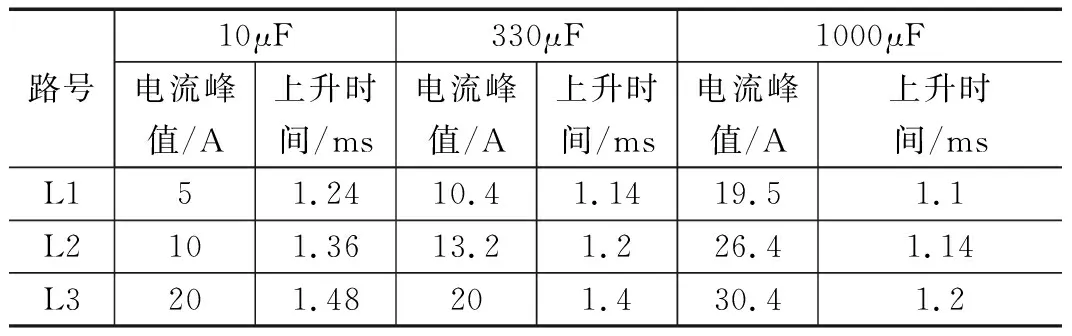

1)I/Ie 2)a≤I/Ie 3)I/Ie≥b,立即切断负载。 图5 I2t过流保护曲线图 反时限过流保护算法是基于硬件电路模拟线路中热量随电流变化的动态模型,当线路中热量(温度)达到指定温度时产生跳闸信号。图6为不同线路电流对应的能量变化曲线。 图6 不同线路电流对应的能量变化曲线 不同线路电流值达到跳闸点的时间公式如下所示: (1) 其中:Vref是跳闸点电流对应的电压基准值,对应于图6中曲线3所要趋近的稳定值;Iw为当前线路实际电流值。 解得不同线路电流的跳闸时间为: (2) 图6中指数曲线的时间常数是τ=RiCi,达到稳定值98%的时间是4τ。图6中的曲线1、曲线2电流均超过额定值,可见超过额定电流值越大,指数曲线达到跳闸值的时间越短,保护越快。 在设计时,采用软件算法实现I2t反时限保护。采用非接触式的霍尔传感器芯片,实现对各配电支路电流实时采集功能。霍尔传感器信号经运算放大器、配电检测部分ADC采集,进入处理器中,处理器通过反时限算法,计算各自支路的电流热量累计值,当到达设定阈值后,处理器关断相应支路的负载开关。该方式简单、灵活,可根据具体线路调整保护曲线。 为提高智能供配电系统的可靠性,采用以下冗余设计技术: 1)配电关键器件冗余。SSPC器件是智能供配电系统的关键器件,在设计时根据电气负载特点进行冗余。对于影响任务成败的关键负载(如箭载计算机、伺服控制器等)支路,采用多个SSPC并联冗余方案。输出线路采用多点双线冗余设计,提高输出接口的可靠性。 2)控制指令冗余设计。智能配电中心采用主备双冗余设计,配置双冗余1553B总线接口,实现了指令传输线路的冗余。 3)电池双冗余设计。在正常工作时,功能性及脉冲型电池供电母线互相隔离,一旦某一台电池出现问题,则由智能配电中心完成正常电池的接班和故障电池的隔离,保证各路负载正常供电。 对于供配电系统而言,有效的故障诊断能够及早发现故障并及时处理,对保障火箭正常工作有重要意义。智能配电中心采用了状态检测、监控和故障隔离综合技术(built-in-test,BIT),在发生故障时,能够检测到故障,确定故障模式,界定故障范围,并执行故障预测和隔离等相关措施,具有一定的报警能力。智能配电中心具备以下BIT功能: 1) 智能配电中心在上电时或接收到上位机自检指令时,完成自身初始状态自检,自检内容包括接口芯片、处理器芯片、内存、供电电源、寄存器状态、SSPC开关状态等。 2) 对于智能配电中心内部控制芯片、采样电路、SSPC等突然发生损坏或停止工作的“硬故障”,智能配电中心根据采集的状态信息,对照内嵌的状态分析表进行故障模式判断和定位,并将故障信息上传上位机。 3) 对于参数漂移或变化缓慢的“软故障”,智能配电中心通过总线通信接口将监测点信号数据上传给上位机,由上位机或地面设备通过对历史和现行数据进行对比判断,得出该电路或器件是否将要发生故障的结论。 运载火箭冗余分级智能配电技术验证试验平台组成如图7所示。测试微机作为主控微机,可通过总线向智能配电中心发送自检测、转电、配电、断电等指令,采集、解析、显示相应状态参数。智能配电中心原理样机配电通路具备I2t保护能力。电子负载可以提供纯阻性、阻容性、阻感性负载,可以模拟负载过流、短路等故障。 图7 试验验证平台组成 对智能配电中心L1路(5A)、L2路(10A)、L3路(20A)进行了阻容及阻感性负载匹配测试。阻容性负载采用电容与电阻并联模型进行测试,电阻值固定,然后逐渐加大电容容值,以测试SSPC对各类阻容性负载的适应性。不同容值情况下,各路负载电流峰值及上升时间见表3所示。可以看出,在采用了缓开缓断控制技术后,各路负载浪涌电流基本控制在4倍以内。图8给出了L3路1000μF容性负载开通曲线。 表3 阻容性负载测试数据 图8 L3路1000μF容性负载开通曲线 阻感性负载采用电感与电阻串联模式进行测试,电阻值固定,以使得各路SSPC工作在额定电流下,然后逐渐加大电感值。不同电感情况下,各路负载电压及上升时间见表4所示。可以看出,随着电感的增加,浪涌电压也在逐渐增加,但各路浪涌电压均抑制在36 V以下。图9给出 L 3 路3 mH感性负载开通曲线。 表4 阻容性负载测试数据 图9 L3路3 mH感性负载开通曲线 智能配电中心在反时限曲线设计时,设定起跳点为额定电流的1.3倍,立即跳闸点为额定电流的3倍。利用电子负载对智能配电中心各路进行过流及短路保护测试。测试结果如表5所示。可以看出,随着过流倍数越来越大,SSPC进入保护的时间也越来越短。当过流倍数达到3倍以上时,SSPC在3.5 ms关断,以隔离故障负载。 表5 L3路过流及短路保护测试 火箭智能供配电技术是当代火箭供配电系统发展的重要方向。本文以新一代某型号火箭为背景,设计了一套冗余分级智能供配电系统,梳理了关键技术,并开发了原理样机。经过各项试验测试数据表明,冗余分级智能供配电系统智能化程度高、负载适应性强、故障诊断和保护效果明显,提升了火箭供配电技术水平。

3.3 系统冗余设计技术

3.4 智能BIT检测技术

4 试验验证与分析

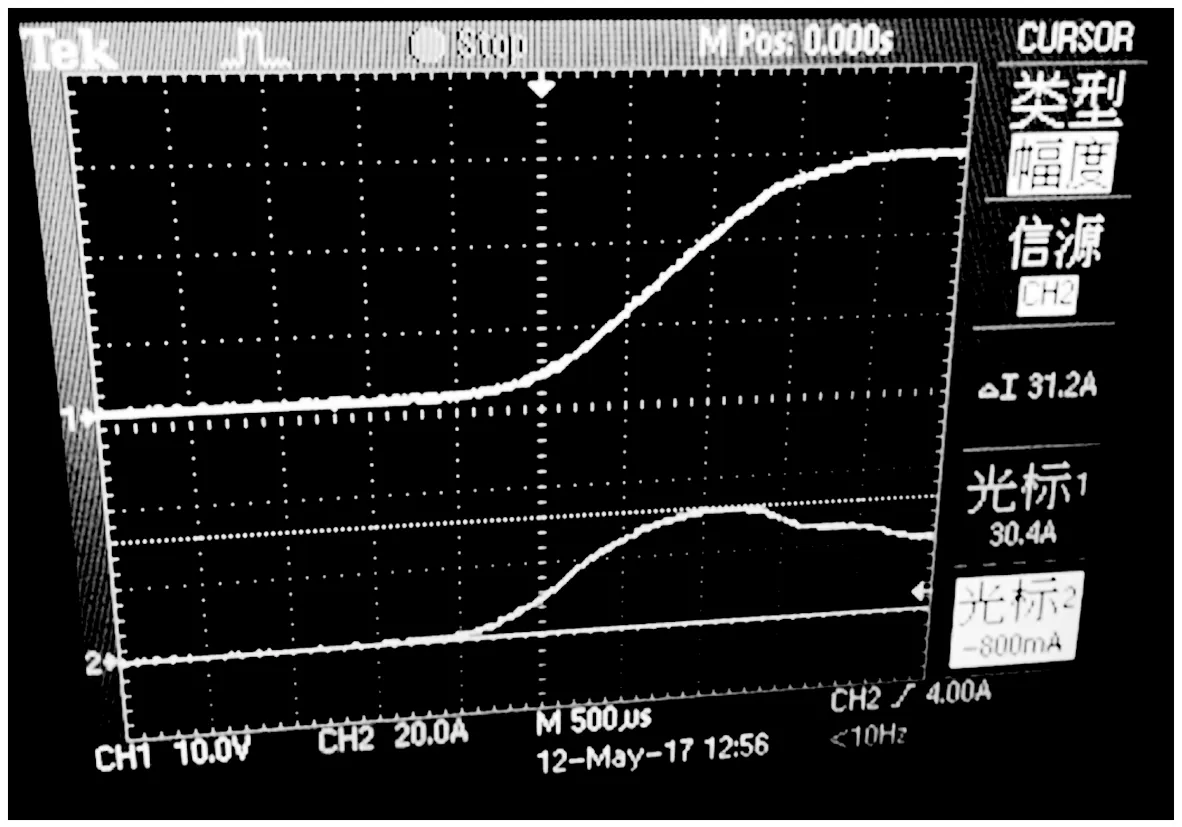

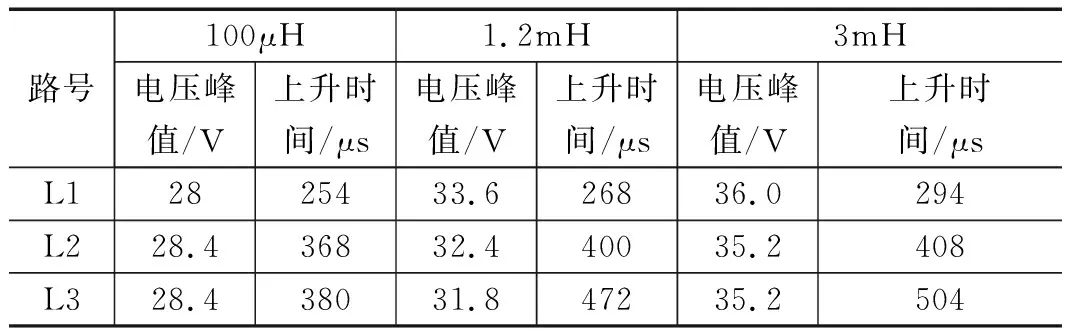

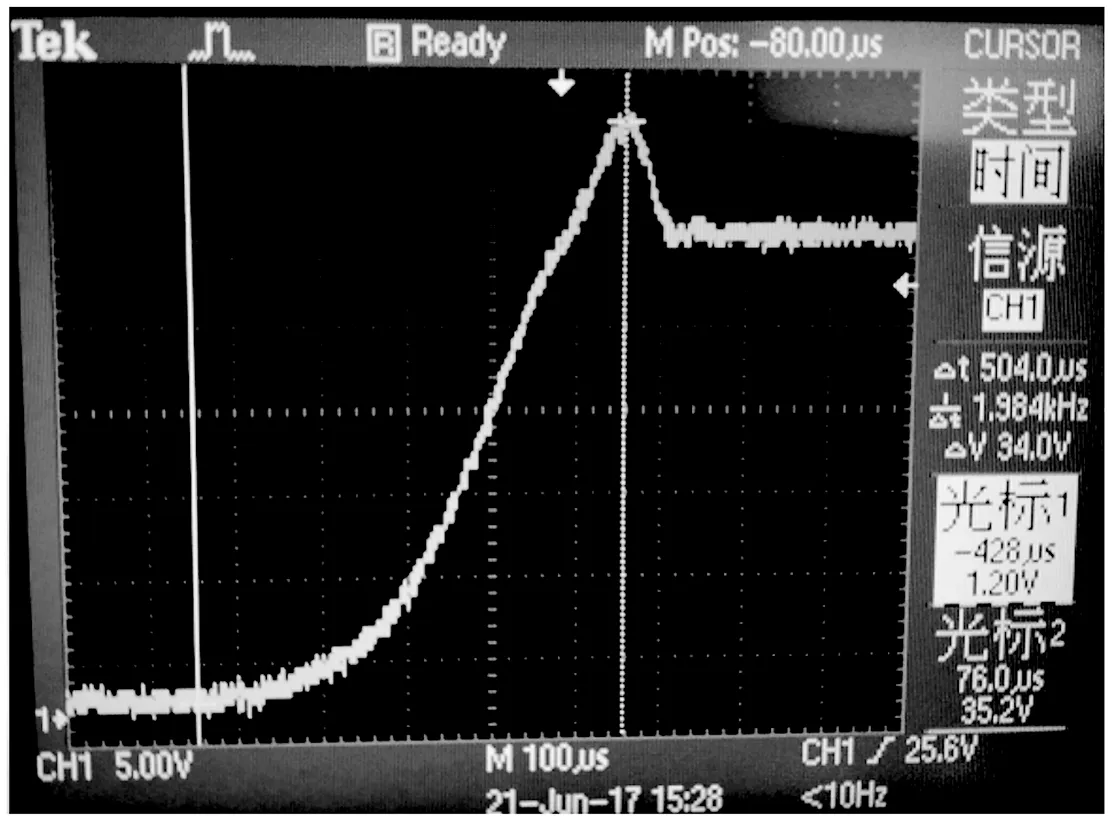

4.1 负载匹配测试

4.2 过流保护测试

5 结论