基于LabVIEW的机电管理电源监测系统设计

2018-10-18,,,,

, , ,,

(海军航空大学 青岛校区,山东 青岛 266041)

0 引言

机载机电管理系统[1-2]是飞机正常、安全工作所必须的,主要包括机电管理计算机、燃油测量转换盒、发动机参数转换盒、机电参数显示器等部件,实现对电源系统、发动机电子控制系统、燃油控制系统以及液压操纵等系统的参数采集与显示,故障和状态的显示,发动机和燃油等系统的操控。传统数据采集是利用传感器将机电参数以模拟量方式送到仪表设备进行显示,模拟量在长距离的传输过程中容易出现信号衰减,这种方式不适合大量数据的采集[3];以机电管理系统为中心的信息管控方式,首先用分布式数字传感器采集各区域参数并转换成数字信号,再通过数据总线将大量数字信息汇集到中心计算机系统进行数据处理及显示等操作,能够以无衰减的方式实现大量数据的传输及监控[4-5]。

某型机的机电管理系统实现了机电参数的时时监控,但对数据的长时间记录分析功能不强,对故障的判断能力较弱,也不便于进行后期的故障预测等研究开发。为了解决机电管理系统中出现的问题,建立机电管理实验室平台,以电源参数为例,开发了机电管理电源监测软硬件系统。

系统硬件采用美国NI公司的RS422A总线板卡与机电管理系统进行数据通信。RS422总线[6]以差分的方式传输信号,发送与接收可采用单独的通道,抗干扰能力强,最大传输距离约1200米,最大传输速度约10 Mb/s,传输距离在300米以下不需要接终端电阻,接线方便。系统软件开发基于NI公司LabVIEW软件[7],LabVIEW使用的是图形化的编程语言,以框图形式进行程序搭建,特别适合开发测量及控制系统,有大量的工具包函数,界面友好,可移植性强[8]。

1 硬件联接

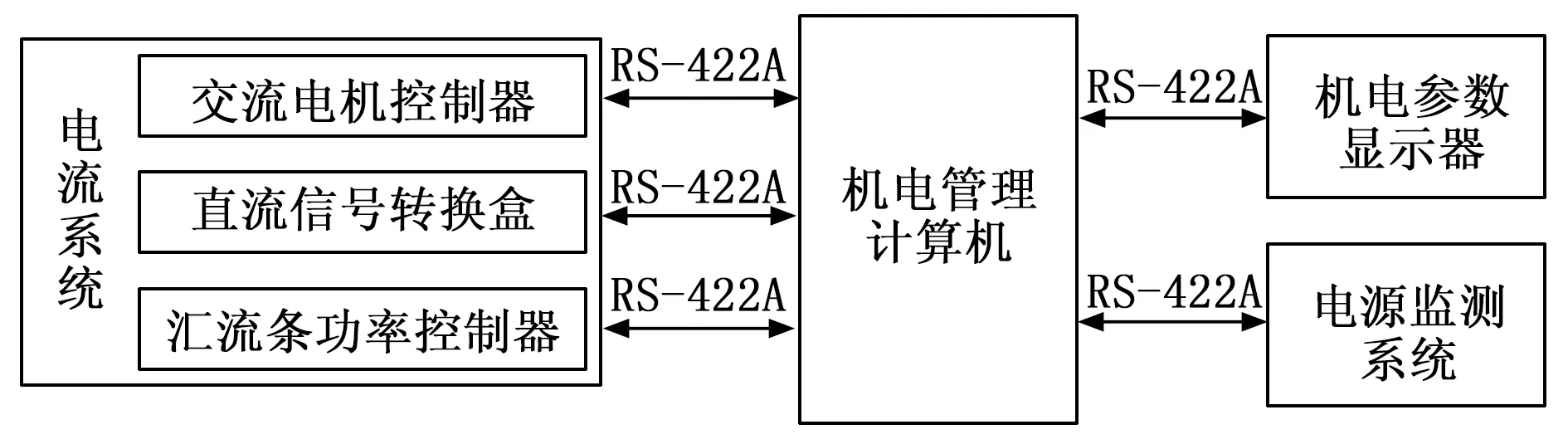

在机电管理系统中,电源监测系统主要与机电管理计算机、机电参数显示器、电源系统的控制器等设备相交联,如图1所示。电源系统的交流电机控制器、直流信号转换盒、汇流条功率控制器分别采集交流、直流、汇流条相关的电信号并转换成数字信号通过RS422A总线发送到机电管理计算机,机电管理计算机将数据处理后转发到机电参数显示器进行时时监控,同时转发到电源监测系统进行分析监测。总线数据传输是带有握手数据的全双工方式,发送与接收分别通过相应的差分信号线进行传输。

图1 硬件交联图

实验平台中,机电管理计算机及机电参数显示器采用飞机实装系统,电源系统控制器及监测系统均采用模拟器实现,半实物平台能够检验系统设计的正确性,完成设备的排故及定检等工作。本文重点研究开发电源监测系统,主要由工控计算机及显示器、RS422A通讯板卡(NI PCI-8431/2)及接口转换线、四线带屏蔽层的电缆等硬件设备组成。PCI-8431/2基本参数有:端口2个,波特率57 bit/s~3 Mbit/s,精度可达0.01%,直接DMA高速存储,电压5 V,电流1300 mA。机电管理计算机的X1插销口的36~40号针四芯屏蔽线及板卡接口转换线分别与PCI-8431/2的1号端口九针插头对应针联接,见表1,发送与接收联接,高电平对应高电平,低电平对应低电平,屏蔽地互联。

表1 硬件接线表

2 软件设计

LabVIEW软件设计分为前面板的界面设计及后面板的程序设计两部分。界面与用户进行交互,程序完成数据传输处理及与响应界面等。

2.1 用户界面

电源监测系统的用户操作界面如图2所示,主要包括4个功能区:数据控制区(数据传输暂停/记录及程序退出按钮)、参数按钮触发区(直流、交流、蓄电池等电压及电流参数控制按钮)、参数波形显控区、故障状态显示区。

图2 用户操作界面

程序运行中,将数据控制单刀双掷开关扳到“暂停”位置,数据停止传输,波形图上的参数不会再更新,扳到“记录”位置,数据继续传输,相应参数波形继续显示;按压参数触发按钮,对应的参数波形显示在波形图中,该波形为从程序开始运行到按钮触发时间段内的参数值,再次操作同一按扭,该数据进行更新,操作其他参数按钮,则显示相应至此时段内的波形数据,点击波形图右上角,可以对波形进行放大、缩小、平移等操作;如有故障,相应故障信息以红色字体出现在故障显示区;点击界面右上角“退出”按钮,程序退出,若要运行,可重新启动程序。

2.2 程序设计

2.2.1 程序设计思路

根据用户界面操作要求,程序设计主要完成的功能及实现的思路方法如下:

1)数据通讯。数据通讯使用“函数→仪器I/O→VISA”相关模块进行设计,通过“VISA串口配置”函数进对通讯端口、波特率、奇偶校验、数据位、停止位等进行配置,通过“VISA读取”函数及“VISA写入”函数完成相应的读取和写入操作,通过“VISA关闭”函数进行串口资源的释放。

2)数据存储。数据存储使用“函数→文件I/O→TDMS”相关模块进行设计,TDMS存储速度适中、管理效能高、存储数据格式灵活,通过“创建路径”函数建立文件路径,通过“TDMS打开”设定模式创建存储文件,通过“TDMS写入”函数按不同的组名、通道名将不同类的数据分别写入不同的存储文件区域中,便于数据的管理及读取。

3)数据处理。首先,对接收到的字节数据进行校验和为零、开头两字节为AA55H等校验,确保接收到的正确数据;其次,对数据进行分块定位,确定并提取出不同功能数据块;最后,根据通讯协议的格式要求对每个数据块中不同的数据进行提取转换等处理,格式转换见公式(1):

(1)

4)通讯控制。通过一个“记录控制”开关实现数据通讯的“暂停与继续”功能。采用“条件判断”函数实现,当开关打到“记录”位置,循环中判断条件为真,进行数据读入、校验、写出及入队列等操作,反之,开关打到“暂停”位置,无任何操作,数据接收、存储等得以暂停。

5)参数显示。通过“TDMS读取”函数,将相应的参数读出并发送到“波形图”函数中进行显示。将需要显示的参数做成触发按钮,程序在“打开TDMS”文件的基础上,通过并行的一个独立事件函数,来检测按钮事件,每个按钮事件中都调用“TDMS读取”函数读取相应组中对应通道的数据,并将通道名发送到波形图中图例名属性节点函数中,在响应按钮动作后,波形图的图例中显示不同的名称。

6)故障处理。包括故障判断、显示及记录。故障判断综合运用两种方法,第一,使用原始故障状态数据进行初次判断:建立一个存储了所有故障状态的“故障总表”,再建立一个“故障表”(空表),用来显示当前故障状态。通过“数值到布尔数组转换”函数将各故障字节转换成相应的故障布尔状态(“F”代表无故障,“T”代表有故障),通过“创建数组”函数得到一个与“故障总表”对应的故障状态布尔数组,再在“While循环”函数中采用“搜索一维数组”查找为“T”的布尔量,通过“索引数组”函数将“故障总表”中对应故障发送到“故障表”中显示。第二,使用参数范围进行再次判断:首先,将得到的所有参数与其有效范围比较,如果超限,设置布尔量为“T”,否则为“F”,将参数处理所得的所有布尔量按“故障总表”顺序包装成一个布尔数组,此数组与第一步所得的故障状态布尔数组进行“或”操作。这样,给故障判断增加一余度,提高判故可靠性。

故障显示通过修改格式将“故障表”中相应故障标红加粗显示,非故障状态不显示。故障记录将故障发生时间、次数、对应参数值存储到TDMS文件中,以备查看分析。

2.2.2 程序设计流程

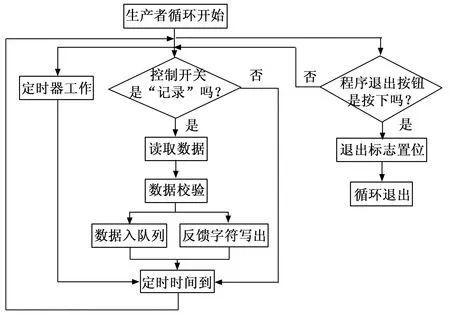

将程序设计思路融入LabVIEW并行设计方法[9],得到总流程如图3所示,包括程序初始化、生产者循环、消费者循环、参数按钮事件及程序结束五部分,其中生产者循环、消费者循环、参数按钮事件是并行运行的。采用“生产者-消费者”循环架构可以提高数据采集效能,“生产者循环”进行数据采集,“消费者循环”同步进行数据处理,解决了因处理数据时间过长导致采集数据丢失的问题。参数显示采用按钮事件结构,不影响数据的采集及操作。

图3 程序设计总流程图

1)程序初始化,完成串口通讯卡、队列、TDMS文件、故障总表、故障表、暂停开关、通讯反馈等初始化。串口通讯基本参数为:波特率9600 bps,数据位8位,奇校验,停止位1位;队列初始化为“生产者-消费者”循环做准备;通讯反馈初始化结合通讯协议构成握手信号反馈给机电管理计算机。

2)生产者循环,主要包括数据控制、读取、校验、反馈写出、数据入队列、循环退出等程序块,流程如图4所示。定时器循环周期400 ms;数据检验仅进行检验和为零及开头两个字节检验;设置退出标志是为了退出其他并行循环。

图4 生产者循环流程图

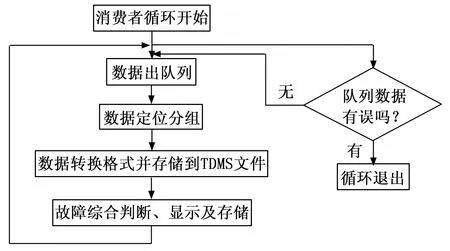

3)消费者循环,包括数据出队列、定位分组、格式转换、参数及故障存储、故障判断显示,循环退出等程序块。

图5 消费者循环流程图

组成大数据包的多个数据块以循环方式顺序发送过来,难以确定首字。进行定位分组,先确定所出队列的几个数据块的块头字索引,再通过索引号搜索确定并提取出各个数据块。不同参数的数据类型、数值范围及最小分辨率不同,需要进行格式转换。故障判断运用参数的范围及故障状态值进行综合判断。当队列资源释放后,队列传输会有误,消费者循环退出。

4)参数按钮事件,主要包括TDMS文件读取、数据波形显示、事件退出等程序。通过按钮事件实时监控按钮的操作,事件中采用“TDMS文件读取”函数读取对应按钮数据,并发送到波形图中进行显示分析。

5)程序结束,需要完成串口、队列、TDMS文件资源释放及生产者、消费者、事件循环的退出,如图6所示。

图6 程序结束流程图

3 实验测试

3.1 实验平台

根据图1的硬件交联图,搭建系统测试实验平台如图7所示,右侧为电源模拟器及监测系统的工控机及通讯卡(电源监测系统显示界面见图2),右侧为机电管理实装设备。

打开“METEK直流电源”及各设备开关,实验平台上电后,电源模拟器设置参数,机电参数显示器时时显示电源参数及故障状态,电源监测系统记录各参数变化信息,并对电源故障状态进行综合判断、存储及显示。

图7 系统测试实验平台

3.2 测试结果

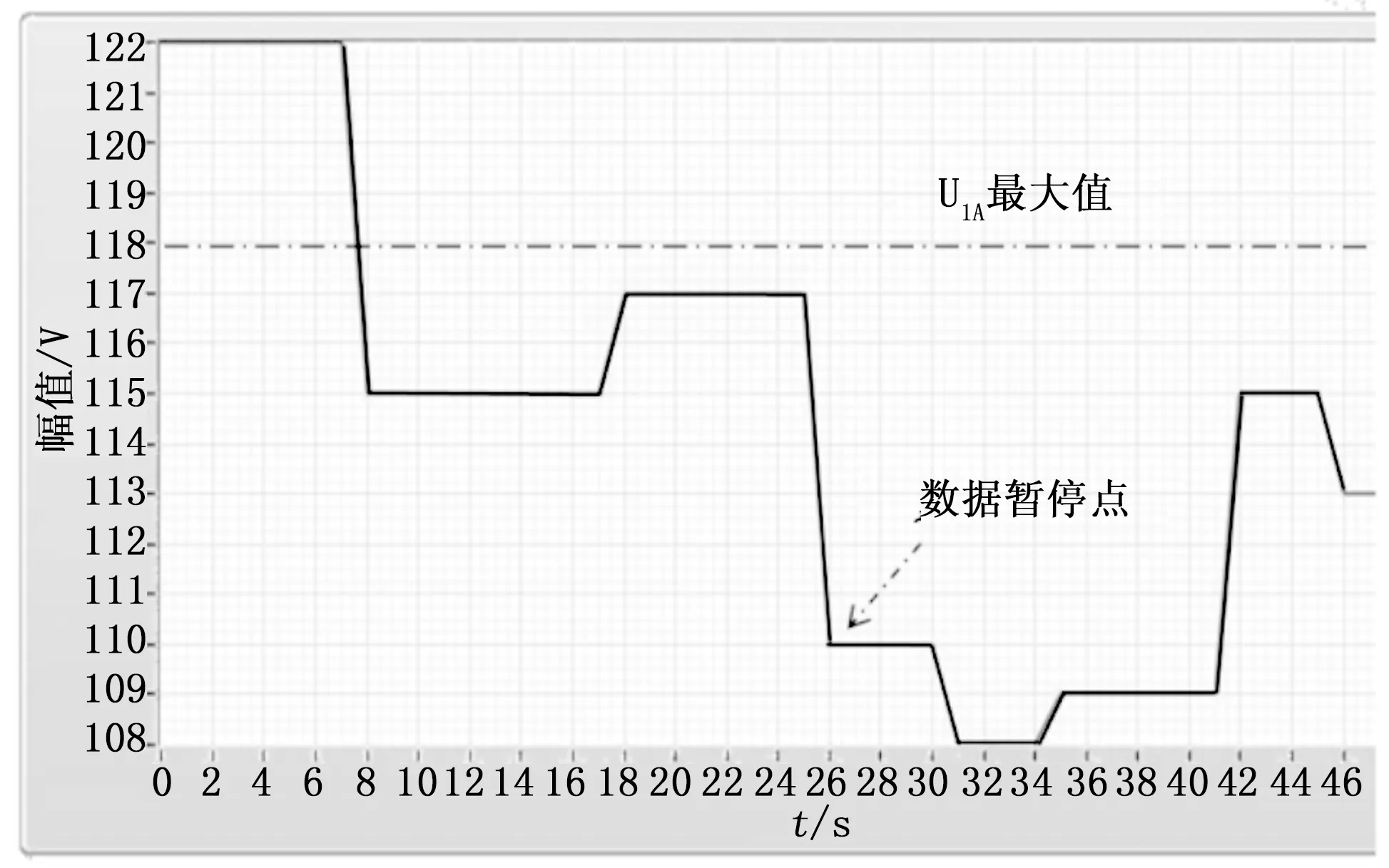

连续改变1号交流发电机A相电压U1A,得到实验波形如图8所示。

图8 U1A连续变化波形图

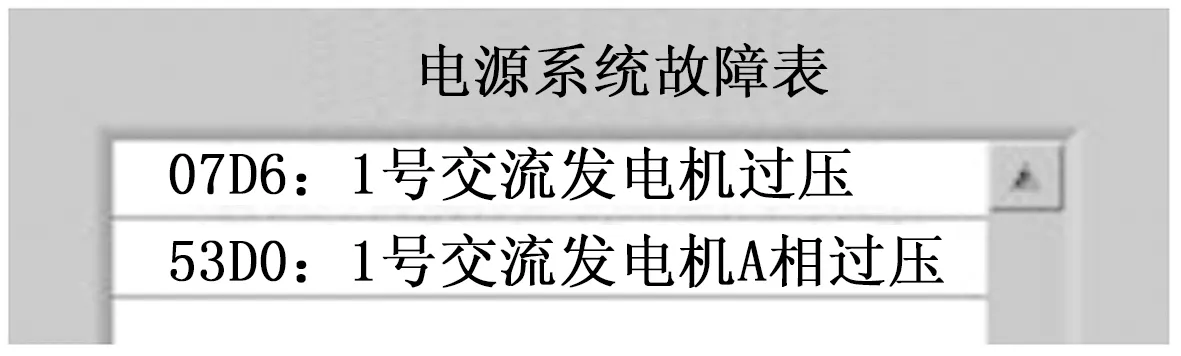

U1A的正常范围是108~118 V,图中虚线标示了U1A的最大值,波形图能够很好地记录了U1A的变化过程。0 s时刻U1A为122 V,参数超过范围,电源系统故障表显示了相应的故障状态,如图9所示,实装系统的机电参数显示器也出现同样的故障信息,当交流电源系统某相电压过压时,相应该发电机也显示过压故障;8 s时刻U1A为115 V;18 s时刻U1A为117 V;在26 s时U1A为110 V,按下“暂停”开关时,数据暂停记录,重新拨向“记录”时,数据继续记录;31 s时刻U1A为108 V;35 s时刻U1A为108 V;42 s时刻U1A为115 V;46 s时刻U1A为113 V。8 s以后电压均在正常范围内,电源系统故障表里没有故障显示。

图9 电源监测故障状态表

3.3 调试问题

问题1:数据出现大量的丢失,常常报奇偶校验错误的故障。

解决方法:在排除了软件部分的故障后,测试线路的连接是否通畅,用万用表进行测量,结果显示有一条屏蔽线存在接触不良的情况,重新检测连接加固后,解决了数据丢失的问题,屏蔽线对于RS422通讯准备性具有重要作用。

问题2:在串口通讯调试过程中常报一个错误,即错误代码“-1073807252”表示传输时发生超限错误,在下一个字符到达前,未从硬件读取某个字符。

解决方法:继续运行程序并不影响程序的运行结果,借鉴LabVIEW典型程序案例[10],可以采用一些错误屏蔽等方法进行消除,如图10所示。

当“VISA读取”的错误输出端口代码为传输超限时, 通过“错误消除”程序块将其过滤。处理后的程序不影响原程序正常运行。

图10 串口通讯错误过滤程序

4 总结

本文构建了机电管理电源监测系统,以“工控机+PCI串口通讯板卡”为硬件平台,用LabVIEW软件开发了软件程序,通过与电源模拟器及机电管理实装系统联调联测,验证了监测系统的数据记录分析及故障判断显示功能。系统调试中发现的问题及解决办法、软件程序的设计思路对于一般串口通讯系统设计有一定的借鉴作用。该系统有效地解决了原机电管理实装设备全过程综合监测分析能力弱、故障判断余度少等问题,具有较强的实用性,基于该平台可以继续进行后续科研开发。程序开发设计还有需要改进之处,如波形图无法实现多个波形的比较,今后还需要对程序的运行速度进行优化。