浅论大直径盾构机尾盾油脂块加工

2018-10-17李树茂

陈 亮 邱 健 李树茂

(济南重工股份有限公司,济南 250109)

盾构机是一种使用盾构法的隧道掘进机。1818年,英国人Marc Isambard Brunel从一种食船虫在船身上打洞一事受到启发,研究出了盾构施工技术,并获得专利[1]。至近代,闭胸式的泥水式盾构机和土压平衡式盾构机成为世界范围内的主流产品。

盾构机的生产主要集中在美国、日本、德国等发达国家,日本和德国处于世界领先水平。盾构机的类型较多,按照结构特点和开挖方法,其主要分为四大类:手掘式盾构、挤压式盾构、半机械式盾构和机械式盾构[2]。近年来,盾构机的技术进步极为显著,归纳起来主要有盾构机施工隧道的长距离化、大直径化以及盾构机的多样化等特点[3]。

大直径盾构机具有科技含量高、制造工艺复杂、产品附加值高等特点,代表着现有全断面隧道掘进装备领域高技术水平以及主要发展方向。国外盾构机朝深埋层、大断面、长距离方向快速发展,人们建成一批大直径海底隧道和城市交通隧道。截至目前,国内外投入使用大直径盾构机已超过20台(套)。

尽管盾构机发展十分迅速,但有些技术细节有待改进和提高,许多已问世的新工法、新工艺尚待完善。因此,如何低成本、简便有效地制造大直径盾构机尤为重要。本文就盾体的加工进行论述,并对一种盾尾油脂块的加工方法进行具体研究。大直径盾体的油脂槽加工方法如下。

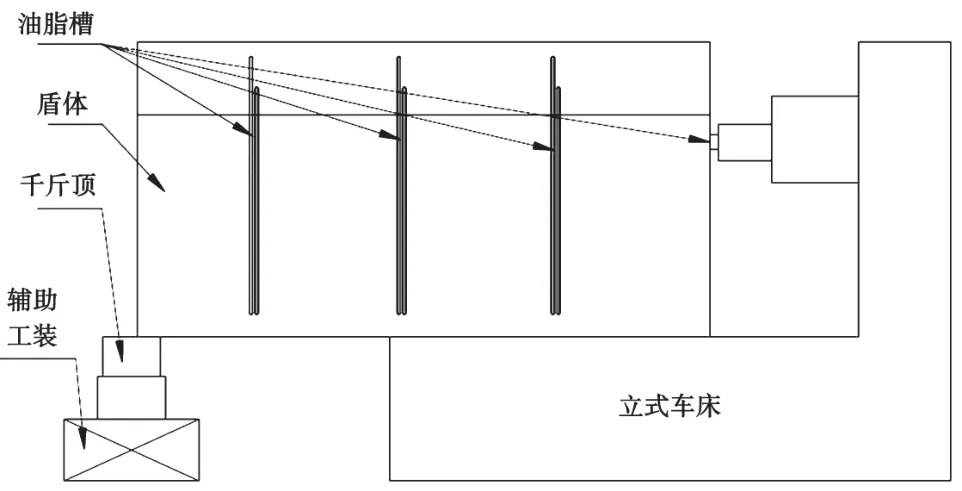

盾构机尾盾上有通过油脂的长槽,油脂槽一般在尾盾壳体焊接完成后加工,加工出来后再焊接油脂槽的盖板。由于盾体直径较大,重量太沉,油脂槽的加工需要安排在大型镗铣床上加工、吊装定位不方便且需工装辅助,尾盾上共有七组这样的油脂长槽,在工件上活之前,钳工需要将尾盾上的油脂长槽划出加工定位线并打样冲,然后镗床根据钳工所划的定位线镗出长槽,并在长槽的末端钻通过油脂的孔,加工完成后再将油脂槽盖板焊上,盾体外壁上共有七处这样的油脂长槽,工件需要吊装七次才能加工完成,从而导致加工周期长、成本高、效率低,并且要长期占用大型设备。因此加工时,由于盾构机直径和长度较大,为了便于制造和运输,可采用径向分多段,轴向采用拼接的方式制作[4]。附盾体镗铣油脂槽的加工状态图,如图1所示。

针对现有技术存在的缺陷,将尾盾壳体拆分成几个部分及7个油脂块,油脂块上油脂槽在盾体壳体焊接之前加工出来,避免了焊接完成后需要大型设备进行油脂槽加工。

图1 附盾体镗铣油脂槽的加工状态

1 尾盾新型油脂块

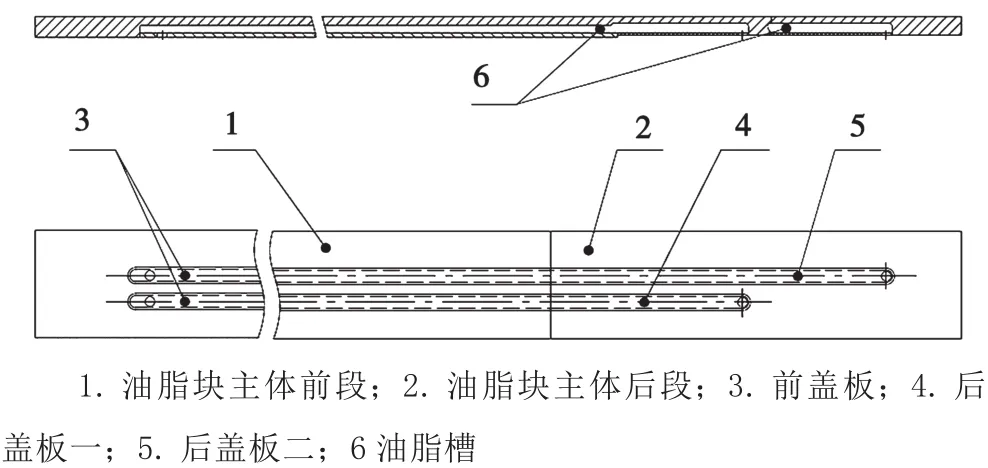

为解决这一技术问题,提出一种盾构机尾盾油脂块,包括油脂块主体、前盖板和后盖板一、后盖板二,前盖板上有通过油脂的孔,所述油脂块主体为长方弧板结构,其后段1/4长度的厚度比其前段厚度小10mm;所述油脂块主体上设有油脂槽,所述油脂槽后段比前段的底壁深5mm;所述前盖板与油脂块主体的前段焊接,所述后盖板一、后盖板二与油脂块主体的后段焊接;所述前盖板比后盖板比的厚度大5mm,前盖板有通过油脂的孔。

所述油脂块主体由前后段钢板整圆卷制焊接后切割为长方形弧板并开槽加工制成。所述前盖板和后盖板一,后盖板二均由钢板制成,并在倒圆端加工有圆孔,原技术方案是在盾体外壁上铣长槽,并在盾体上钻通过油脂的孔,然后将盖板焊在盾体外壁上,新的技术方案是将壳体分成几部分,分别铣长槽,在油脂块内壁上铣长槽,在盖板上钻出油脂孔,然后将盖板焊接在油脂块内壁上,焊接完成后,将所有油脂块及盾体其他壳体一起组焊成尾盾。

2 加工方法

首先按照尺寸对尾盾壳体前后段下料,前盖板和后盖板一、后盖板二按图下料;将尾盾壳体前后段卷制成圆筒,其中后段内径比前段大20mm,将两段焊接后切割为长方弧板;在油脂块主体上开油脂槽,油脂槽后段比前段底壁深5mm;前盖板、后盖板一和后盖板二倒圆端加工圆形通孔;前盖板焊接在油脂块主体的前段;后盖板一、后盖板二焊接在油脂块主体的后段。

油脂块加工完成后再进行盾体的焊接,加工制作方法简洁,将油脂块的长槽提至焊接前加工,完成后再将各个油脂块及盾体壳体组焊成尾盾,减少加工难度及提高选用加工设备的灵活性,缩短制作周期,降低成本,该工艺具有节约资源、易于加工、操作方便的优点。

3 附图说明

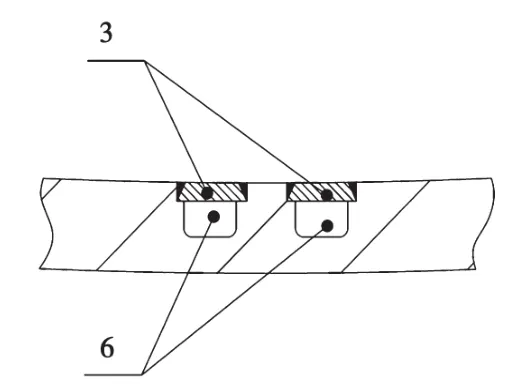

尾盾新型油脂块主体结构如图2所示,包括油脂块主体前段、油脂块主体后段、前盖板、后盖板一和后盖板二。油脂块主体(油脂块主体前段、油脂块主体后段焊接体)为长方弧板结构,油脂块主体后段厚度比其油脂块主体前段厚度小10mm,前段和后段焊接在一起构成。油脂块主体上设有油脂槽,其后段比前段底壁深5mm,油脂槽为相互平行的两根槽,其中一根的后段槽比另一根长710mm,油脂槽前后段端部倒圆。如图3、图4所示,前盖板与油脂块主体的前段焊接;后盖板与油脂块主体的后段短槽焊接,所述后盖板与油脂块主体的后段长槽槽焊接。

图2 主体结构示意图

图3 前段的截面示意图

图4 后段的截面示意图

前盖板比后盖板一、后盖板二的厚度大5mm,焊接后油脂槽后段比前段底壁深5mm,前盖板与后盖板一、后盖板二的上平面分别与油脂块主体的上平面平齐。前盖板、后盖板一和后盖板二倒圆端设有圆形通孔。油脂块主体(油脂块主体前段、油脂块主体后段焊接体)均由钢板开槽加工制成。前盖板、后盖板一和后盖板二均由钢板制成。

其加工方法包括如下步骤:首先按照尺寸对尾盾壳体前后段下料,前盖板、后盖板一和后盖板二按图下料;将尾盾壳体前后段卷制成圆筒,其中后段内径比前段大20mm,将两段焊接后切割为长方弧板;在油脂块主体上开油脂槽,油脂槽后段比前段底壁深5mm;前盖板、后盖板一和后盖板二倒圆端加工圆形通孔;前盖板3焊接在油脂块主体的前段;后盖板一、后盖板二焊接在油脂块主体的后段。

4 结语

大直径盾构机已成为现有全断面隧道掘进装备领域高技术水平以及主要发展方向。针对现有大直径盾构机尾盾加工方案加工过程烦琐、吊装及机床固定工件困难等问题,在采用径向分多段,轴向采用拼接的方式制作的基础上,本文提出了一种大直径盾构机尾盾及油脂块的制作方案,旨在合理调整加工工序。该方案具有节约资源、易于加工、操作方便等优点,可以缩短工期和减少成本,具有一定的社会和经济价值。