橡胶衬板结构尺寸对石灰石湿式球磨机出力的影响

2018-10-17刘胜

刘 胜

(胜利石油管理局胜利发电厂,东营 257087)

湿式球磨机是火力发电厂脱硫系统的重要系统之一,其运行出力的状况,直接影响到电厂机组的环保经济运行。

胜利石油管理局胜利发电厂脱硫系统使用2台FGDM3264型湿式球磨机进行石灰石浆液的制备,2010年3月间更换了A磨机的橡胶衬板,换后磨机出力发生了0.8~1.4T/H的变化,对此进行了深入分析研究。发现出力变化原因与衬板结构尺寸有关,因此,为保证磨机在最佳工况下运行,提高磨机出力、降低钢耗和电耗,提出了优化措施,并在B磨上实施,取得了良好的效果,为解决此类问题提供了有效的方法。

1 本厂现状分析

我厂石灰石碾磨系统为再循环式的湿式制浆系统,选用溢流式球磨机,能连续和非连续运行。由称重给料机将石灰石(粒径≤20mm)从石灰石贮仓内送到湿式球磨机内磨制成浆液,石灰石浆液用泵输送到水力旋流器经分离后,大尺寸物料再循环,溢流物料存贮于石灰石浆液箱中,然后经石灰石浆液泵送至吸收塔。在设计的工作容量范围内,能长期安全稳定运行并达到规定的细度要求。设备年运行小时数为7500小时。本厂脱硫系统设计采用FGDM3264型湿式球磨机。

2 设计规范

2.1 磨机

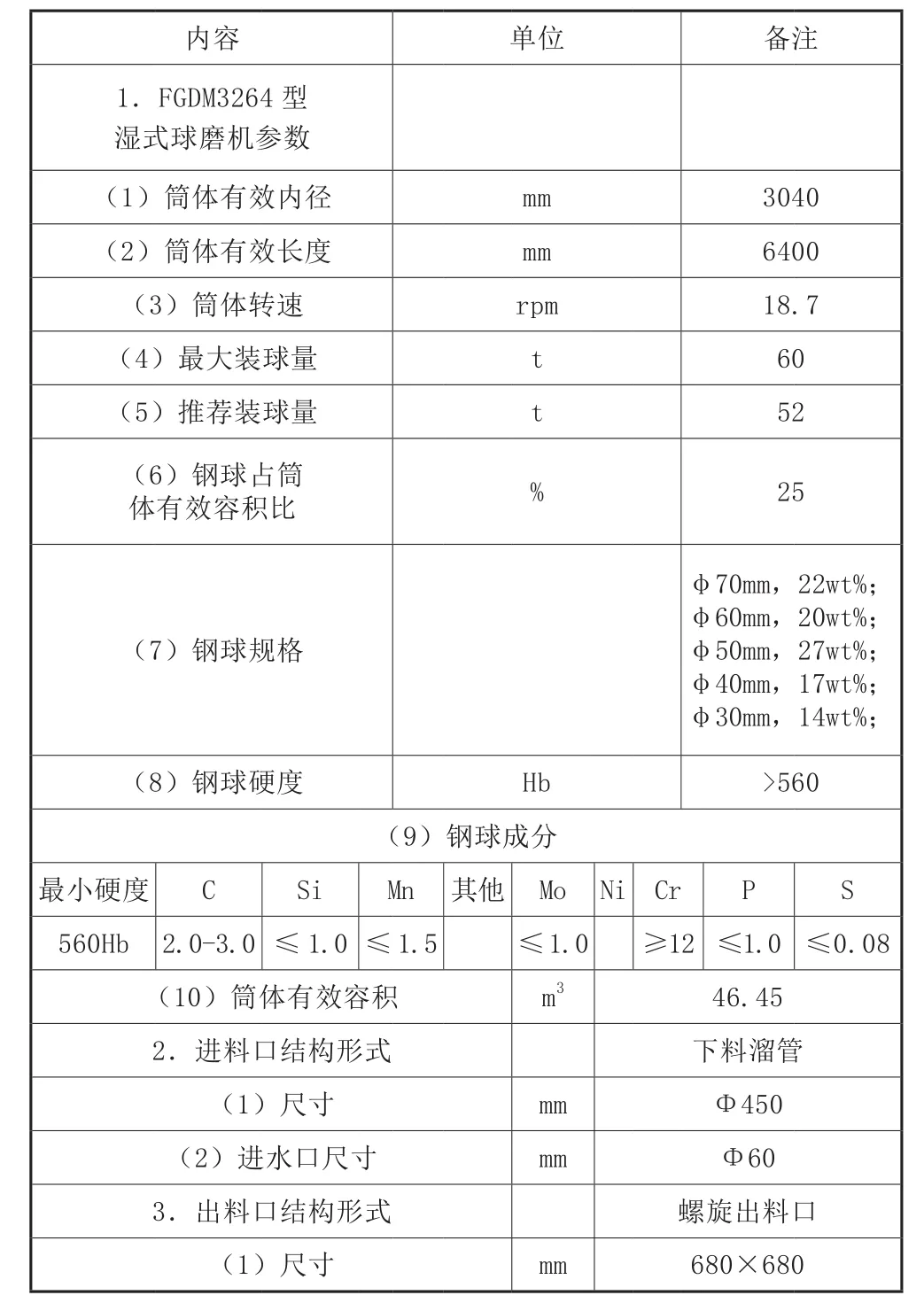

磨机设计参数如表1所示。

3 更换橡胶衬板前后出力变化

公用区浆液箱密度1203.9,一般在1200左右;水料比1∶2.6,一般在1∶2;旋流器出口直径40;磨头注水10m3/h,磨尾注水32m3/h。

更换橡胶衬板前平均出力为22t/h,A磨更换橡胶衬板后平均出力16.1t/h;B磨更换橡胶衬板后平均出力17.2t/h,运行200小时后两台磨机出力约为17.5t/h,400h后两台磨机出力约为18.75t/h,其中,B磨出力一直略大于A磨出力。

4 橡胶衬板使用情况比较

原衬板使用山东莱州金桥橡胶制品有限公司的产品,保证运行4500h,运行4200~4600小时后提升条磨损平均超过70%,衬板磨损平均超过55%,筒体入口磨损比出口磨损量平均大15%。

表1 磨机设计参数

新衬板使用海南司克嘉橡胶制品有限责任公司的产品,与原橡胶衬板同型,同样保证运行4500h,新橡胶衬板安装后A磨机一投产出力便下降到16.1t/h,随磨机运行时间的延长,其他条件不变的情况下,出力有缓慢增长的趋势。

4 分析

4.1 相同点

(1)两个橡胶制品厂提供的橡胶衬板型号和布置相同,材质一致,设计连续用时均为4500h。

(2)两个橡胶制品厂提供的橡胶衬板安装工艺及流程相同,底胶和橡胶衬板的安装均为同样的队伍施工。

(3)AB磨机衬板更换后均安济重配比重新加装新球。

4.2 不同点及分析

在整个生产检修期间进行过一个简单的实验,起初目的是研究磨机运行中其内部工况,结果却意外发现衬板磨机出力的影响。

实验是这样的,将具有一定质量(略小于石子且具有一定浮力)的不同有色颗粒与给料机同时均匀进入运行中的AB磨机,对比在磨机内的驻留时间,最初的实验目的是研究磨机内部工况,因此,实验中没有精确计算时间,只记录了多次投放色粒进行的磨内驻留时间简单对比,如表2所示。

表2 有色颗粒在磨内驻留时间对比实验表

4.2.1 旧衬板结构

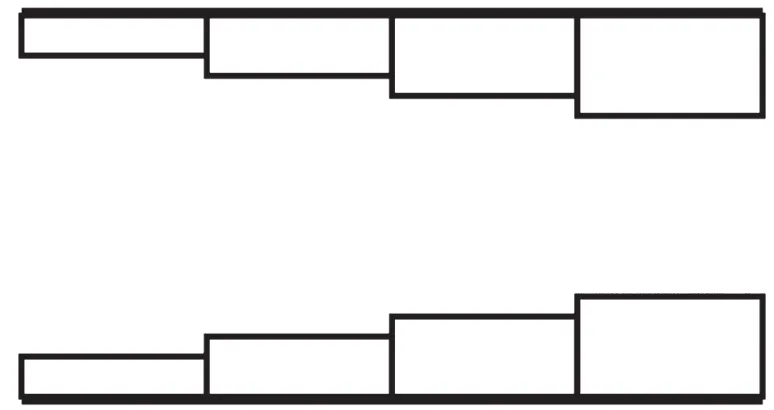

旧衬板因长期使用磨损严重,尤其是磨机入口一侧磨损尤为严重,部分提升条露出金属骨架,相对应出口提升条磨损较轻,衬板磨损同样是入口远大于出口。磨机筒体内呈现阶梯状,如图1所示。

图1 筒体内旧橡胶衬板磨损示意图

出现这种情况的原因是由于入口进料,石子在筒体内逐渐被制成小颗粒所导致磨机内不同位置衬板受到的磨损不同而导致的。

AB磨机旧衬板初装形状如图2所示,磨损后如图3所示。

图2 初装时提升条和衬板(左:提升条;右:衬板)

图3 磨损后提升条和衬板(左:提升条;右:衬板)

分析:原磨机衬板经长期使用磨损,由于不同部位受到物料和钢球的磨损情况不同,提升条和衬板形成向内的阶梯状,在这种结构下大多数物料(石子)必须经每段较充分研磨后才能由水流带入下一段,即物料(石子)在磨机内总体呈现一个分段研磨逐级溢流的状况,而且向内的阶梯状也有助于钢球的驻留,越是大的钢球就越容易靠近磨机入口,越是小的钢球就越容易被排挤到磨机的出口,即刚进入磨机的物料(石子)能迅速被大钢球破碎,并较快受到研磨,在这种情况下物料(石子)在磨机内驻留的时间也会有效延长。磨机的破碎、研磨效率得到了提高,即磨机出力增加。

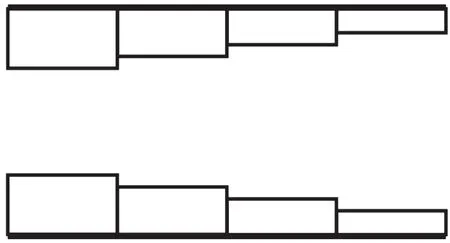

4.2.2 A磨新衬板结构

A磨机安装的海南司克嘉新衬板尺寸与莱州金桥原衬板尺寸有所不同,出口提升条比入口提升条高度减少了25mm,出口衬板比入口衬板减薄了10mm,安装后筒体内呈现出相反的阶梯状,如图4所示,而海南司克嘉衬板、提升条形状如图5所示。

图4 A磨海南司克嘉衬板安装后筒体内示意图

图5 A磨海南司克嘉提升条和衬板形状(左:出口提升条;中:衬板;右:入口提升条)

分析:A磨机安装的海南司克嘉新衬板,出口提升条比入口提升条高度减少了25mm,出口衬板比入口衬板减薄了10mm,且出口提升条工作面内凹,厂家这样做的目的是考虑到磨机出口衬板磨损量小于入口衬板磨损量,用出口衬板、提升条减薄的方式来平衡衬板整体磨损寿命,等运行到4500 h,磨机内部出入口衬板磨损基本一致。同时,厂家这种做法还可以节约用料,降低其生产成本。

但厂家只考虑了自己的因素,私自对出口提升条、衬板进行了减薄处理,完全忽略了磨机运行情况,导致安装后筒体内呈现向外的阶梯状,这种情况下,磨机内的物料状况与A相反,进入磨机的物料(石子)会随水流较快的移向磨出口,而较大的钢球也易靠近磨机出口,即进入磨机的物料(石子)被钢球有效破碎的时间延后,导致磨机破碎、研磨效率下降,在这种情况下物料(石子)在磨机内驻留的时间会明显缩短,磨机出力随之下降。

经过仔细分析后对海南司克嘉厂家提出了改正措施,要求他们给B磨提供的衬板、提升条尺寸、外形必须一致,不得私自变更、偷工减料,并对A磨作出一定补偿。

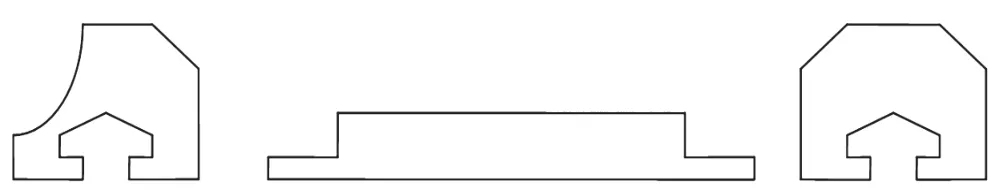

4.2.3 B磨新衬板结构

吸取了A磨的经验教训,经仔细分析和认真研究后,对海南司克嘉提供的橡胶衬板重新提出了变更要求,B磨新衬板安装后如图6所示,其提升条和衬板如图7所示。

图6 A磨海南司克嘉衬板安装后筒体内示意图

图7 A磨海南司克嘉提升条和衬板形状(左:提升条;右:衬板)

分析:B磨这种结构对物料(石子)在磨机内的驻留时间没有额外任何影响,同样对钢球在磨机内的分布也没有额外任何影响。

随磨机运行时间的不断增加,磨机内部衬板磨损差距会逐渐形成差异,入口磨损大于出口,内凹形结构慢慢出现,如A中分析结果磨机的出力也会慢慢增加。

5 结语

影响脱硫磨机出力的具体因素很多,此次仅根据生产实际情况,简单剖析了橡胶衬板结构尺寸对石灰石湿式求磨机出力的影响,并采取了有效措施,使我厂脱硫磨机在较佳工况下运行,磨机出力也有所上升,希望能对遇到相同问题的其他电厂有所帮助。