盾构机双液同步注浆系统概述

2018-10-17高丙欢

高丙欢 杨 云

(济南重工股份有限公司,济南 250109)

盾构机是一种隧道掘进的专用工程机械,一般情况下,刀盘开挖直径大于盾体各部件壳体外径,而管片拼装是在尾盾内部完成的。随着盾构机的不断推进,当尾盾脱离管片后,管片外径与隧道地层之间会存在一定距离的空隙,为防止地面沉降、隧道扭曲、管片错台等危害的发生,必须及时消除该空隙。盾构机注浆系统正是为了消除这一隐患而发明的,在拼装管片的同时,通过开启注浆泵施加压力使得浆液通过注浆管路输送到尾盾壳体内部的注浆通道内,进而注入到已经固定好的管片外侧,填充管片与隧道地层之间的空隙,起到保护的作用。另外,为了防止同步注浆填充不均,浆液凝固后存在孔洞等缺陷,在管片上预留注浆口进行二次注浆,进一步消除浆液填充不均的潜在危险。

1 注浆系统的分类及特点

依据注浆形式,传统的盾构机注浆系统一般可以分为三类:同步注浆、及时注浆和二次注浆,其中同步注浆又包括单液同步注浆和双液同步注浆两种类型。一般情况下,单液同步注浆和及时注浆能够基本满足普通注浆的需要,然而不同的地形以及各种复杂的地质对注浆系统有了更多功能性的要求,因而出现了二次注浆和双液同步注浆两种新型注浆方式。

1.1 单液同步注浆

此种方法可使周围岩体获得及时支撑,有效地防止岩体的坍陷,控制地表的沉降,确保施工环境安全。作为第一道衬砌防水防线,单液同步注浆能够使各种外力作用均匀,提高隧道管片三维位置的稳定性,为隧道提高长期稳定均质的防水功能,延长隧道的使用寿命,是目前最主要应用最为广泛的注浆方式。但为了防止管路堵塞,通常浆液调配比例相对较稀,因而浆液凝固时间比较长、凝固后体积收缩较大,会产生拱部空洞,增加掘进风险,影响隧道质量[2]。

1.2 双液同步注浆

双液同步注浆是指同步注浆时,为了克服单液同步注浆凝固时间较长的缺陷,在A液中添加B液,加速A液的凝固,从而缩短A液的凝固时间,更加有效地防止岩体塌陷,快速控制地表沉降。其中,A液主要由水泥砂浆等搅拌而成,B液主要成分为水玻璃。

图1 单液同步注浆结构

A、B液混合方式分为三种:一是在进入尾盾注浆管前通过管路混合之后同步注入盾尾注浆管,最终流入管片与隧道的空隙中。优点是A、B液混合最为充分;缺点是混合液在管路中流程较长,容易造成管路堵塞。二是在A液进入尾盾注浆管之后,B液注入A液中进行混合,最终在盾构机向前推进时尾盾后端管片与岩土形成空隙的同时注入混合液。优点是混合较为充分,既可以实现A、B液一定程度的混合,还可以控制A、B混合液在管路中的流动距离,防止混合液在管路中凝固;缺点是机械结构较为复杂,制作成本较高。三是A液和B液分别同时注入尾盾后端,在管片与岩土形成空隙中混合,进而形成混合液。优点是可以完全避免A、B液在管路中发生凝固,机械结构简单,容易实现;缺点是A、B液混合不充分,达不到预期的混合效果。

与单液相比,A、B液迅速反应,混合浆液凝固时间大大缩短,从而最大程度地控制地表沉降的范围,通常在地表沉降要求较高的软土地层或富含水地层施工时采用双液同步注浆。当盾构机选用双液同步注浆前两种混合方式时,为了防止注浆管路堵塞,需要新增相应的冲洗管路,在注入混合液后增加管路清洗流程,提高掘进效率。

1.3 及时注浆

及时注浆是通过管片上注浆孔将浆液注入到管片与隧道之间空隙的方法。当地质条件比较稳定时,掘金过程中地表沉降较小,此时经常采用及时注浆的方式:每掘进一环或几环,当管片存在一定的空隙时,它会对管片的间隙进行及时注浆[3-4]。但由于这种注浆方式与掘进过程不同步进行,不能及时填充管片间隙,因而早期脱落的管片一直处于悬空的状态,受力状态比较差,容易发生错台。

1.4 二次注浆

二次注浆是指在管片外壁与隧道间的空隙内填充浆液,当单液同步注浆效果不理想时,需要通过二次注浆进行补充。作为一种主要的补充手段,二次注浆主要在需要纠偏、加固或抗渗漏,堵截盾构机后方的水源,减少喷涌发生的机会,保证盾构机进出站安全等情况下使用。

二次注浆既可选用单液浆也可选用双液浆,多采用双液浆。二次注浆效果受设备配置与作业平台影响较大,其填充密实性差,致使地表沉降得不到有效控制。

2 新型双液同步注浆系统

根据地质条件特殊性,结合上述几种注浆系统的特点以及实际应用过程中出现的相关问题,笔者设计了一种新型双液同步注浆系统。该系统不仅能够实现A、B液在管路中充分混合,还可以借助新增的管路冲洗功能有效防止混合液在管路中的凝固,避免管路堵塞。

本文以郑州市某写字楼的沉降数据为例进行建模分析,由于监测点的监测数据较多,本试验仅选取A1监测点的监测数据作为试验数据。实例中的观测数据均为累计沉降值,为了更方便地进行试验操作,选用了8 期数据,利用前7 期的沉降观测值建立灰色预测模型来预测第8期的结果,最后分析比较预测结果,检验模型精度。

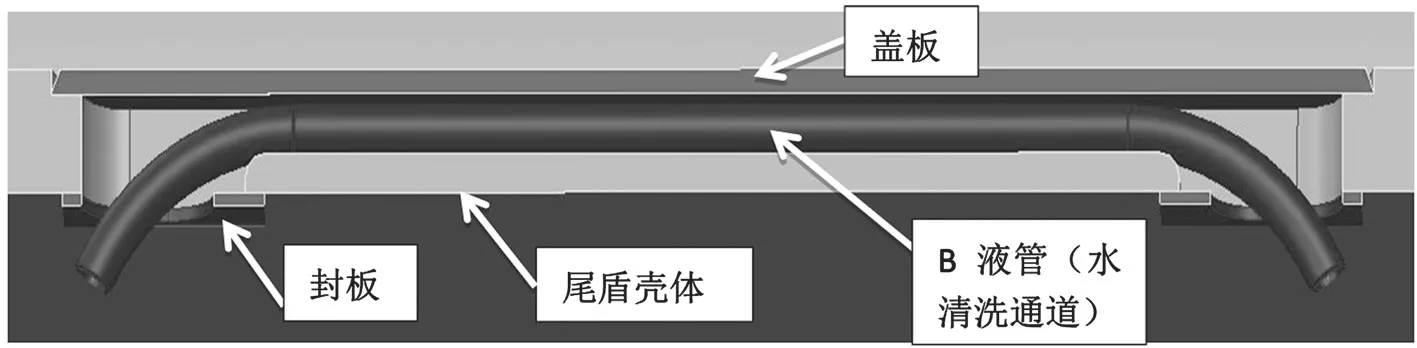

2.1 双液同步注浆机械结构

所有注浆管均为内嵌式,注浆管分布于盾构机常用位置,共10组(其中4用6备),现将常用的4组进行改造,每组均新增B液管路和水清洗通道,其中B液管路和水清洗通道均由低压流体输送钢管内置于壳体外侧的槽中,并由相应的盖板堆焊密封,无缝钢管两端由45°弯管引入尾盾内部,左侧弯头与流体系统对应管路连接,右侧弯头通过与相应尺寸的软管、接头、三通以及球阀连接到观察窗上,从而实现A、B液的混合以及B液管路反清洗功能,具体结构如图2、图3所示。

图2 双液同步注浆结构示意图

图3 B液管路(水清洗通道)示意图

2.2 双液同步注浆流体原理

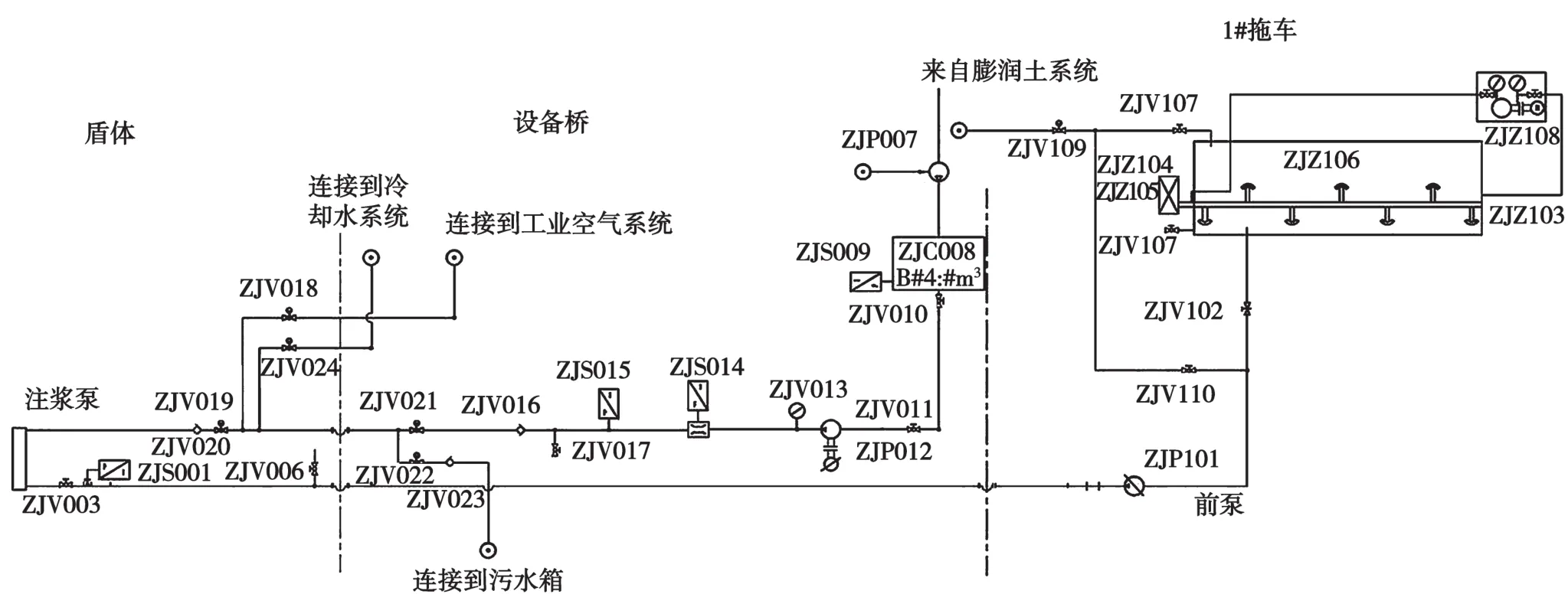

新型双液同步注浆系统流体原理如图4所示,共可实现四项功能:单独注入A液;混合注入A液、B液;反冲洗B液管路;清除观察窗内残留B液。具体实施过程如下。

(1)当只需注入A液时,关闭图4中所示球阀ZJV010,打开球阀ZJV102和ZJP101,A液经由砂浆泵及连接管路输送至尾盾注浆管(A液通道)内,最终流至隧道与管片之间的空隙中。

(2)当注入A、B混合液时,打开图4中所示球阀ZJV102和ZJP101,气动球阀ZJV019、ZJV021,其余关闭,A液经由砂浆泵及连接管路输送至尾盾注浆管(A液通道)内,B液经由螺杆泵及连接管路输送至尾盾B液管路中,在观察窗处注入A液通道内,实现A、B液混合,最终流至隧道与管片之间的空隙中,此时,单向阀可防止A液反向流入B液管路中。

(3)在注入A、B混合液后,需要对B液管路进行反冲洗,打开图4中所示ZJV022、ZJV024气动球阀,其余关闭,此时水通道开启,反冲洗B液管路。

(4)当清除观察窗内残留B液时,打开图4中所示ZJV018、ZJV019气动球阀,其余关闭,此时向B液管道尾部通气,清除观察窗内残余B液。

需要注意的是,当实现混合注入A液、B液以及清除观察窗内残留B液功能时,需关闭A、B液泵。

2.3 双液同步注浆电气控制原理

2.3.1 A液部分控制原理

配置了一个带搅拌功能的浆液罐和两个双出口注浆泵,其中搅拌器轴承有自动润滑装置,注浆泵采用液压驱动。在A液管路的注入端安装了压力传感器用于检测A液注浆压力,可以通过控制液压油流量来调整注浆动作次数,从而调节泵送注浆量。

控制方式有手动操作和自动操作模式两种。手动操作时,单独地选择四个注入点,并通过控制板上的开关启动该支路,注入量可以通过控制板上的电位器控制比例调速阀来实现。自动操作模式时,四个注入点都通过压力传感器进行监测,如果注浆压力小于最小静压力的设定值,开始注浆;如果注浆压力大于最大静压力的预设值,A液注浆停止。

A液注浆由就地控制箱或上位机进行控制,控制位置在上位机进行选择。上位机和就地控制箱都可以显示注浆压力,上位机能够统计环累计量、总累计量及各支路环累计量,就地控制箱只能显示注入次数(可手动复位)。

图4 双液同步注浆系统流体原理

2.3.2 B液部分控制原理

B液注浆也分为四路注入管路。配置了一个B液罐和4台螺杆泵,螺杆泵驱动电机功率1.5kW,由变频器进行驱动。每路注入管路上都安装了压力传感器和流量传感器,用来检测B液注入压力和注入流量。

由于盾构机整机控制系统由中铁装备提供,未开放控制权限,故B液控制系统单独设计制造,不能兼容于原整机控制系统中。B液控制采用手动控制,在就地操作箱进行操作。操作时,单独选择注入支路,通过控制板上的电位器控制变频器的输出转速,从而控制螺杆泵的转速以实现注入流量的控制。当B液注入压力大于设定值或B液罐液位低时,相关支路的变频器不允许启动。注入压力及注入流量在控制板上显示。另外,B液的转运泵采用气动隔膜泵,由操作人员手动控制气源手动球阀进行控制。

3 结语

在盾构施工过程中,注浆系统是施工中的重要一环,对隧道的后期成型、地表的沉降控制起着重要的作用。单液同步注浆、双液同步注浆、及时注浆、二次注浆各具特点,人们需要根据具体的施工情况来选择相应的注浆方式。新型双液同步注浆系统可以实现A、B液的均匀混合,并且混合液能够在隧道中快速高效地凝固,有效防止地层塌陷等隐患的产生,同时具有原理清晰、结构简单、易于实现的优点。