一种空间位置孔加工及检测方法研究

2018-10-17秦永金

秦永金

(中航工业直升机设计研究所,景德镇 333001)

航空制造业经常需要加工高精度空间角度孔,该类孔加工需要5轴机床才能完成,小型航空企业、科研院校生产任务多为单件、小批零件,部分单位未添置5轴加工机床,因此可以利用空间位置加工的方法,弥补这方面的不足。

1 空间角度孔加工及检测方法研究

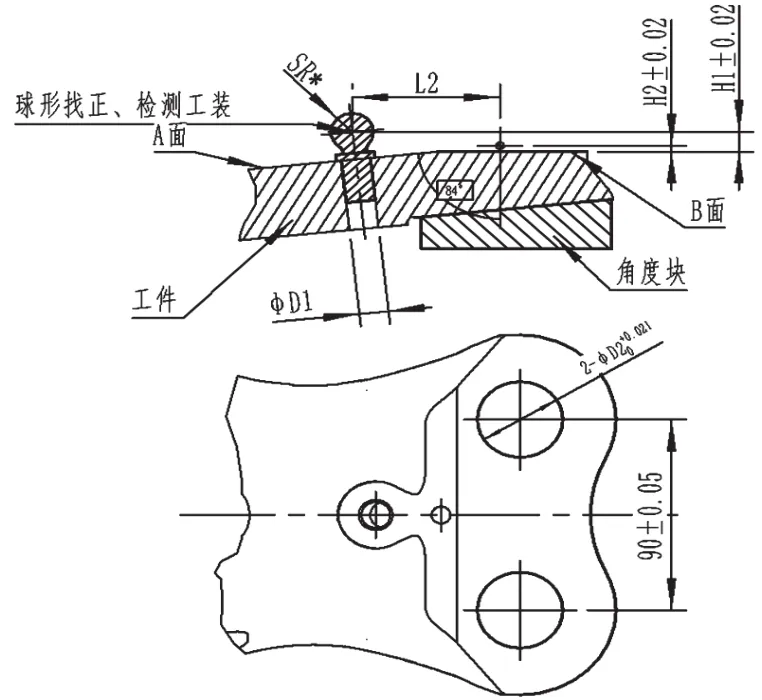

如图1所示,该夹板材料为1Cr18Ni9Ti不锈钢,该夹板中ΦD孔与2-Φ36(0.021 0)孔存在84°相对空间角,且孔精度及位置度要求高。常规三轴机床加工多采用钳工划孔位线,然后通过镗床转盘转角度找正划线加工,但该方法无法保证孔与孔之间的空间位置。

图1 夹板示意图

1.1 空间角度孔加工及检测工装设计

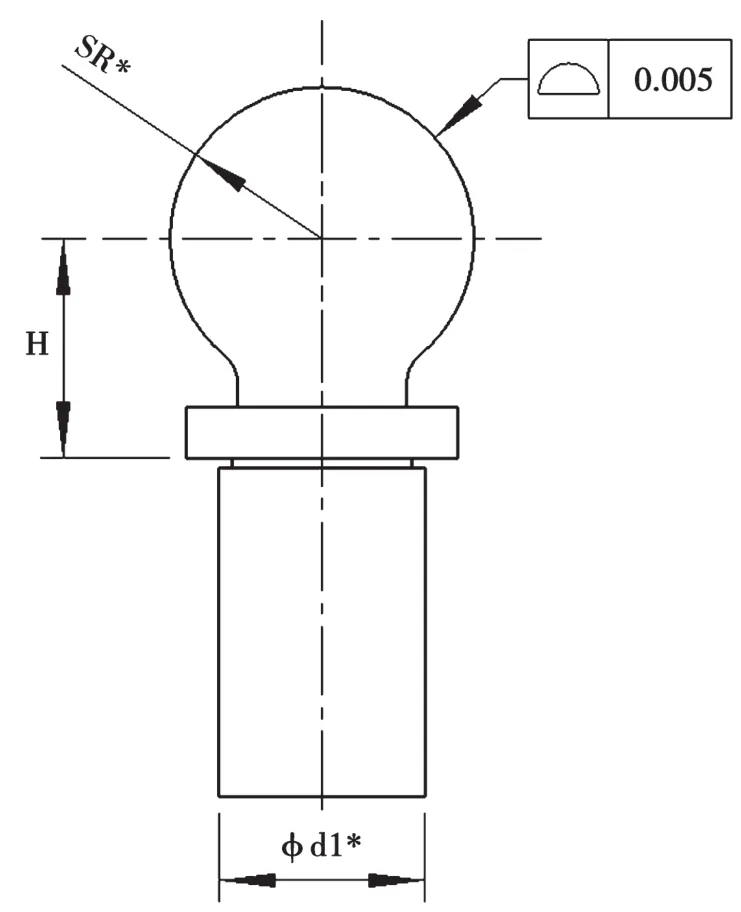

如图2所示,该图为球形找正、检测工装设计图。其中球径可以加工后实测,设计时提出其轮廓度要求,与工件配合的Φd1*轴和ΦD1孔间隙配合,配合间隙为0~0.01,待工件孔加工完后实测配车。

工件要求角度值、尺寸公差、平面度及粗糙度如图3所示,外形尺寸根据工件大小进行协调设计。

2 空间角度位置孔加工及检测原理

空间角度孔找正加工检测装置,既可以用于空间角度孔加工前的找正,也可以用于加工完两孔位之间位置的检测,如图4所示。当工件加工具有空间角关系的ΦD1和2-ΦD2时,先加工ΦD1孔,实测孔径并配车球形找正、检测工装。通过角度块将2-ΦD2轴向与3轴机床Z方向设置为相同的方向,利用L2=L1×cos6°+H×sin6°公式,即可找正工装球心。机床X轴方向移动距离为L2,可找出2-ΦD2的加工孔位,相反则可以检测已加工孔的尺寸偏差。

图2 球形找正、检测工装设计

图3 工件工艺尺寸

2.1 空间角度位置孔加工及检测装置使用效果

利用上述方法,在米克朗三轴数控加工中心上完成了一批高精度空夹板零件的加工。同时,该方法也适用坐标镗床、坐标磨床等3轴机床。但如果机床配置了高精度万能转动台,则可以单独选择球形找正、检测工装适用性,无需再利用高精度角度块。

图4 角度孔找正加工装置

图5 加工面与孔的位置关系

该方法还能确定加工面与孔的空间位置关系,如图5所示。基准面A与ΦD2孔交点到B面距离为H2,设计要求该尺寸为H2±0.02。然后通过该尺寸对球形球面进行找正、检测,利用基准转换保证球心到B面距离为H1±0.02,便可以得到结果。

3 结语

针对高精度空间位置孔加工方法的研究,本文研究出一种高精度球形找正工装的方法,有效解决了3轴机床加工高精度空间位置孔难题。利用该方法可以简单、有效地加工、检测高精度空间位置角度孔,提高三轴机床设备(坐标镗、坐标磨、3轴加工中心等)的加工能力。