新型粉煤气化成套技术的配储煤工艺研究与设计

2018-10-17方啸

方 啸

(中石化宁波工程有限公司,宁波 315000)

从技术和经济两种角度考虑,煤的灰熔点、灰渣的粘温特性、煤的活性、灰渣流动控制等指标对煤气化过程的影响至关重要,煤的灰熔点和粘温特性仍是加压干粉气化法选择原料的主要条件。例如,位于安徽省淮南市的中安联合煤制甲醇及转化烯烃项目气化工艺采用的是中石化与华东理工大学联合开发的“单喷嘴粉煤气化”东方炉技术,气化炉采用粉煤进料、液态排渣。要求煤灰熔融温度低于气化炉的操作温度,这就限制了高灰熔融温度的煤种在液态排渣气化炉中的应用。如果使用淮南当地的朱集西矿井原煤为气化单一用煤,经过华东理工大学多种助熔剂添加量的试烧实验和粘-温曲线分析,必须在原煤中添加高达6.5%助熔剂以降低灰熔点,才能满足液体排渣的需求,这就使气化炉极易产生严重堵渣的情况。因此,合理采用配储煤工艺技术混配气化用煤,是降低灰熔点的理想选择。

1 传统粉煤气化成套技术的配储煤工艺综述

1.1 堆场配煤模式

堆场配煤模式根据作业的设备和流程不同,大致可分为分堆分取配煤法与分层堆煤、断面取煤法两大类。

1.1.1 分堆分取法

此种方法是利用煤场设备斗轮堆取料机向煤场堆煤或汽车在煤场卸煤时,不同煤种的煤按照一定间隔堆煤,煤堆长度按配煤比要求贮存,煤堆场设备沿着行走轨道根据配煤比例取料,给料至带式输送机上,然后经过多次转运实现不同煤种均匀混配煤。

1.1.2 分层堆煤、断面取煤法

此种方法是利用煤场设备斗轮堆取料机向煤场存煤时,根据煤种煤质情况将原料煤分层堆放,即“夹心饼”式堆放,并使各堆煤之间留有间隔,煤堆长度、高度与宽度根据实际情况掌握,再辅以推煤机配合,在堆煤和取煤过程中,采用纵堆横取或横堆纵取的断面取煤方式以达到配煤目的。

堆场配煤模式系统设置较简单,投资较少,但由于一般取料设备的出力调节相对“粗放式”,导致混煤比例无法保证,精确度较低,且此种方法自动化程度较低,管理难度较大。若堆煤作业时没有严格的操作要求与记录,或上煤操作时错误取料均会导致配煤错误,影响后续系统运行。

1.2 卸煤沟配煤模式

卸煤沟配煤模式可大致分为利用汽车卸煤沟配煤法和利用堆场缝式卸煤沟配煤法两大类。

1.2.1 利用汽车卸煤沟配煤法

在工程具备下列条件时,可考虑采用汽车卸煤沟兼作配煤设施:燃煤全部采用公路运输厂内设汽车卸煤沟;厂内即有汽车卸煤沟,又有火车卸煤沟;燃煤品种不大于三种;供煤点不太多或较为固定;按煤种不同分仓卸、贮;按分仓卸贮煤配置相应的给煤机。

利用汽车卸煤沟配煤的几种方式及要求。第一,利用汽车卸煤沟分仓卸贮配煤:按配煤比将不同煤种在汽车卸煤沟进行分仓卸贮,2个不同煤种之间加挡墙。运行时按配煤比分别调节2台叶轮给煤机的出力,同时起动叶轮给煤机。在皮带机上分层给料,经输煤系统转运站多次转运可达到配煤的目的。第二,利用火车和汽车卸煤设施配煤:运行时按配煤比分别调节火车和汽车卸煤沟给料设备的出力,同时启动火车和汽车卸煤沟的给料机,在皮带机上分层给料,经输煤系统转运站多次转运翻转可达到配煤目的。第三,利用汽车卸煤沟和煤场给料设备配煤:运行时按配煤比分别调节汽车卸煤沟和煤场给料设备的出力,在皮带机上分层给料,经输煤系统转运站多次转运翻转可达到配煤目的。

利用汽车卸煤沟兼作配煤有多种方案,采用何种方案,可根据工程实际状况确定。

1.2.2 利用堆场缝式卸煤沟配煤法

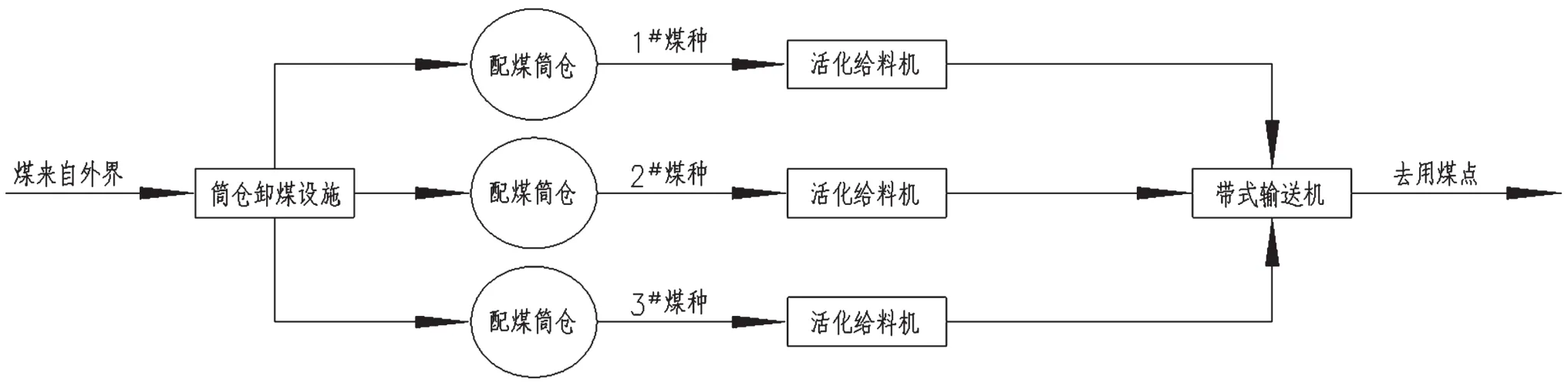

煤贮存堆场缝式卸煤沟配煤法是利用缝式卸煤沟、可变频叶轮给煤机、电子皮带秤等设备以及双层布置的带式输送机进行配煤作业。利用堆场缝式卸煤沟配煤的方式已有在煤气化装置配套的输储煤装置应用实例,如采用壳牌粉煤气技术的巴陵石化煤气化装置就采用了此种配煤方式。巴陵石化为壳牌粉煤气化装置配套的输储煤装置共设置了两座煤棚,一座为混配煤棚,一座为混配后的成品煤棚。在混配煤棚设有桥式移动皮带用于多点卸煤,以满足巴陵石化来煤煤种复杂的情况,料场内分堆存放不同煤种原煤。在混配煤棚还设有桥式刮板取料机,取好不同规格的原料煤后进入缝式卸煤沟,由叶轮给煤机定量给煤至上层皮带机,经电子皮带秤计量后进入下层混配煤皮带机最终完成混配煤。配好的成品煤通过皮带机和转运站可实现边配边上,直接送至气化上煤系统,减少二次能耗,也可送至成品煤棚堆存,进行二次检验,流程简图如图1所示。

图1 利用堆场缝式卸煤沟配煤流程简图

图2 筒仓配煤流程简图

根据巴陵石化的实际运行情况,此种配煤方式可以实现远程控制,并在输储煤装置经过一定时间的运行,操作人员熟悉设备的运行规律后,可实现误差在1%以内的配煤精度。但此种配煤方式也有较明显的缺点。

第一,适用于规模较小的煤气化装置,若煤气化装置大型化,其耗煤量增加,则需要配套的输储煤装置规模也随之大型化,从而导致此方案中的缝式卸煤沟规模增大,使项目投资大大增加;第二,若配煤煤种多于两元,则需对储煤场进行多次分割,降低储煤场的储煤能力;第三,叶轮给煤机是一种较为“粗放型”的给煤设备,均匀调节出力较困难,需要长期的使用校对,使配煤精度无法保证,影响气化装置的稳定运行;第四,储煤场运行环境较差,容易造成煤尘飞扬,污染严重,导致环保问题增加。

1.3 筒仓配煤模式

筒仓配煤系统一般为整个输煤系统的一个子系统,由储煤场送来的原煤经过筒仓配煤系统的进料系统、筒仓计量给煤系统、出料系统等流程后进入输煤系统的上煤带式输送机完成配煤,筒仓作为煤炭储存方式的特点为能够做到储煤与配煤兼顾。但是,单座筒仓的储煤量由于受其结构形式局限,不宜过大,且储存天数也受限制。

气化用原料煤利用筒仓配煤的模式已在扬子石化煤制合成气项目采用,该项目为中石化具有自主知识产权单喷嘴冷壁式粉煤加压气化技术的示范装置,原料煤种需要进行三元配煤(即需要三种原料煤的混配),其单台气化炉日投煤量为1000t,耗煤量相对较小,故此项目设置了三座筒仓即作为原料煤的储存设施,也作为其混配煤的场所,同时还设置了两座缓存筒仓保证原料煤的供应,所有筒仓底部均设置活化给煤机为出料设备,该混配煤方式的流程简图如图2所示。

筒仓配煤模式能够适应原煤品种的多样化,配煤原理科学、精确,混配后的成品煤质量稳定且容易控制,易于实现自动智能化控制,且经济可靠。

2 新型粉煤气化成套技术的配储煤工艺设计说明

2.1 工艺原理简介

配煤是将不同煤种依据一定的原则、比例进行筛选、破碎掺配加工成混配煤,以满足不同燃烧条件下的煤质需求,达到降低SO2及NOX排放、提高劣质煤的利用率和燃煤热效率的目的。

本配储煤工艺中供气化装置使用不同煤质的原料煤,经过带式输送机分别输送至两座圆形料场储存,气化装置用煤时由上煤系统带式输送机将不同煤种分别输送到相应筒仓,系统根据配煤方案自动调整各配煤仓出仓设备的出仓能力,选定若干个原煤配煤仓同时启动出仓作业,各仓中原料煤落入位于筒仓底的活化给煤机上,再输送至筒仓底配煤带式输送机上。通过调整活化给煤机的振动频率对出仓原料煤进行计量,控制系统根据计量情况自动调整出仓设备能力,保证配煤作业配比准确,实现原煤按比例精确配煤。混配好的煤炭通过自动控制系统,利用带式输送机输出,经过输煤系统采样楼取样制样,并分析化验合格后进入气化装置炉前仓备用。筒仓配煤系统的配煤过程被有效控制,能实现煤炭的科学、精确混配,且环境友好,自动化程度高,配煤速度快,系统可实现能力大,能适应现代煤化工项目大型化的需要。

2.2 工艺流程说明

2.2.1 原料煤的储存、输送系统流程简介

不同品质的原料煤经厂外输送系统输送至厂内的圆形料场内储存,当工艺装置煤仓发出底料位信号时,原料输送系统开始启动上煤程序,此时圆形料场内堆取料机进行取料作业,原料煤通过圆形料场底部活化给煤机进入皮带输送系统。紧急情况下,原料煤可以通过直通功能直接进入皮带输送系统。原料煤经过皮带输送至配煤筒仓,然后通过一次配煤、一次采样、二次配煤、二次采样后合格的原料煤再经过破碎转运进入工艺装置煤仓内储存。相关流程见配储煤工艺流程简图如图3所示。

图3 配储煤工艺流程简图

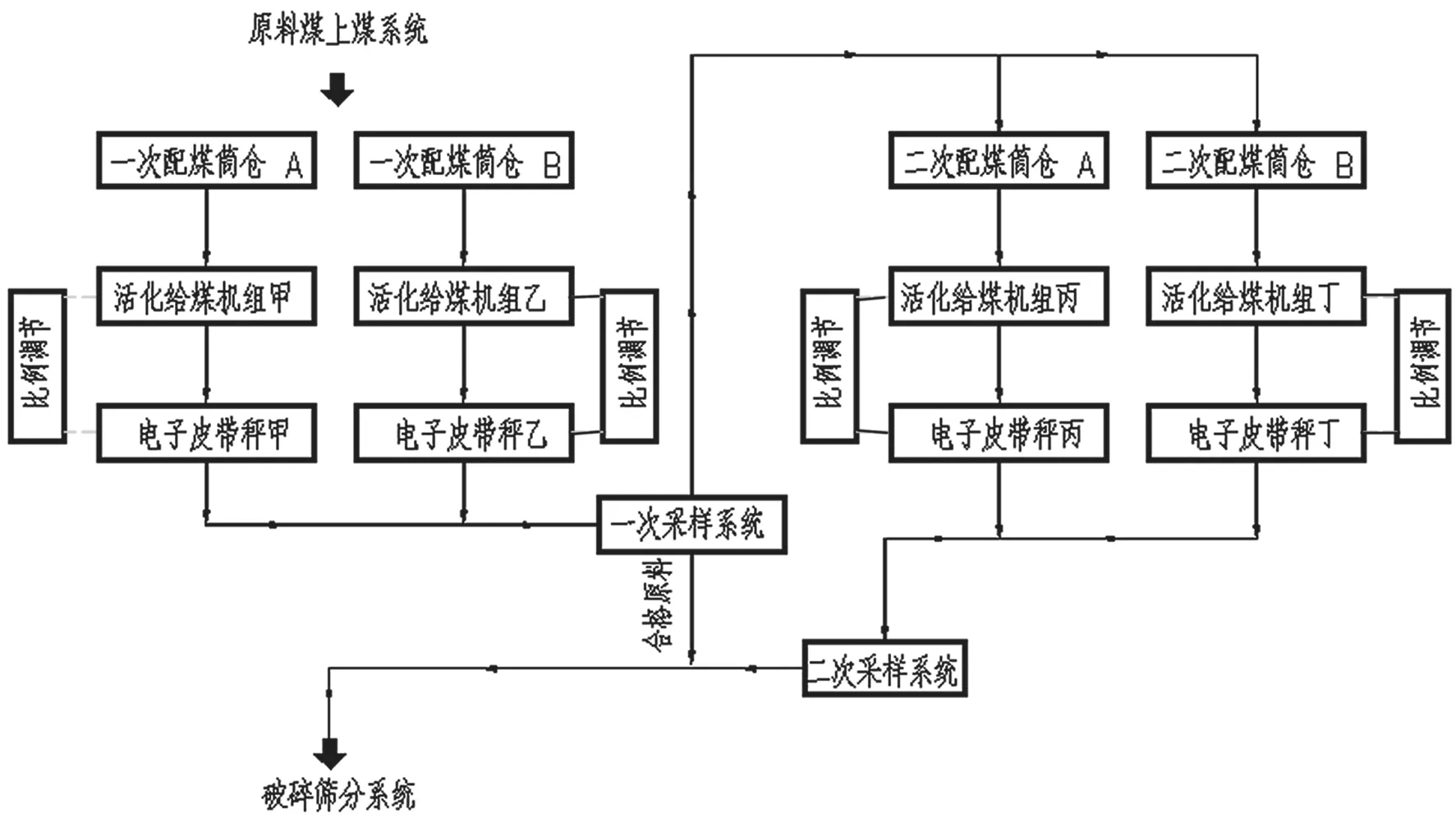

图4 筒仓配煤系统工艺流程简图

2.2.2 原料煤的配煤方案简介

筒仓配煤系统作为为整个输煤系统的一个子系统,与其他子系统相互协调完成整个原料煤的输送加工流程。筒仓配煤系统主要包括原料煤进仓带式输送机系统、犁式卸料器、配煤仓底称重给煤机或活化给煤机、成品煤出仓带式输送机系统等主要设备并配备除铁器、取制样系统、电子皮带秤计量系统和空气炮系统、筒仓安全监测设施等辅助系统组成。原料煤由储煤场经过皮带输送系统输送至配煤筒仓进行一次配煤,一次配煤筒仓底部设置可变频调速的活化给煤机,给煤机与安装于底部皮带上的电子皮带称进行比例调节,通过二者的配合可以根据不同工况实现不同出力的调节。一次配煤完成后需经采用分析,分析结果达到工艺煤制要求,原料煤直接进入破碎筛分系统,若分析不合格则需要进行二次配煤,工艺流程如图4所示。

以某煤化工项目为例,为降低气化用煤的灰熔点,提高气化炉的稳定运行能力,该项目采用50%A煤和50%的B煤两元配煤混烧方案,原料煤系统储存采用两座圆形料场储存。该项目另外设置了两座配煤筒仓,且设置了两座二次配煤缓冲筒仓。当工艺装置煤仓低料位报警时,筒仓配煤系统按比例配煤,再经上煤皮带输送至缓冲配煤筒仓采样备用,合格后由带式输送机输送至气化装置炉前仓。设置缓冲配煤筒仓后可做到配完后的成品煤移场另外堆存,待分析化验合格后才允许上煤,如果分析化验不合格也可以在缓冲筒仓调整配煤量,合格后重新上煤。

2.3 工艺的创新

针对大型粉煤气化装置(装置日耗煤量在1万t以上)成套技术对配储煤多元化、自动化、高精度、储量大及存储天数的要求,在消化吸收传统配储煤工艺和新型储煤设施特点的基础上对配储煤工艺进行了集成创新。目前,解决多元及高精度配煤的思路是将新型的储煤设施与配煤设施相结合,让二者相辅相成,并行不悖。针对该配储煤工艺采用的主要设施如下。

(1)采用大直径圆形料场进行储煤,圆形料场是新型的储煤设施,具有土地利用率高、储量大、高环保等特点。将不同来煤分别储存在两座圆形料场,通过圆形料场底部设置的可变频活化给煤机进行调节给料,实现给料的平稳可控。

(2)设置两级多个大直径筒仓进行配煤,筒仓作为占地面积小给料可控的配储煤设施,在国内外的化工、粮食、钢铁等行业使用较广泛。将圆形料场取出的不同原料煤分别储存在一级配煤筒仓,通过筒仓底部的变频活化给煤机根据气化炉要求配比输出,首次输出的混配煤暂存在二级缓冲筒仓中,等待分析化验结果,保证了配煤的高精度要求。

(3)本工艺主要的创新点如下。

第一,集成了圆形料场和筒仓在配储煤中的应用。针对大型粉煤气化装置对配储煤工艺要求的特点,充分结合利用了新型圆形料场和传统筒仓的各自亮点,实现了优势互补,有效解决了大型粉煤气化装置配储煤的瓶颈,提高了配煤精度、优化了整体环境、降低了人力消耗。

第二,多级筒仓的设置实现了配煤的高精度和多元性。传统的筒仓配煤工艺大多采用单级多筒仓实现混配煤,理论合格的煤直接输送至装置使用,没有二级筒仓缓冲和校准的功能,存在一定的生产隐患或者说是工艺漏洞。本工艺是专门针对上述问题而开发的新流程,设置了两级多筒仓配储煤,大大提高了配煤的精度,因而能更好的地与大型粉煤气化装置配套。针对不同气化装置煤元配比的不同,本工艺专门设置了二级多筒仓进行缓冲,通过增加二级缓冲筒仓的个数能增加配煤的多元性,实现三元甚至四元配煤。

第三,能耗的合理控制。本工艺流程在二级缓冲筒仓处设置有直通功能,可实现在配煤一次成功后跳过二级缓冲筒仓直接上料的功能,这样可整体降低配储煤装置的能耗。另外,整个粉煤气化装置煤种发生变化,二级缓冲筒仓中存储的成品煤可实现过渡缓冲的作用,保证装置的连续稳定运行,避免由于装置停运带来的经济损失。

2.4 工艺优越性

与传统的配储煤工艺相比,本工艺流程的优点在于:(1)整个配储煤设施相对封闭,极大优化了现场人员的工作环境,降低了粉尘污染;(2)自动化程度高,不需要过多的人工参与,不需要推土机在煤场中倒煤堆煤,提高了配储煤的工作效率,降低了人工成本。

3 新型粉煤气化成套技术的配储煤工艺主要设备选型与建、构筑物设计

3.1 主要设备选型

3.1.1 圆形料场斗轮堆取料机及附属设备

每座圆形料场内设堆料及取料能力与系统相匹配的斗轮式堆取料机一台,作为圆形料场堆料和取料设备。其主要由悬臂式胶带机、中心立柱,门架式刮板取料机及电气控制组成,是大型储料场高效连续堆取散状物料的理想设备。同时,每个圆形料厂内配备两台装载机作为上料和倒堆的辅助机械。

3.1.2 活化给煤机

配煤及缓存筒仓下给料设备均选用活化给煤机,每座筒仓下配置四台(两开两备)活化给煤机,其给料能力与系统能力相匹配。

3.1.3 入炉煤采样装置

采样装置具有在带式输送机中部采样、破碎、缩分和余煤返回等功能。采制样精确度达到±2%。该装置系统全密封设计,尽量减少系统中的空气循环,以减少水分与物料损失,水分损失<1.5%。

3.1.4 电子皮带秤

电子皮带秤与带式输送机的容量、速度和胶带宽度一致。秤的精度在输送机容量的20%~100%的范围内优于±0.5%。

电子皮带秤为自动连续称重型,并配备所有必要的设备、仪器和介质以便精确工作,其包括框架、检测设备、电子设备和称重显示器。

电子皮带秤具有自动调零能力,并配备一台称重显示器,设置在安装现场,输煤系统的输送量都应能从称重显示器上分别读取出瞬时量和累计量,并将累计量信号送至输煤系统控制室内的PLC,并能在输煤控制室打印。

3.1.5 输送设备的选型

输送设备均采用DTII型带式输送机,进入圆形料场之前的带式输送机的能力与厂外输煤系统能力相匹配;进入气化装置的带式输送机能力与装置系统能力相匹配。

3.2 主要建、构筑物设计

3.2.1 圆形料场

该配储煤工艺装置设置两座大直径、高挡料墙的圆形料场,以保证装置储煤量及天数要求。圆形料场系统主要由接卸设施、储存系统、供料设施及配套辅助设施组成,来煤系统将煤送入圆形煤仓的悬臂堆料带式输送机上,然后经过堆料机将物料卸堆在圆形料仓内,在堆取料机的司机室内可控制堆取料机360°回转堆料。

门架式刮板式取料机能360°回转和俯仰。煤经刮板取料机刮至中心立柱下料斗内,再将煤给入出料带式输送机运出。

3.2.2 配煤及缓冲筒仓

该配储煤工艺装置设置两座大直径的配煤筒仓,每座配煤筒仓的储量视装置配储煤需求而定。为防止一次配煤达不到气化炉对煤质的要求,在配煤筒仓后设置两座缓存筒仓。配煤筒仓和缓存筒仓旁均设楼梯间,内设通往筒仓顶的楼梯,2t客货电梯一部及吊装孔。

3.2.3 其他建、构筑物

配储煤工艺装置除有以上主要建、构筑物外,还设有破碎楼、装置配电间、煤水处理站、各转运楼及栈桥等建、构筑物设施。

4 结语

配储煤工艺是粉煤气化技术的工艺源头、伴随着技术更新、节能减排等因素,对于原料煤种的适应性以及其相关要求将更加苛刻。为保证煤气化装置的综合能耗及长期、稳定运行,提高配储煤工艺的自动化水平、减少定员,提高经济性,开发适合于大型粉煤气化成套技术的配储煤工艺,对目前致力于大型煤气化项目发展的国内化工企业有重要技术价值。

本项配储煤工艺采用国际先进的混合配煤技术,将不同质量的煤炭资源优化利用,提高高灰熔点、低热值煤等边缘煤的利用率,避免了各类煤质使用的不平衡性,使煤炭得到更科学、更合理的使用。本项配储煤工艺在煤化工工程中的应用,不仅能保证大型煤气化装置的高效稳定,提升传统煤炭资源价值,而且能适应现今煤气化项目大型、高效、稳定的要求,并合理利用土地资源,降低建筑成本及能耗,对加快资源节约型和环境友好型的社会建设产生积极影响,具备较好的推广、发展前景。