济南地铁富水地层盾构下穿建筑物风险分析与控制

2018-10-17乔秀兵

乔秀兵 李 猛 周 平

(济南城建集团有限公司,济南 250000)

盾构法施工过程中所穿越地层不可预见和复杂多变,存在诸多不可预见的风险,尤其在不良地质条件下穿越建筑物时,施工风险极大,应从盾构法施工对周边建筑物的影响机理出发,结合工程实例,设定盾构下穿建筑物掘进参数。

1 项目基本概况

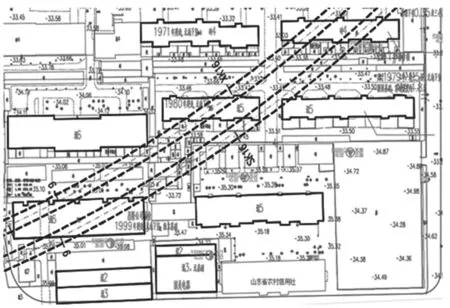

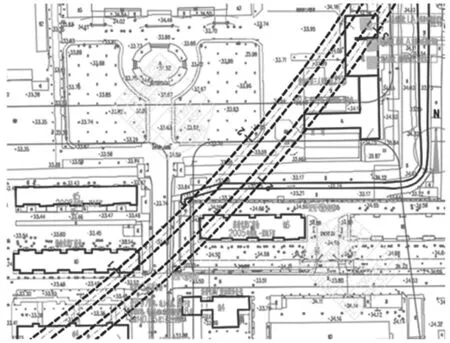

济南市轨道交通R3线王舍人站-裴家营站区间为双单洞隧道,区间隧道出王舍人站大里程端盾构井之后,沿工业北路直线向东推进,后线路由东转向北,沿村庄、农田等向北推进,最后推进至裴家营站小里程端盾构接收井。区间隧道下穿的建筑物群有农行济南东郊支行、苏宁电器大楼、济南化肥厂宿舍楼群等建筑物(见图1、图2、图3)。整个下穿建筑物施工过程掘进方向为6‰的上坡,经半径5000m的竖曲线变坡为0‰,变坡为7.6‰的下坡,盾构机沿7.6‰下坡方向掘进施工。

区间盾构下穿建筑物群段地层分别为粉质粘土10-1层、粉质黏土14-1层、黏土14-2层、碎石15-1层,隧道主要穿越粉质粘土层。对本工程有影响的地下水类型主要为松散岩类孔隙水与碳酸盐岩裂隙岩溶水。第四系松散孔隙承压水含水层主要为第四系卵石、碎石层及含碎石粉质黏土层,粘性土地层具有一定渗透特征,水位埋深一般为4.60~8.50m,稳定水头标高24.62~32.86m。该区地下水涌水量较大,透水性较强,孔隙水单孔涌水量>500m3/d。

图1 农业银行、苏宁电器大楼平面图及现状

2 施工方法

该区间隧道圆形衬砌采用单层钢筋混凝土装配式结构,由两台土压平衡盾构机施工,管片型式为平板型,管片外径6400mm、内径5800mm、厚度300mm、管片环宽1.2m。衬砌环全环由一块封顶块(K块)、两块邻接块(L块)和三块标准块(A块)构成,K块采用小封顶形式,径向先搭接2/3,再纵向推入1/3。管片拼装方式采用错缝拼装,因此,设计左、右转弯楔形环与标准环组合以满足曲线模拟和施工纠偏,楔形环为双面楔形,楔形量为△=48.00mm,楔形角ß=0.43°,楔形量平分为两部分,对称设置于楔形环的两侧环面。

图2 居民宿舍楼平面图

图3 医院核磁共振、CT室平面图

3 下穿建筑物措施

3.1 盾构施工掘进参数设定[1]

为确保掘进参数准确,结合国内外盾构施工经验和自身施工实例,对盾构掘进参数进行了计算和选取,以保证盾构掘进施工进度和地面沉降,具体如下。

3.1.1 土仓压力

选取常用的土力学公式按水土合算计算静止土压力,计算深度选取盾构中心位置:

式(1)中,P为盾构中心水土压力值;P1为水压变动荷载;P2为土压变动荷载;K0为静止土压力系数;H为盾构中心上方的各土层厚度(m);Γ为盾构中心上方的各土层容重(kN/m3)。

由水土压力计算公式可以看出,水土压力与隧道埋深密切相关,需根据每环盾构机的具体位置设置有针对性的掘进参数。

3.1.2 总推力

掘进总推力是掘进参数的重要指标,总推力取值是否合适,关系到盾构机能否正常掘进,匹配的总推力还有利于刀盘的保护。分析总结国内外盾构施工的掘进参数,可发现掘进总推力与土仓压力有着密切关系,总推力计算公式为:

F=πr2×P+P×L×πD×μ+f1+f2±G×γ (2)

式(2)中,F为总推力;P为土仓压力;r为刀盘半径;L为盾体长度;D为盾体直径;μ为摩擦系数;f1为盾尾与管片的摩擦力;f2为后配套牵引力;G为重力沿坡度方向的分力。

其中,r=3.34m,L=9m,D=6.65m,f1=200kN,f2=750kN,G=4000kN,以上数据从盾构机技术手册中查得,摩擦系数μ暂取0.1,并在试掘进阶段根据实际掘进情况对摩擦系数μ进行反算,确定摩擦系数μ的最终取值。

3.1.3 掘进扭矩

盾构机掘进扭矩能直接反映开挖面和土仓内土体的物理性质变化,结合国内外盾构工程施工经验和盾构机制造商制造经验,掘进扭矩计算公式为:

T=πr2×60%×Cu+T1×n+T2+T3(3)

式(3)中,T为盾构机扭矩r为刀盘半径;Cu为开挖面粘滞力系数;T1为刮刀切削扭矩;n为刮刀数量;T2为支撑臂扭矩;T3为搅拌柱扭矩。

其中,r=3.34m,60%为刀盘封闭部分面积(开口率为40%),T1、T2、T3、n均从盾构机技术手册中查得。

3.1.4 掘进速度

根据盾构机在试掘进过程中积累的地层掘进经验,确定推进速度为20~40mm/min,同时保证推进速度的匀速性。

3.1.5 刀盘转速

掘进速度确定后,刀盘转速主要受刀具贯入度影响,现场选用1±0.1rpm并根据试掘进情况进行调整。

3.1.6 同步注浆

本工程所采用盾构机共设有4个同步注浆点,每个注浆点都有注浆压力和注浆量显示。目前使用的砂浆配比浆液初凝时间大概6h左右。根据以往经验,盾构机注浆管压力为2~3bar,并根据现场实测进行修正。注浆量设计为理论建筑空隙的130%~180%,本工程理论间隙为1.2×(6.682-6.42)/4=3.45m³,下穿建筑物段注浆量按照5.5~6.0m³。注浆速度需与掘进速度相结合。

3.2 渣土改良剂注入[2]

采用知名泡品牌泡沫,泡沫原液掺量3%,发泡率在4~6倍,流量100L-400L/min,该泡沫参数在本工程效果较好,达到了出土呈现蓬松牙膏状的效果。

3.3 盾构掘进控制措施[3-4]

3.3.1 二次注浆

二次注浆能有效填充由于同步注浆不足及地层的扰动产生的盾尾建筑间隙,控制地层的沉降。二次注浆在距离盾尾第8环进行,通过上部三个注浆孔注入,先注两侧再注上端,掘进一环注入一环。浆液为双液浆,水玻璃浓度35~40Be度,水泥浆水灰比为1∶1,初凝时间控制在2min,注浆终压为0.5bar,每环总注浆量不能超1.5m³,注浆结束后用止浆塞堵紧注浆孔防止漏浆。

3.3.2 出渣控制

保持精确出渣计量,确保出土不超量。由于盾构机的特殊构造,使其无法观察掌子面的情况,只能通过出渣量的大小来推算掌子面的情况,出渣量过大,掌子面就有出现了坍塌,所以必须控制好出渣量。在掘进即将结束时,先关闭螺旋机闸门,再停止掘进,使土仓内保持轻微的超压,也有助于控制沉降。超压的范围将根据试掘进情况进行确定。

3.3.3 掘进轴线控制

在实际施工中,由于地质突变等原因盾构机推进方向可能会偏离设计轴线并超过管理警戒值。在稳定地层中掘进,因地层提供的滚动阻力小,可能会产生盾体滚动偏差;在线路变坡段掘进,有可能产生较大偏差。因此,应及时调整盾构机姿态、纠正偏差。

在本区间掘进施工时,依靠转弯环管片进行线路调整,必要时可利用盾构机的仿形刀进行局部超挖来纠偏;当盾构机滚角过大时,需采用盾构刀盘反转的方法纠正滚动偏差。

4 结语

通过掘进参数设定和掘进控制措施,盾构机顺利下穿建筑物群,建筑物最大沉降量控制在2mm之内,满足相关要求,验证了各项施工参数和措施的正确性,为以后类似的施工提供参考。