水性木器涂料在木塑复合基材上的应用及性能评价

2018-10-17蔡延鹏王仕峰

蔡延鹏,王仕峰

(上海交通大学,上海 200030)

0 引言

木塑复合材料作为一种新型材料,在户外园林、外墙板工程、露天桌椅、亲水平台等诸多建筑领域都有着十分广泛的应用[1]。木塑复合材料由于自身原料来源广泛,可加工性强、材料本身机械性能优异、耐久性好,同时也属于新型的环保材料,使得其应用领域日渐变广[2]。

目前市场上用于建筑领域的木塑复合材料主要以聚乙烯(PE)、聚氯乙烯(PVC)塑料原料与木粉、竹粉等材料复合为主。虽然木塑复合材料在相关领域已经取得了推广应用,但现有的木塑复合材料本身仍存在密度大、安装费用高、户外耐久性较差、美观度不足等缺点。同时由于目前木塑产品多数在户外的应用,户外环境昼夜交替,季节变化导致温度湿度的变化,太阳光照、风吹雨淋、大气污染物也都会对木塑材料造成严重的影响[3]。目前实践与研究表明,木塑材料主要出现的问题有:材料在户外使用一段时间后出现失光、褪色、变色,机械强度降低,材料受到真菌以及虫蚁的侵蚀等,性能被破坏[4]。

针对木塑复合板材表面美观度不足的情况,目前市售产品主要是对型材本身进行相关改性,主要有木塑复合材料表面拉丝、仿木纹处理,型材表面印刷花纹处理,表面粘贴PVC木纹装饰膜,木塑板材木皮贴皮处理等。而针对木塑型材表层涂刷保护涂层的相关应用研究很少[5]。考虑到目前环保的迫切性,水性涂料相对于传统溶剂型涂料可对环境起到保护作用[6]。本研究主要选取现有的成熟的水性木器用涂料,对木塑复合材料表面进行涂装,能够对木塑复合材料进行美化,同时研究了现有各类型水性木器涂料在木塑复合型材表面的附着性及对户外使用性能的提升情况[7]。

1 试验

1.1 主要原材料

(1)制备涂料原材料

自交联丙烯酸乳液:ROSHIELD 3311,美国陶氏公司;含羟基的苯丙乳液:XK-102,荷兰帝斯曼公司;羟基丙烯酸乳液:XK-540,荷兰帝斯曼公司;脂肪族聚氨酯丙烯酸共聚物分散体:U9380VP,德国欧宝迪公司;无溶剂型聚氨酯分散体:UC 84,德国欧宝迪公司;光固化脂肪族聚氨酯丙烯酸分散体:UV-20,荷兰帝斯曼公司;脂肪族聚异氰酸酯固化剂:Bayhydur XP 2655,德国科思创公司;成膜助剂:二丙二醇甲醚(DPM)、二丙二醇丁醚(DPnB),陶氏化学;润湿剂:BYK346,毕克化学;消泡剂:BYK028,毕克化学;增稠剂:RM-8W,陶氏化学;紫外光引发剂:1173,巴斯夫公司;吡啶硫酮锌杀菌剂:Biox ABZ,朗盛化学;水性光稳定剂:UC606,ADEKA公司;溶剂:丙二醇甲醚醋酸酯(PMA),南京千越化工有限公司。

(2)木塑材料

PE(聚乙烯)木塑复合板:江华木塑公司;PVC(聚氯乙烯)木塑复合板:金发绿可木塑公司。

1.2 主要设备与仪器

紫外线加速老化试验机:QUV,美国Q-LAB公司;磨耗测试仪:5155,美国 TABER 公司;Dispermat高速分散机:LC75,德国VMA公司;小型色差计:CR-400,日本美能达公司;分析天平:ME104/2,梅特勒公司;UV固化机:Floormate,荷兰Decorad公司。

1.3 涂料制备

1.3.1 涂料的配方

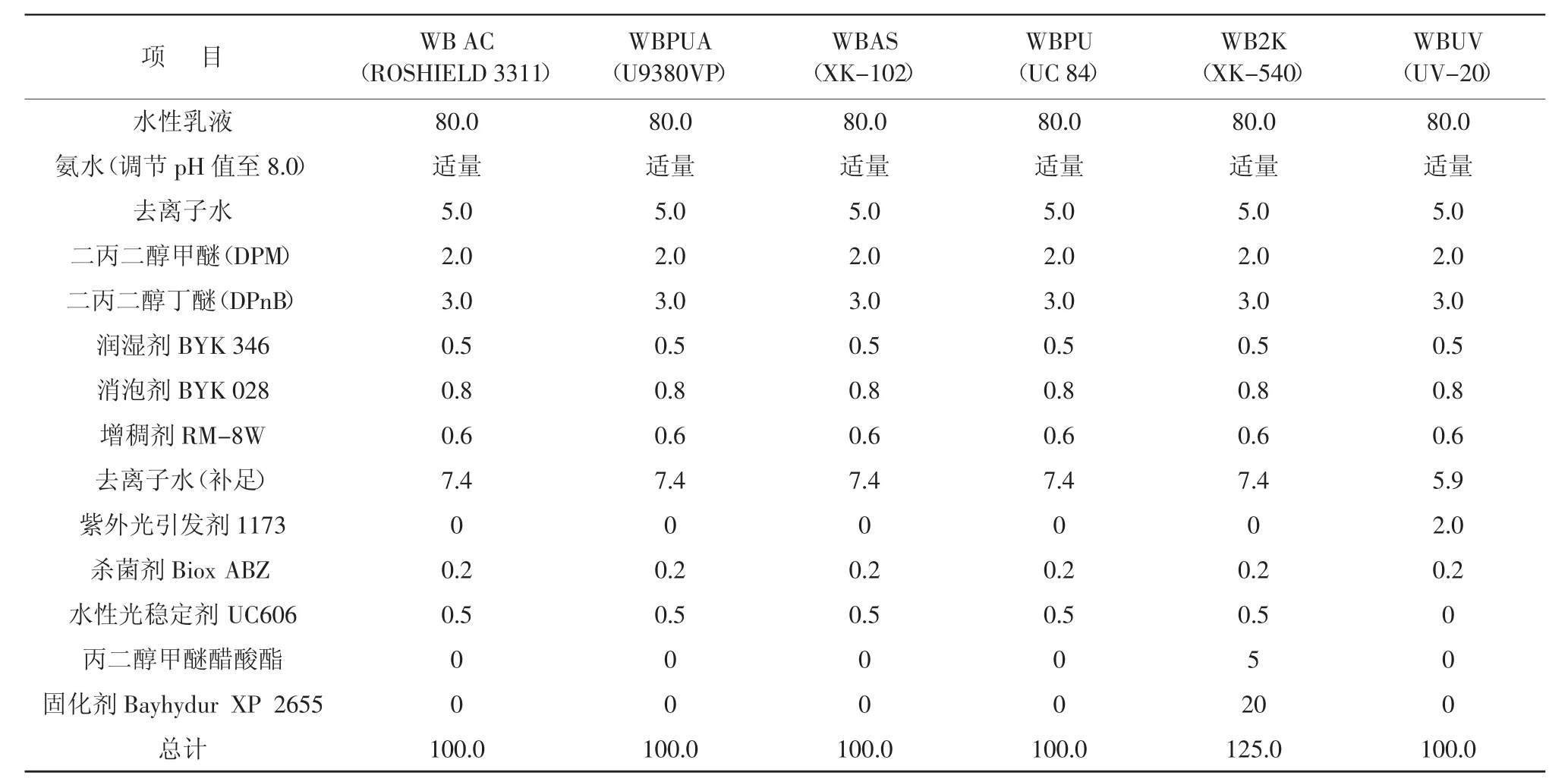

不同类型水性木器涂料:丙烯酸乳液样漆(WB AC),脂肪族聚氨酯丙烯酸共聚物样漆(WB PUA),苯丙乳液样漆(WB AS),聚氨酯分散体样漆(WBPU),水性丙烯酸双组分样漆(WB 2K),水性紫外光固化样漆(WB UV)。不同类型水性涂料的配方见表1。

表1 不同类型水性涂料的配方份

1.3.2 涂料的制备工艺

加入主体乳液树脂;开启分散机600~800 r/min,加入氨水中和至pH值=8;加入成膜助剂DPM和DPnB、去离子水、润湿剂(BYK346)、消泡剂(BYK028)、增稠剂(RM-8W)的预混液;以1800 r/min高速分散10 min确认细度后,不足100份部分用去离子水补足后停止搅拌。UV涂料配方在最后加入紫外光引发剂1173,分散5 min。功能型助剂(0.2份杀菌剂、0.5份水性光稳定剂)在后期于1200 r/min下依次加入并分散均匀。

1.3.3 喷涂施工

采用喷涂施工工艺,在基板上制备对应膜厚的涂层,其中水性双组份涂料按照—NCO∶—OH=1.3∶1.0配比添加固化剂。紫外光固化涂料按照室温干燥30 min,50℃烘箱干燥60 min后,再采用汞灯固化,固化能量设定为580~680 mJ/cm2,其他类型涂层采用室温自干方式进行养护。

1.4 性能测试方法

(1)附着力:参照GB/T 9286—1998《色漆和清漆漆膜的划格试验进行测试与评级》进行测试。耐水后附着力测试方法:将施工保养后的样板浸泡在去离子水中24 h,再取出擦干室温放置24 h,循环操作5次,再在室温放置2 d后,按照上述操作测试漆膜附着力[8]。

(2)耐水性:参照GB/T 1733—93《漆膜耐水性测定方法》中的9.1甲法:浸水试验法进行测试。

(3)耐磨性:参照GB/T 1768—2006《色漆和清漆耐磨性的测定》旋转橡胶砂轮法进行测试。测试使用CS-10砂轮,负荷750 g,记录砂磨500圈的测试数据。

(4)抗细菌性能和抗细菌耐久性测试:参照GB/T 21866—2008《抗菌涂料(漆膜)抗菌性测定法和抗菌效果》进行测试。

(5)耐老化性测试:在木塑材料基板上按照200 μm的湿膜厚度喷涂水性涂料,室温养护7 d后,参照GB/T 23983—2009《木器涂料耐黄变性测定法》测试水性木器涂料的耐黄变性。

(6)其他性能:参照GB/T 23999—2009《室内装饰装修用水性木器涂料》制备样板并进行测试评级。

2 试验结果与讨论

2.1 附着力

木塑复合材料为木粉与塑料的混合材料,由于PE、PP等塑料基材其自身润湿能力差,结晶度高,存在弱的边界层以及是非极性的高分子材料等一些特性,导致其表面涂层难于附着。如果需要对其进行涂装,一般需要对基材表面进行类似氧化、火焰灼烧、电晕等一些处理才能进行[9];而木材本身由于其自身的多孔以及亲水的结构,其涂装附着力一般不会出现严重的问题[10]。木塑材料作为这2种原料的复合体,为研究在其表面的涂装情况,选取了PE及PVC木塑材料进行了研究。

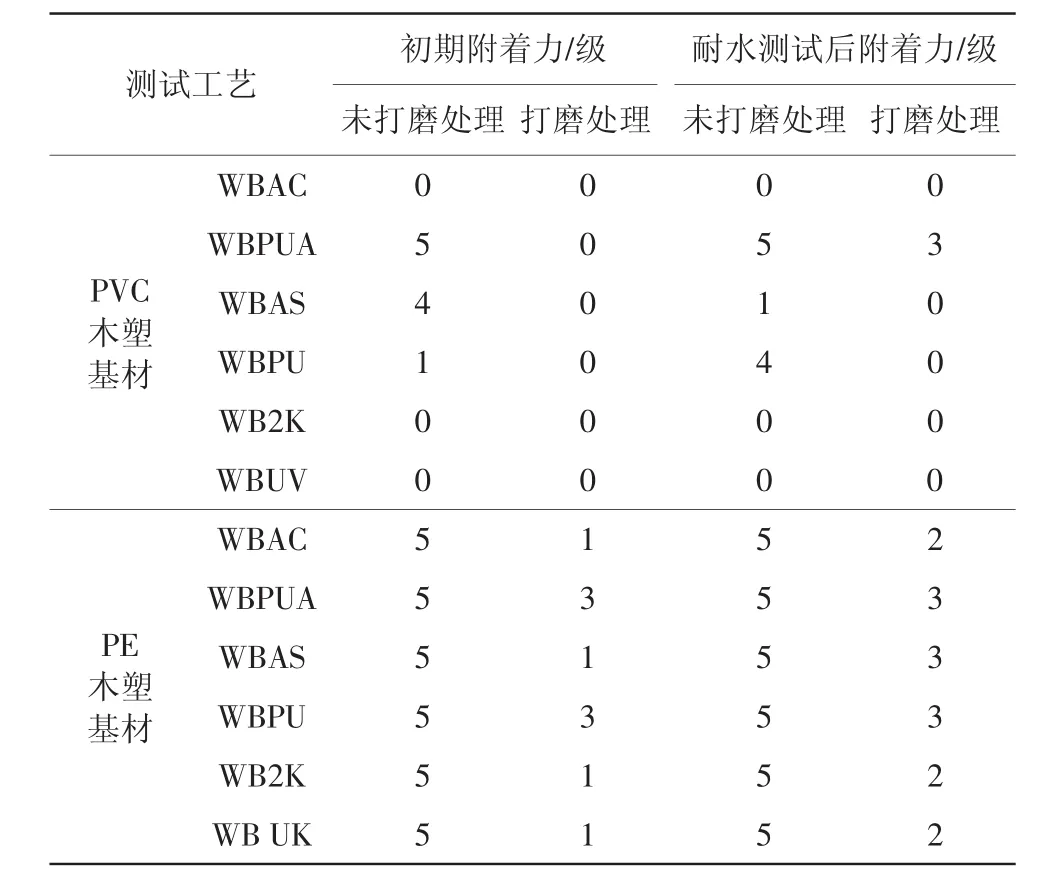

考虑到涂层涂装后在后期户外雨水冲刷对涂层的影响,同时进行5个循环的耐水浸泡(1个循环为耐水浸泡24 h,室温放置24 h)后再测试其涂层的附着力,以确认涂层效果是否能够满足最终的涂装需求。试验结果如表2所示。

表2 不同水性涂层在PVC木塑基材上的附着力

由表2可见,对于PVC与PE两种不同类型的木塑材料本身,在不打磨的情况下水性涂料对PVC木塑的附着力明显优于对PE的附着力;分析考虑也是由于PE本身的非极性以及结晶度高导致;此外还可以发现在经过简单的砂纸打磨后,漆膜的附着力均有明显改善,PVC基材的附着力均达到最优的0级。经过耐水循环浸泡测试后,可以发现,由于漆膜自身耐水性能的差异,部分漆膜出现气泡、脱壳的情况,相应地使附着力降低。

2.2 耐水性

考虑木塑复合板目前的实际应用主要在户外等相关领域,涂层必须具有良好的耐雨水洗刷性能。不同类型水性涂料的耐水性测试结果如表3所示。

表3 不同类型水性涂料的耐水性

由表3可见,常规水性涂料经双重固化(除室温自然干燥固化成膜外,添加固化剂反应成膜的双组分产品以及紫外光固化产品)的涂料产品具有很好的漆膜耐水性,能够满足室外使用要求。但是根据相关测试经验,虽然是同种类型的乳液体系,不同牌号的乳液之间也会存在较大的性能差异,所以在选择应用领域时对乳液应用仍需要严格的测试。

2.3 耐磨性

户外用木塑地板通常还需要产品具有较高的耐磨性能,通过对木塑板材打磨涂装的过程中发现,木塑基材本身有着优异的打磨性,容易打磨,也就是说木塑复合材料的耐磨性欠佳。为了提高木塑复合材料用于户外时的耐磨性,在木塑基材表面涂装水性涂层也能够提升其表面的耐磨性能。试验结果见表4。

从表4可见,水性漆膜在耐磨性测试均有比较优异的表现,考虑水性涂膜由于其成膜性质以及原料,漆膜硬度仍未能超过传统油性双组分聚氨酯涂料;相对较软的漆膜也是造成漆膜耐磨性好的一个方面原因。而空白木塑板材本身由于含有较高含量的木粉,而耐磨性测试预磨500圈后将板材表面相对光滑的PE连续相破坏,露出PE与木粉混合的界面,磨耗量较大。涂覆水性木器涂料后能够得到很好的耐磨性保护。后期如果有更严苛的耐磨要求,也可以在涂层中添加相应的耐磨、增滑的原料助剂,以满足更高的需求。

2.4 抗菌性和抗菌持久性

木板以及竹板在应用过程中很容易发霉,而木塑复合材料在合成的过程中通常也引入大于50%的木粉含量,因此木塑复合板在应用中也会存在发霉等一系列问题,影响外观质量[11]。发霉的问题也是近年来学者一直研究的一个方向,同时也在分析在合成过程中引入防霉剂对木塑基材本身性能的影响[12]。

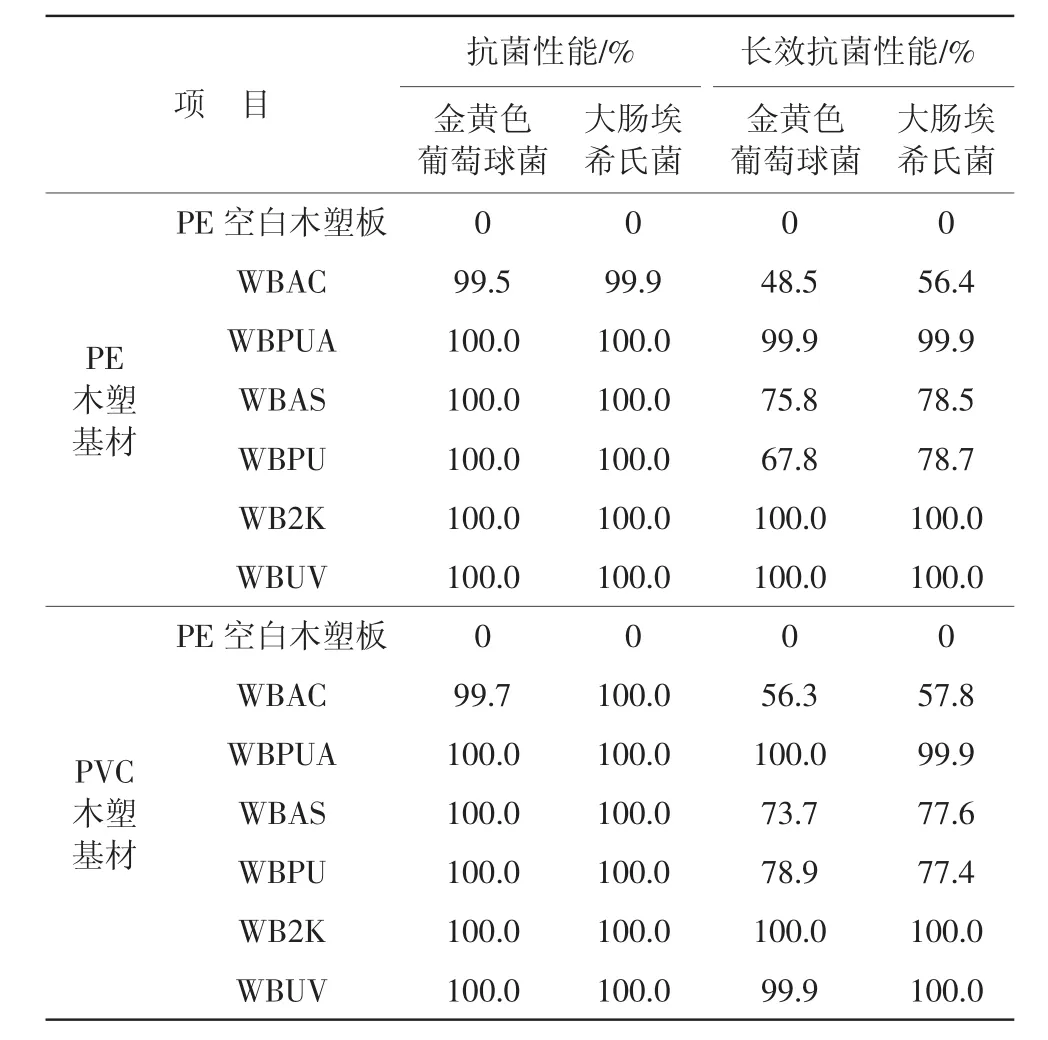

近年来抗菌涂料的应用也十分广泛,通过在基材表面涂覆抗菌涂层能够达到对基材进行防霉保护的目的。在测试的水性涂料体系中,加入吡啶硫酮锌类杀菌剂,并对基材抗菌性能及长效抗菌性能进行分析测试,结果见表5。

表5 木塑复合板涂覆抗菌涂层后的抗菌性能

由表5可知,对比2组空白木塑复合板材,在2种不同的木塑复合材料的基材上涂覆水性涂料,均能够起到抗菌的效果,初期涂覆后能够明显的抑制测试菌种在其表面的生长,但是在经过紫外光照射的老化测试后,不同的涂层也出现了不同的杀菌效率衰减情况,常规室温自干型的丙烯酸乳液、苯丙乳液及聚氨酯乳液均出现了比较明显的杀菌效率降低情况;而且聚氨酯改性丙烯酸、双组分丙烯酸体系以及水性UV固化产品均有出色的长效抗菌表现。考虑测试所选用的杀菌剂类型相同,但最终不同乳液长效性结果差别如此巨大,可推测不同体系自身的耐紫外光老化性能对于杀菌剂在其体系中的稳定性也起到关键的作用。

2.5 耐老化性

木塑复合材料在阳光的照射下会出现褪色、性能降低。试验通过在水性涂料中引入受阻胺类光稳定剂,以提高涂层的耐老化性。本次测试主要针对木塑材料的△E色差变化入手进行分析,探讨水性涂层对其变色的影响。木塑基材表面涂覆水性涂料前后,经UVA紫外光老化128 h后的耐黄变试验结果见表6。

表6 各水性涂层在WPC板上耐老化△E数据

由表6可见,首先空白水性涂层在经过紫外光老化后呈现不一样的黄变情况,其中紫外光固化涂料黄变数值最大。空白木塑板材在紫外光老化后出现发白、褪色、变灰的情况,测试色差△E值较大;在木塑复合板材上涂覆添加了紫外光吸收剂的水性涂料后,样板老化褪色情况有所改善,色差△E值降低,分析可能原因一方面是由于紫外光吸收剂的涂层对样板起到了一定的保护作用,另一方面由于空白涂膜在紫外光老化后自身会呈现一定的黄变情况,与原来WPC基材退色发白相互补充,造成了最终测得△E色差降低。也直接表明涂层对于木塑复合板材的耐老化起到了作用。

2.6 其他性能

为了满足产品施工应用要求,按照GB/T 23999—2009测试水性涂料的其他性能指标,结果如表7所示。

表7 水性涂料的涂膜性能

3 结语

将不同种类水性木器涂料涂覆在PE和PVC木塑复合材料表面,性能测试结果表明,使用带羟基的丙烯酸乳液为主体树脂,异氰酸酯固化剂交联的漆膜在打磨后WPC木塑复合材料表面有良好的附着力,同时相比较于其他类型水性涂层,其具有更加优异的户外性能。耐水性浸泡测试能够达到大于60d不出现气泡、发白、脱落的漆膜弊病;在添加杀菌防霉剂后漆膜的杀菌效率以及长效杀菌效率都能够达到100%;在添加紫外线吸收剂后木塑复合材料的耐紫外光老化的耐黄变性明显提高。因此,WPC基材选择合适的水性涂层后能够综合提高

木塑复合材料的耐久性以及使用性。但是针对特定的应用仍需进行仔细的筛选对比,不同水性涂料配方和施工方式均会对结果产生一定的影响。