白糖与木质素磺酸钠改善水泥稳定再生集料性能的研究

2018-10-17万暑欧阳添资吴超凡张继森

万暑,欧阳添资,吴超凡,张继森

(湖南云中再生科技股份有限公司,湖南 长沙 410000)

0 引言

作为路面基层主要材料的水泥稳定粒料与一般的混凝土存在较大差异。首先是水泥稳定碎石中水泥掺量较少,一般为5%左右;另外,由于路面结构层施工是反复碾压成型,因此水泥稳定碎石不宜过湿。已有的用于混凝土生产的外加剂掺量和组合不一定适用于水泥稳定粒料的生产,所以开发适用于水泥稳定粒料生成的外加剂十分必要。路面的施工大多在气温较高的时节,并且施工运距较长,因此用于水泥稳定碎石生产的水泥初凝时间不应过短,一般要大于3 h,而使用缓凝型的水泥成本过高,且灵活度较差。

近年来关于建筑垃圾用于道路工程的研究越来越多[1-3],而大部分研究是将建筑垃圾作为道路基层和垫层材料[4]。由建筑垃圾破碎而生产的再生集料吸水率一般较大,如将再生集料运用于水泥稳定材料的生产,水泥稳定再生集料生产后,在运输途中再生集料不断吸水,集料表面富余的水较少,极易造成混合料的工作性能下降较快,且混合料中水泥水化不完全,进一步影响混合料碾压成型后的强度。因此研究出一种适用于水泥稳定再生集料的缓凝减水剂,是解决上述问题的有效途径。

当前关于缓凝剂和减水剂用于水泥稳定粒类材料的研究甚少。周明凯等[5]研究了缓凝剂对水泥稳定粒料土性能的影响,实验发现,缓凝剂可以延长水泥稳定粒料的延时碾压时间,适量缓凝剂对水泥稳定粒料土强度没有影响。黄煜镔等[6]研究了减水剂对水泥稳定碎石物理力学性能的影响,研究得出减水剂能提高水泥稳定碎石的强度,但提高幅度较小;并且在减水剂和水泥适应性较好条件下,一定量的减水剂掺入能减少水泥稳定碎石的收缩量。温兴水[7]通过实验也得出了类似的结论。

目前用于混凝土中的缓凝剂有糖类、羟基羧酸类、木质素磺酸盐类等[8-9],由于糖类原料来源广、价格低廉,常被用作缓凝剂使用[10]。另外,水泥稳定粒类材料的生产用水量较少,搅拌时间短,水泥较难完全水化,减水剂具有减少混凝土中水的掺量,使水泥能充分发生水化反应,从而提高材料的整体性能。减水剂种类包括木质素磺酸盐、萘磺酸盐、聚羧酸系高效减水剂等[9]。其中木质素磺酸盐价格便宜,使用较广泛[11]。综上所述,将工业白糖与木质素磺酸盐进行复配,开发一种适用于水泥稳定再生集料生产的缓凝减水剂具有可行性。

1 试验

1.1 原材料

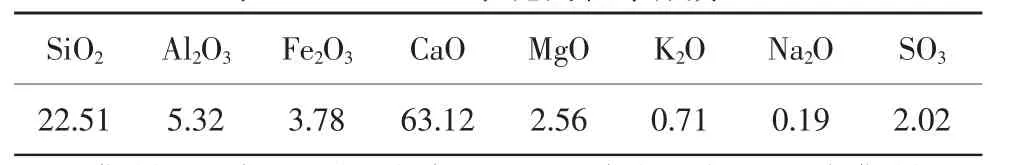

水泥:湖南南方P·C32.5水泥,其化学成分如表1所示。

表1 P·C32.5水泥的化学成分 %

集料:由建筑垃圾破碎而成,一种为混凝土再生集料,另一种是砖混再生集料,2种都包括0~4.75 mm、4.75~9.5 mm、9.5~19 mm 和 19~26.5 mm 四档。按照 JTG E42—2005《公路工程集料试验规程》规定的相关试验方法,测得集料技术性能如表2所示。

表2 再生集料的技术指标

白糖:江苏苏州新生辉化工有限公司生产的工业白糖,粒径0.8~2.5mm,蔗糖含量≥99.8%,不溶于水杂质含量60mg/kg;木质素磺酸钠:北京地区慕湖建材销售有限责任公司供应,木质素磺酸钠含量48%,含水量2%,水不溶物含量1.2%;水:自来水。

1.2 性能测试方法

(1)水泥标准稠度与凝结时间

研究不同白糖和木质素磺酸钠掺量条件下,水泥的标准稠度和凝结时间,确定其最佳掺量。参照JTG E30—2005《公路工程水泥及水泥混凝土试验规程》进行测试。

(2)水泥砂浆流动度与减水率:参照GB/T 8077—2012《混凝土外加剂匀质性试验方法》进行测试,控制基准砂浆的流动度为(180±5)mm。

(3)无侧限抗压强度

①材料组成设计

集料筛分试验:将2种集料共8档进行水洗筛分,得出各档集料的筛分数据。

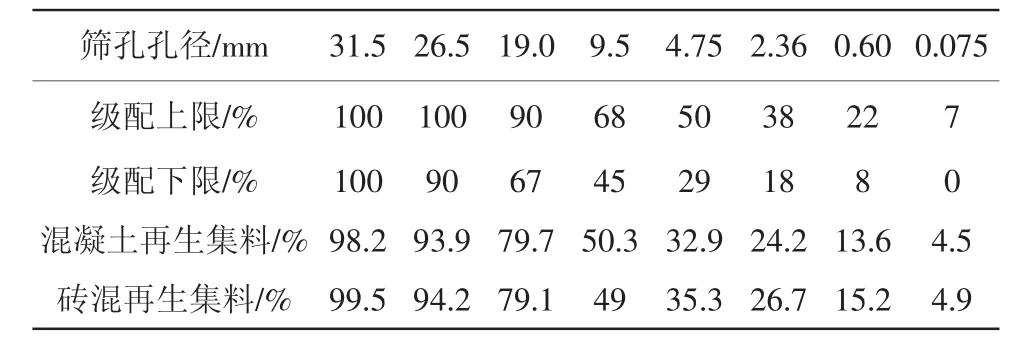

级配合成:试验用含建筑垃圾水泥稳定再生集料路面基层材料,集料级配采用JTG D50—2017《公路沥青路面设计规范》规范中骨架密实型混合料的级配范围,将2种集料进行级配合成,结果如表3所示。

表3 合成级配

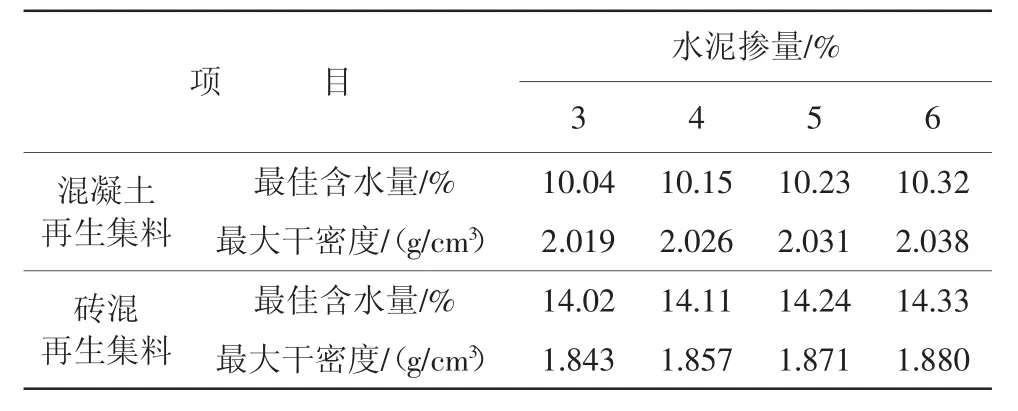

击实试验:对于最大干密度和最佳含水量的测试,参照JTG E51—2015《公路工程无机结合料稳定材料试验规程》,采用重型击实的方法。水泥掺量为3%~6%。得到不同集料条件下的最大干密度和最佳含水量,如表4所示。

表4 水泥稳定再生集料的击实试验结果

②无侧限抗压强度试验方法

试验测量7 d无侧限抗压强度,并做延时试验,延时成型时间为2 h、4 h和6 h。无侧限抗压强度测试参照JTG E51—2015中的T0805—1994进行。

2 试验结果与讨论

2.1 外加剂掺量对水泥凝结时间的影响

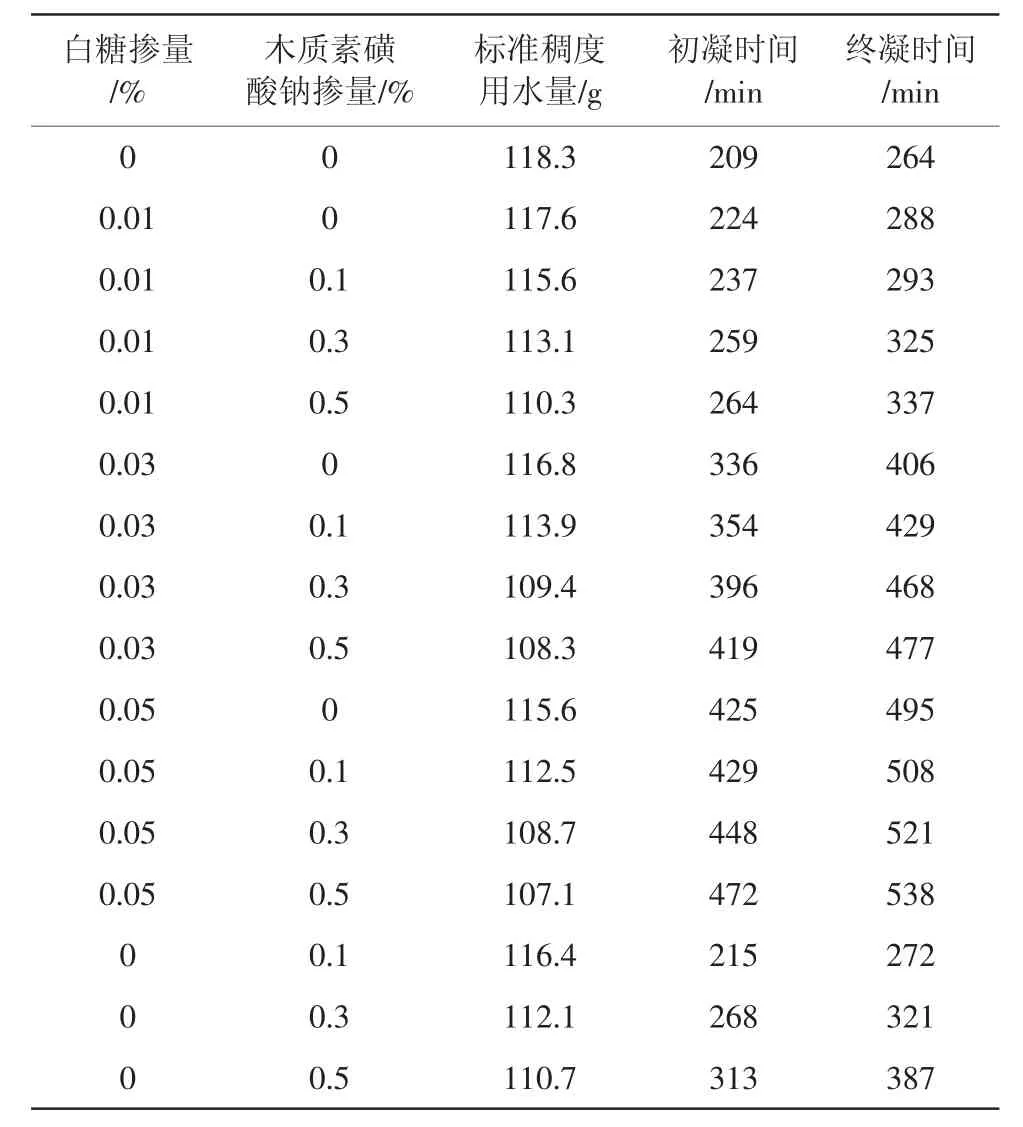

水泥的凝结时间对水泥稳定粒类材料的强度影响很大,水泥稳定粒类材料在水泥初凝后才进行碾压,极易造成水泥稳定碎石初期强度破坏,从而导致路面基层强度较低、路面开裂等问题。白糖与木质素磺酸钠具有缓凝减水的作用,其掺量(按占水泥质量计)对水泥凝结时间的影响见表5。

表5 白糖和木质素磺酸钠掺量对水泥凝结时间的影响

由表5可见,未掺外加剂的水泥初凝达到3 h以上,但不能满足运距较远的路面工程施工要求。白糖的掺入能显著延长水泥的凝结时间,随着白糖掺量的增大,水泥初凝与终凝时间不断延长。木质素磺酸钠也具有一定的缓凝效果,但较白糖而言,缓凝效果弱些。白糖与木质素磺酸钠复配对水泥的缓凝效果较好,木质素磺酸钠的掺入并不影响白糖的缓凝效果,相反有提升白糖缓凝效果的作用。木质素磺酸钠中也有糖分的存在,糖分的存在是木质素磺酸钠有一定缓凝作用的原因。当单掺白糖的量到0.05%时,水泥的初凝时间达到425 min。由于水泥初凝时间过长,水泥稳定粒类路面基层强度增长较慢,也会影响路面后续工序的施工。故白糖的掺量宜在0.03%左右最佳。

2.2 外加剂掺量对水泥砂浆流动度的影响

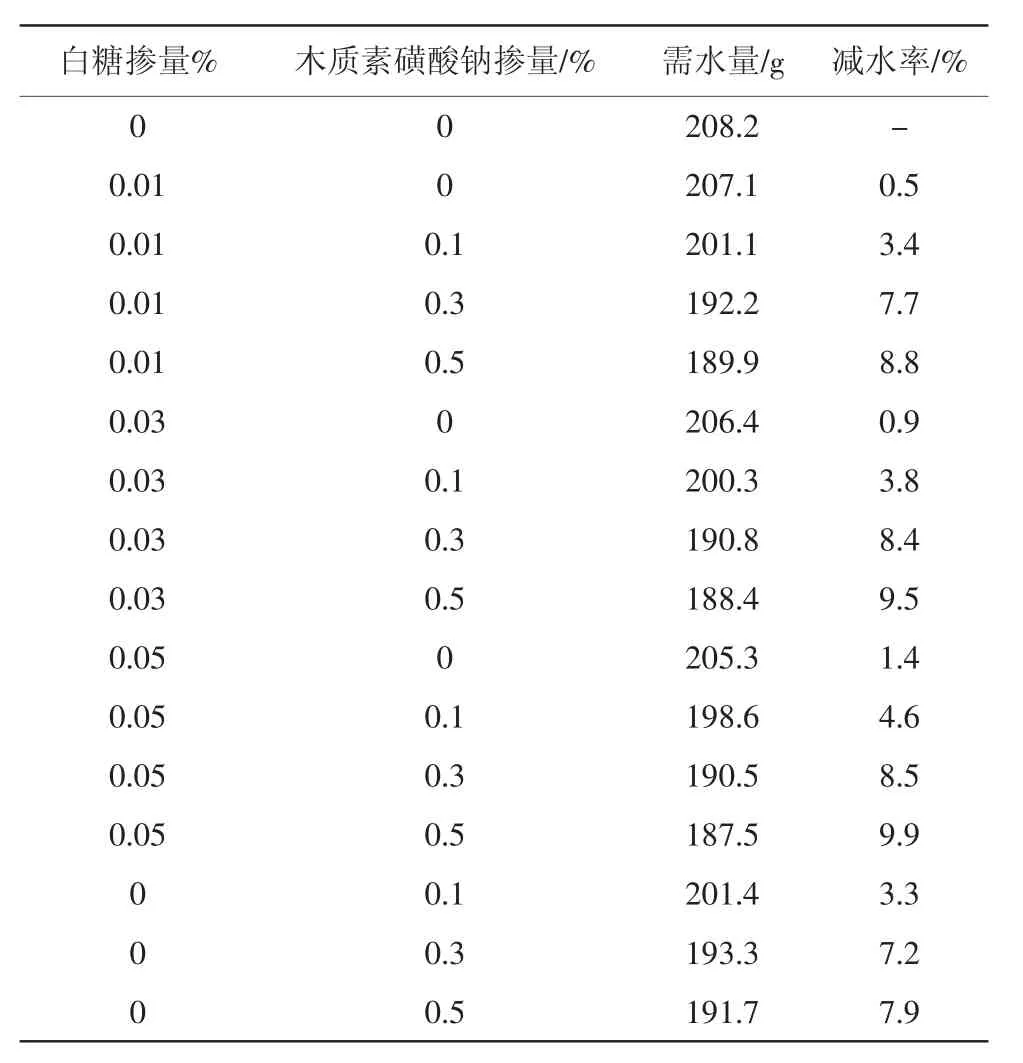

表6为不同白糖和木质素磺酸钠掺量条件下,水泥砂浆流动度为(180±5)mm时的需水量及减水率。

表6 水泥砂浆流动度为180 mm时的需水量和减水率

由表6可见,水泥砂浆的减水率随木质素磺酸钠掺量的增加而变大。当木质素磺酸钠单掺量达到0.5%时,试件的减水率仅为7.9%,这说明当木质素磺酸钠掺量达到一定程度后,继续增加掺量对水泥减水效果增加不明显。白糖也具有一定的减水效果,但比木质素磺酸钠的效果弱。但白糖的加入能增强木质素磺酸钠的减水作用。

从表5可知,白糖掺量为0.03%时,水泥的凝结时间最符合路面材料施工需要。因此后续试验将对白糖掺量为0.03%,木质素磺酸钠掺量为0.1%、0.3%、0.5%的复配组合进行研究。图1为外加剂掺量对水泥砂浆流动度的影响。

由图1可见:未掺外加剂的砂浆流动度在1 h后已小于150 mm,2 h时只有135 mm左右。而掺外加剂的砂浆2 h流动度均大于150 mm,并且大部分在160 mm以上。这说明外加剂的掺入能有效延长砂浆的工作时间,并且随木质素磺酸钠掺量增加,砂浆工作时间不断延长。主要原因是白糖和木质素磺酸钠的掺入能延缓水泥水化反应,使水泥砂浆形成初始强度的时间滞后,并且木质素磺酸钠掺入使砂浆的保水性更好。

图1 外加剂掺量对水泥砂浆流动度的影响

2.3 外加剂对水泥稳定再生集料无侧限抗压强度的影响

为了验证上述白糖和木质素磺酸钠复配掺量对水泥稳定再生集料性能改善效果,本研究进行了7 d无侧限抗压强度试验,水泥掺量分别为3%、4%、5%和6%。同时集料的含泥量影响减水剂的减水效果,由于砖混再生集料的含泥量大于混凝土再生集料,因此本试验还对比了不同集料条件下缓凝减水剂的效果。

不同水泥掺量条件下水泥稳定再生集料7 d无侧限抗压强度见图2。

图2 不同水泥掺量条件下水泥稳定再生集料的7 d无侧限抗压强度

由图2可见:

(1)当所用集料为砖混再生集料或混凝土再生集料时,试件的7 d无侧限抗压强度变化规律大致相似,这说明混合料含泥量并不影响木质素磺酸钠和白糖对水泥稳定再生集料性能提高效果。

(2)随水泥掺量的增加,水泥稳定再生集料试件7 d强度逐渐增加。木质素磺酸钠和白糖掺入也能提高试件的强度,当木质素磺酸钠掺量为0.1%时,随水泥掺量的增加,木质素磺酸钠对水泥稳定再生集料强度提高效果逐渐减弱。当木质素磺酸钠掺量为0.5%时,木质素磺酸钠对高水泥掺量的水泥稳定再生集料强度提高效果显著。

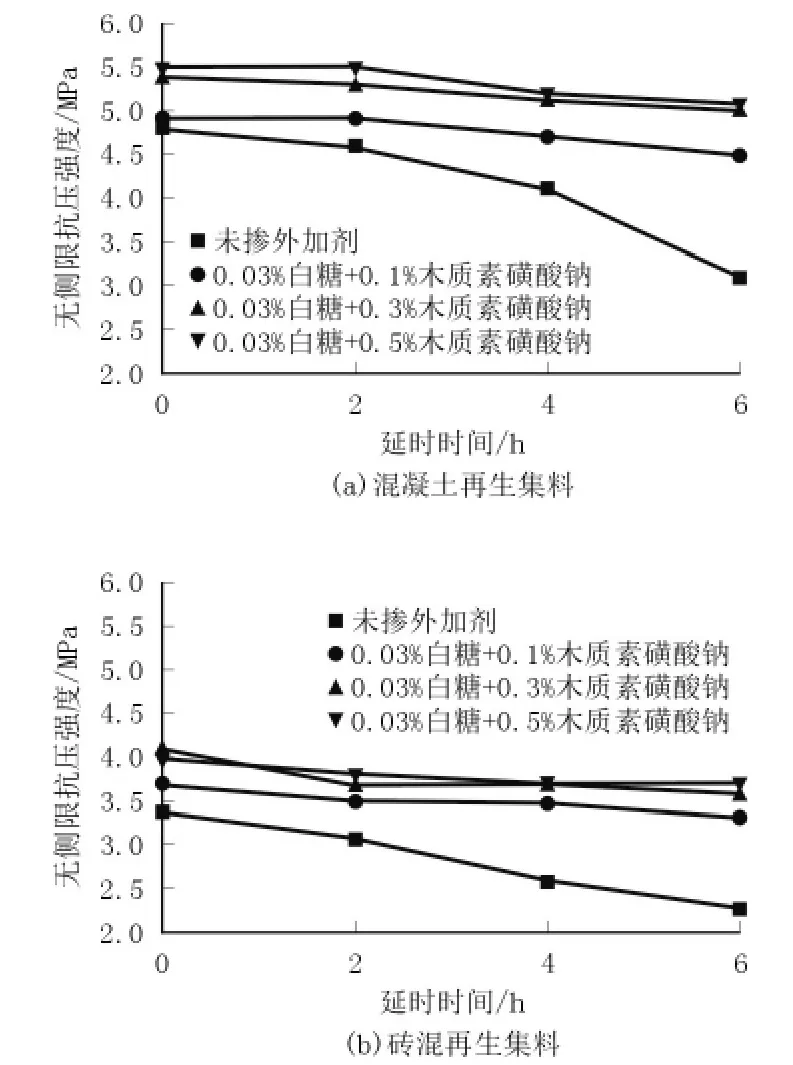

图3为水泥稳定再生集料延时成型的7 d无侧限抗压强度。

图3 水泥稳定再生集料延时成型7 d无侧限抗压强度

由图3可知,未掺外加剂的水泥稳定再生集料试件的强度随延时成型的时间延长而显著下降;掺白糖的试件在延时成型时间6 h以内强度降幅较小,能满足路面工程施工需要;掺混凝土再生集料试件与掺砖混再生集料试件延时成型7 d无侧现抗压强度变化规律差异不大。

3 结论

(1)白糖缓凝效果较好,当掺量0.03%时,水泥的凝结时间能够充分满足水泥稳定粒料生产、运输和施工需要。

(2)木质素磺酸钠兼具减水和缓凝作用,但缓凝效果一般。

(3)白糖和木质素磺酸钠复配对水泥稳定再生集料的无侧限抗压强度提高效果明显,随水泥掺量增加,高木质素磺酸钠掺量的增强效果更明显。