淤泥-粉煤灰-页岩混合坯体的烧结性能研究

2018-10-17宋谋胜杨金玉张杰任标翔

宋谋胜,杨金玉,张杰,任标翔

(铜仁学院 物理与电子工程系,贵州 铜仁 554300)

0 引言

随着我国经济的快速发展,环境污染尤其是河道的淤泥污染也越来越严重[1]。河道淤泥是一种以SiO2、Al2O3为主的黏土质材料,其中包括石英、长石、高岭石、蒙脱石等矿物,另含有少量碳酸盐和微量硫酸盐、磷酸盐及有机物[2]。我国河湖众多,河道淤泥排放量巨大,尽管一些地方已将其固化用于市政道路工程中的路基材料[3],但目前仍以简单粗放的堆场法处置为主,使得淤泥的资源化利用率极有限。由于淤泥大多受到污染,发黑发臭,且含有毒性较大的重金属元素,直接堆放或填埋不仅会占用大量土地而导致土地资源更加贫瘠,还会污染地表/地下水资源和空气,产生二次污染。研究表明[4-5],淤泥的组成与黏土接近,能够取代黏土生产烧结砖,且在烧结时可使淤泥中的重金属得到有效固化[6]。但淤泥的干燥收缩较大、易开裂,可适当添加粉煤灰、煤渣等瘠性料来降低收缩对坯体的影响。粉煤灰是从煤燃烧后的烟气中收捕下来的细灰,一般是燃煤电厂排出的主要固体废物,它基本属于粉土,其结晶体主要是石英、莫来石、磁铁矿等,玻璃体包括光滑的球体形粒子。页岩是自然界中很常见的一种沉积岩,成分复杂,其中混杂有石英、长石的碎屑以及其他化学物质,是由黏土或者泥沙物质经压实、脱水、重结晶后形成的。利用淤泥作为替代原料来生产新型绿色建筑材料,如烧制陶粒、烧结砖、多孔砖,是处置淤泥的重要技术思路,这不仅解决制砖原料来源,而且实现了河道淤泥的资源化利用,避免了城市中淤泥的二次污染,从而带来了全新的社会效益和经济效益[7-9]。

在粉煤灰与淤泥污染日愈严重的情形下,开展对粉煤灰与淤泥的资源化利用研究具有重要的实际意义[10]。利用淤泥、粉煤灰等固体废弃物制备绿色建材符合我国可持续发展的战略,为国家关于发展新型墙体材料的政策所鼓励和支持。本文以锦江淤泥为主要原料,再掺加适当的粉煤灰、页岩等物质,设计了不同的原料配比与焙烧温度进行烧结,从而研究烧成体的烧结性能,旨在为铜仁锦江淤泥的资源化再利用探索新途径。

1 实验

1.1 原材料及主要仪器设备

淤泥:来自于铜仁市锦江河道,晒干细碎后呈灰褐色,黏土质,含一定砂粒,密度 2.4~2.7 g/cm3,粒径 30~50 μm,塑性指数10%~17%;粉煤灰:铜仁市大龙电厂的Ⅱ级粉煤灰,呈灰黑色,密度 1.9~2.2 g/cm3,紧堆密度 0.97~1.22 g/cm3,颗粒呈多孔型蜂窝状,粒径小于15 μm;页岩:采自川硐镇郊,细碎后呈灰黄色,为粉砂质黏土,密度2.7~3.0 g/cm3。

数显式陶瓷吸水率测定仪:TXY型,湘潭湘仪公司;电子天平:AUY120型,日本岛津公司;万能材料试验机:RGM-4100型,深圳瑞格尔公司。

1.2 试样制备

由于从锦江河中挖出的淤泥含水率高,需先将之自然晒干后使含水率降至10%以下。然后将淤泥、粉煤灰、页岩机械破碎后放在100℃的干燥箱中恒温烘干8 h以去除原料中的吸附水,然后对这3种烘干料进行球磨并过180目筛分别获得淤泥、粉煤灰、页岩等细粉料,如此能达到除杂目的,以避免焙烧时因杂质而致坯块爆裂变形。将淤泥、粉煤灰、页岩粉按表1的比例称量后球磨2 h混合均匀,随后分别在25 kN和40 kN压力下压制成37 mm×6.5 mm×6.5 mm条状样品和Φ50 mm×8 mm圆饼状样品。所有压坯块分别在1100~1160℃内每隔20℃温度下焙烧2 h后随炉冷却,即得到所需要的烧成制品。为了对比,本实验也压制了相同形状的普通黏土坯体,在相同温度下烧结成黏土烧结体。

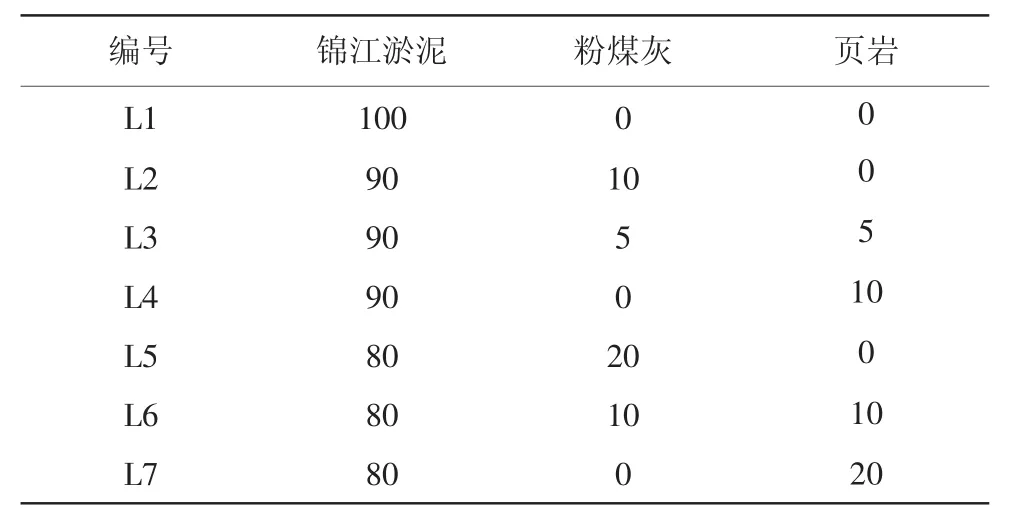

表1 坯块配方的组成 %

1.3 性能测试方法

根据GB/T 3810.3—2016《陶瓷砖试验方法》,利用阿基米德排水法原理,采用数显式陶瓷吸水率测定仪来测量圆饼状样品的吸水率、显气孔率和体积密度。根据GB5101—2003《烧结普通砖》,采用万能材料试验机三点弯曲法测试条状样品的抗折强度,加载速度5mm/min,跨度L=28mm。

2 实验结果与分析

2.1 样品的烧成特征

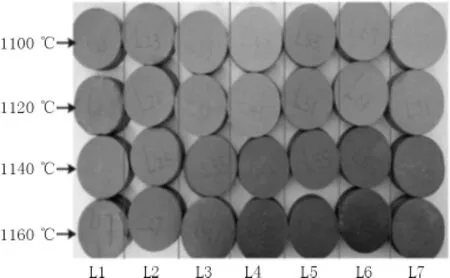

图1为不同配方的锦江淤泥-粉煤灰-页岩坯体在1100~1160℃下烧成的样品外观形貌。

图1 样品在不同烧结温度下的形貌

由图1可见,所有烧成的样品均呈棕褐色。同一样品随着烧结温度的升高,颜色由棕黄色逐渐变成深褐色。在同一烧结温度下,随着粉煤灰、页岩粉掺量的增加,样品颜色越来越深。在低温烧结下,样品颜色与普通黏土烧结砖颜色相近,表明本淤泥的成份与黏土接近。施可夫[11]也曾证实河道淤泥属于以SiO2为主的黏土质材料,与黏土砖成份大体一致。同时,烧结温度越高,样品的烧成收缩变形越明显,尤其是在1160℃的烧成样品收缩变形较为严重,而未掺加粉煤灰的L1、L4、L7样品收缩更加严重,表明粉煤灰有助于抑制淤泥块的烧结收缩与开裂。研究表明[12],淤泥和粉煤灰含有较多的氧化铁,高温烧结时氧化铁会还原产生气体,内部形成通孔,导致烧成体变形和变色。因此,在淤泥坯块焙烧过程,坯块的配方组成、焙烧制度和保温时间对烧成品的外观颜色和形状尺寸尤为重要,如控制不好则烧成块会出现欠火候或过火候现象。

图2为不同烧成温度下样品烧失率的变化关系。

由图2可以看出,样品的烧失率随温度升高几乎成线性增大。烧失率最小的是1100℃下的纯淤泥L1配方,为9.21%。烧失率最大的是1160℃下的L7配方,为14.51%。每个配方随温度升高的烧失率波动范围不大,在1%左右,表明样品的烧失主要发生在1100℃以前。另外,掺加了粉煤灰和页岩样品的烧失率明显高于纯淤泥的。尤其是掺加页岩的样品烧失率要明显大于掺加粉煤灰的样品。这是因为来自于燃煤电厂的粉煤灰已经过了一次高温烧结,不再含有吸附水、结晶水或其他有机物质。而页岩主要由SiO2、Al2O3和Fe2O3组成,烘干时去除了部分吸附水,在高温下还会继续失去吸附水、结晶水和有机物质,甚至某些无机质也会发生分解而挥发,于是导致了页岩含量越高,样品烧失率则越大,收缩变形也会相应越严重。

图2 不同烧结温度下样品的烧失率

2.2 烧结温度对试样基本性能的影响

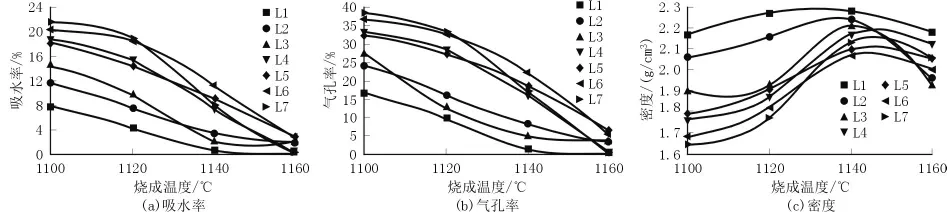

吸水率、气孔率和体积密度是烧制品的基本属性,也是表征烧成体的品质和烧结性能的重要参数。L1~L7样品的吸水率、气孔率和体积密度在不同烧结温度下的变化见图3。

图3 不同烧结温度下样品的吸水率、气孔率和密度

由图3(a)可知,随烧结温度升高,样品的吸水率快速降低,但在1140~1160℃烧结温度内L1~L3样品的吸水率几乎保持不变,而L4~L7样品吸水率却急速下降。吸水率最小的是1160℃烧成的纯淤泥L1样品,为0.22%,吸水率最大的是1100℃烧成的含80%淤泥+20%页岩的L7样品,为21.42%。

由图3(b)可知,随烧结温度的升高,样品气孔率明显降低,但L1~L3样品的气孔率在1140~1160℃烧结温度内改变不大,表明外加粉料的掺量超过一定范围后将会明显降低样品的气孔率。气孔率最小的是1160℃烧结成的纯淤泥L1样品,为0.49%;气孔率最大的是1100℃烧成的80%淤泥+20%页岩的L7样品,为 38.46%。由图 3(a)、3(b)可见,在 1100~1140℃和1140~1160℃两段烧结温度内,L1~L3和 L4~L7样品的吸水率和气孔率均呈现出了相近的变化关系。由于L1~L3样品含有大量的淤泥、L4~L7含有较多的粉煤灰和页岩,从而致使样品吸水率在两段温度内表现出不同的变化趋势,这表明以淤泥为主的样品,其脱水、无机质的分解挥发基本发生在1140℃以前。

由图3(c)可知,在1100~1140℃内,随着烧结温度升高,样品的体积密度快速增大,而后在1140~1160℃样品的体积密度则迅速减小。体积密度最小的是90%淤泥+5%粉煤灰+5%页岩的L3样品,为1.33 g/cm3;体积密度最大的是纯淤泥L1样品,为2.31g/cm3。各配方样品在1140℃烧结温度下具有最高的体积密度,其中纯淤泥样品具有最大的密度,而随着外加粉料的增加样品的密度则相应降低。为了对比,实验中也测出了对比实验中普通黏土烧结体在1140℃下的最高吸水率、气孔率和体积密度,分别为12.59%、24.75%、1.97 g/cm3。可见,1140℃烧结温度下本实验配方样品具有较纯黏土烧结砖更低的吸水率、气孔率和更致密的结构。

焙烧过程是非常复杂的物理-化学反应的综合过程,它会改变原料中的矿物成分,甚至会形成新的矿物相,也会产生液相至其冷却时凝固成玻璃相。由于淤泥、粉煤灰与页岩均含有较高的石英相,在冷却阶段,石英在575℃左右产生收缩,由α-型石英急速转变为β-型石英,并伴随外观的突然收缩与减小。淤泥坯块在焙烧时随温度升高,其吸水率、气孔率持续减小而体积密度增大,这是因为在持续高温环境中,原料内形成了更多的熔融液相,液相浸渗入粒子的缝隙中填塞了空隙,致使气孔率降低。同时由于熔融相表面张力作用,烧成体内部颗粒相互靠拢,从而导致样品收缩变形,最终得到致密烧成体。一旦烧结温度过高,熔融液相变多,在冷却凝固成玻璃相时样品内颗粒粘连的应力增大,导致烧结体收缩变形严重而分裂粒子,甚至撕裂已生成的闭气孔,结果在气孔率下降的同时也致使烧结块的体积密度降低。

2.3 烧结温度对试样抗折强度的影响

原坯样烧成后进行抗折强度测试对研究其在制备建筑材料中的承载强度是极为必要的,它反映了材料内部各微观粒子的结合能力。不同烧结温度下L1~L7样品抗折强度的变化见图4。

图4 不同烧结温度下样品的抗折强度

由图4可以看出,与图3(c)烧成样品的体积密度随烧结温度的变化趋势极为相似,在1100~1140℃下样品的抗折强度随烧结温度的升高而增加,此后在1140~1160℃下样品的抗折强度却急剧下降,在1140℃时除L2、L3样品外,各配方样品具有最高的抗折强度。烧结样品强度的提高与在高温时样品内结晶的新生骨架和玻璃相有关。在高温下,新产生的熔融液相填渗到晶粒的间隙中,在有效提高致密性的同时增大了材料的强度。生坯在烧结过程中,其内部紧邻的固体颗粒通过组分离子的换位和在晶格中的重排形成颗粒间固体键合,甚至形成熔融的玻璃相,从而获得强度和颜色[13]。本实验所用原料均含较高的水铝硅酸盐成分,它在碱性环境下可以激发出潜在活性,在高温烧结过程中易生成具有一定粘结强度的胶凝态物质,赋予材料较高的抗折强度。一些研究表明[14],高温烧结有利于莫来石晶相的生成,从而有助于集料强度的提高。本实验原料中含有大量的SiO2、Al2O3等成份,它们在高温下易生成莫来石相,从而提高烧结体的强度。朱哲等[15]就曾发现东湖淤泥-粉煤灰陶粒的强度提高与烧结中生成的莫来石相紧密相关。

淤泥烧结样在两段温度内抗折强度的逆转变化与在这两段温度内烧结条的气孔率、体积密度的变化和液相的出现紧密相关。通常,陶瓷材料的强度随气孔率的减小而增加,密度的增加而增大,以及随液相的出现与增多而增大。当然除了气孔的数量,气孔的大小、形状及分布都会对材料的强度产生较大影响。在1100~1140℃内,烧结条中液相极少,甚至没有,收缩变形较小,并且气孔率不断减小、密度不断增加,导致其抗折强度的提高。在1140~1160℃内,样品气孔率不断降低、密度减小。淤泥内其他粘结颗粒杂质的挥发,致使颗粒间结合力下降,抵抗变形的内应力相应降低,使得试样抗折强度快速降低。同时烧结条收缩变形严重,样品内出现了液相且急剧增多,这些急剧增加的熔融相在随炉冷却过程中,样品内各物质的线膨胀系数不一致而各自凝聚并撕裂烧结体,从而造成样品出现了较多较大的宏观裂纹和严重收缩变形,结果致使样品的强度急剧下降。

经测试,在1120~1140℃下,L1~L7配方样品的最大抗折强 度 分 别 为 40.38、37.92、34.79、38.28、35.53、42.40、41.34 MPa。另外,通过对比试验发现,普通黏土烧结体在1120~1140℃下的最大抗折强度为33.34 MPa。可见,本试验7个配方的锦江淤泥烧结制品的强度均高于普通黏土烧结体。

3 结论

(1)在1100~1160℃内,随烧结温度升高,锦江淤泥混合烧结体的烧失率增大,吸水率、气孔率急剧降低,密度先增大后减小,烧结温度为1140℃,密度最大。

(2)在1100~1160℃内,随着烧结温度升高,烧结样品的抗折强度先升高后降低,烧结温度为1140℃时,抗折强度较高,且高于普通黏土烧结样品。

(3)锦江淤泥作为主要原料用于制备烧结砖是可行的。