C100超高强高性能混凝土配制技术的试验研究

2018-10-17王成启刘思楠

王成启,刘思楠

(中交上海三航科学研究院有限公司,上海 200032)

0 引言

近年来,随着工程建设的发展,高层建筑、大跨度桥梁、港口码头等基础设施不断兴建,对传统混凝土提出较高的要求。要求混凝土具有良好的工作性能、较高的强度和耐久性,高强混凝土、超高强高性能混凝土已成为水泥基复合材料的重要研究方向之一[1-4]。为提高超高强混凝土的强度,一般采用较低的水胶比,较高的胶凝材料用量[5-6]。文献[2]对配制C100超高强混凝土的水胶比推荐值为0.24~0.26,胶凝材料的推荐用量为550~600 kg/m3。随着胶凝材料用量的增加,混凝土的干燥收缩明显增加,使混凝土开裂风险明显加大[7]。而对于高强混凝土,在其干燥失水的过程中,致密的结构会阻碍水分由内向外扩散,形成更大的湿度梯度,加之高强混凝土较低的延性,使其易于因干燥收缩形成裂缝,影响高强混凝土的耐久性和使用功能[8-9]。因此,降低混凝土收缩是配制超高强混凝土需要解决的问题之一。磨细粉煤灰和硅灰等超细矿物掺合料具有比表面积大、活性高的优点,能显著改善混凝土的孔隙结构,提高混凝土强度、改善耐久性,采用超细矿物掺合料已成为配制高强高性能混凝土的基本途径[10]。本文采用超细矿渣粉和粉煤灰微珠与高性能减水剂复合以及优化设计,改善混凝土内部结构,降低混凝土胶凝材料用量,配制低胶凝材料用量的C100超高强高性能混凝土,使其具有较高的工作性能和耐久性,满足工程实际需要。

1 试验

1.1 原材料

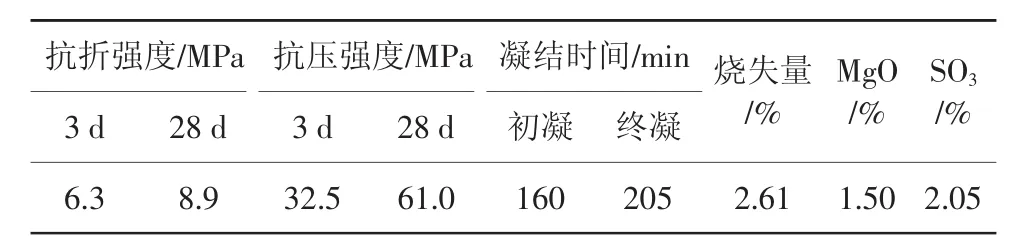

(1)水泥:句容台泥水泥厂生产的52.5RⅡ型硅酸盐水泥,比表面积370 m2/kg,安定性合格,主要性能指标见表1。表1 水泥的主要性能指标

抗折强度/MPa抗压强度/MPa凝结时间/min烧失量/%SO3/%3 d 3 d 初凝 终凝28 d 28 d MgO/%6.3 8.9 32.5 61.0 160 205 2.61 1.50 2.05

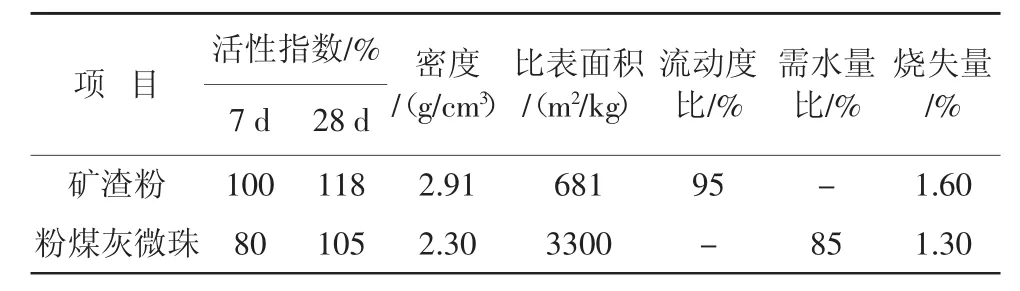

(2)超细矿物掺合料:马钢嘉华生产的S105级超细粒化高炉矿渣粉,天津筑成新材料公司生产的粉煤灰微珠,主要物理力学性能指标如表2所示。

表2 矿渣粉和粉煤灰微珠的主要物理力学性能指标

(3)细骨料:闽江河砂,主要性能指标如表3所示。

表3 砂的主要性能指标

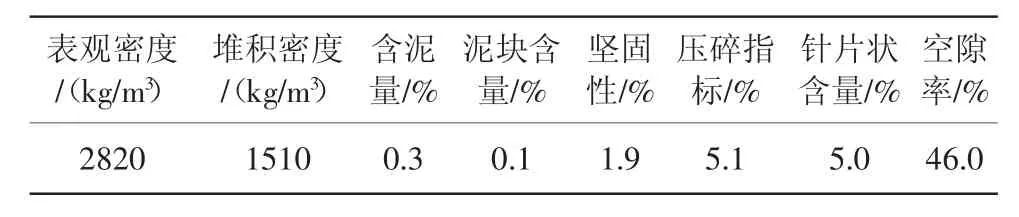

(4)粗骨料:5~10 mm 和 16~25 mm 二级配碎石,使用时按3∶7的质量比配制,主要性能指标如表4所示。

表4 粗骨料的主要性能指标

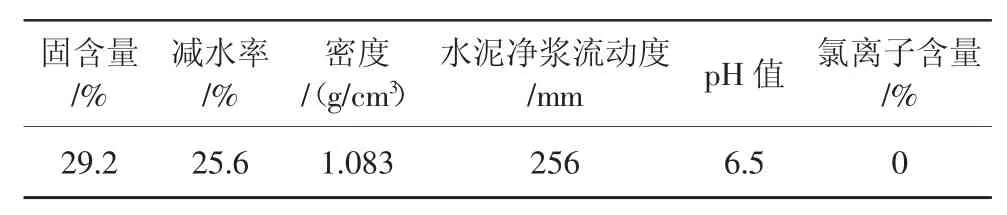

(5)减水剂:上海华登HP400聚羧酸系高性能减水剂,主要性能指标如表5所示。(6)拌合水:自来水,性能指标如表6所示。

表5 减水剂的主要性能指标

表6 拌合水的性能指标

1.2 试验方法

混凝土抗压强度试验按JTJ 270—1998《水运工程混凝土试验规程》的有关规定进行。混凝土电通量和扩散系数(RCM法)试验按GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》有关规定进行。扫描电子显微镜采用日本电子光学公司JSM-5600LV低真空扫描电子显微镜观察混凝土内部结构的形貌,扫描电子显微镜分辨率为3.5 nm,加速电压为20 kV。

1.3 混凝土配合比

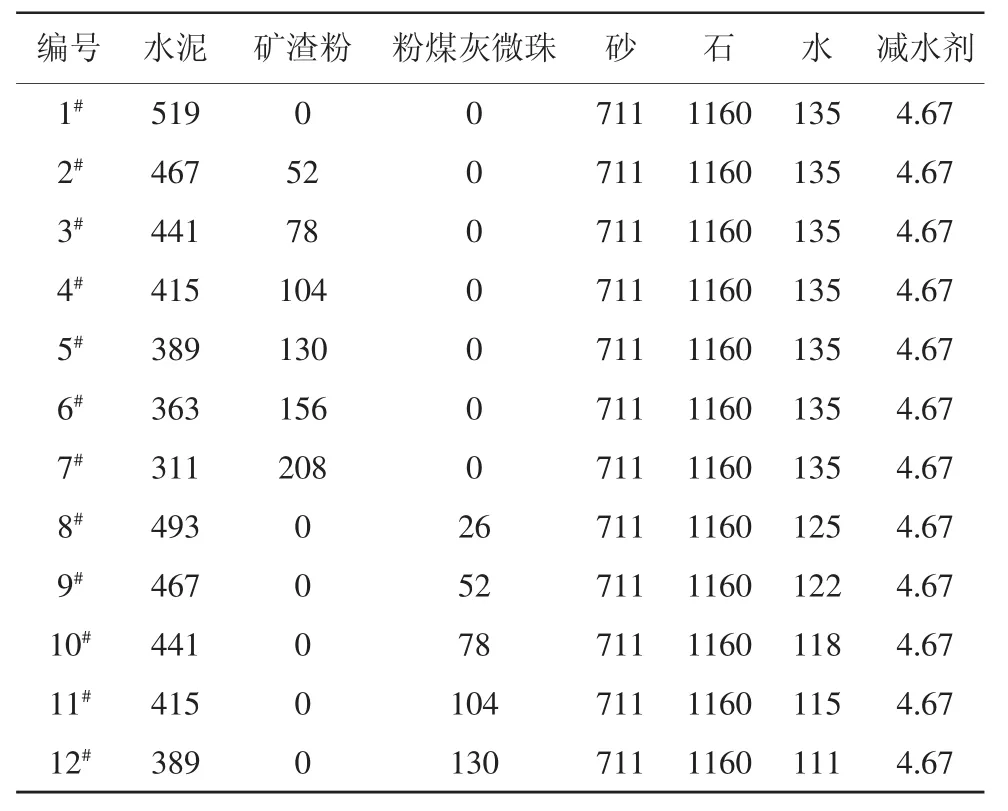

为了减小超高强混凝土的收缩,控制混凝土的胶凝材料用量小于550 kg/m3。以水泥用量为519 kg/m3为基准混凝土,分别用超细矿渣粉和粉煤灰微珠取代等质量的水泥,单掺超细矿渣粉掺量分别为10%、15%、20%、25%、30%、40%,单掺粉煤灰微珠掺量分别为5%、10%、15%、20%、25%,混凝土配合比如表7所示。

表7 混凝土配合比 kg/m3

2 试验结果与分析

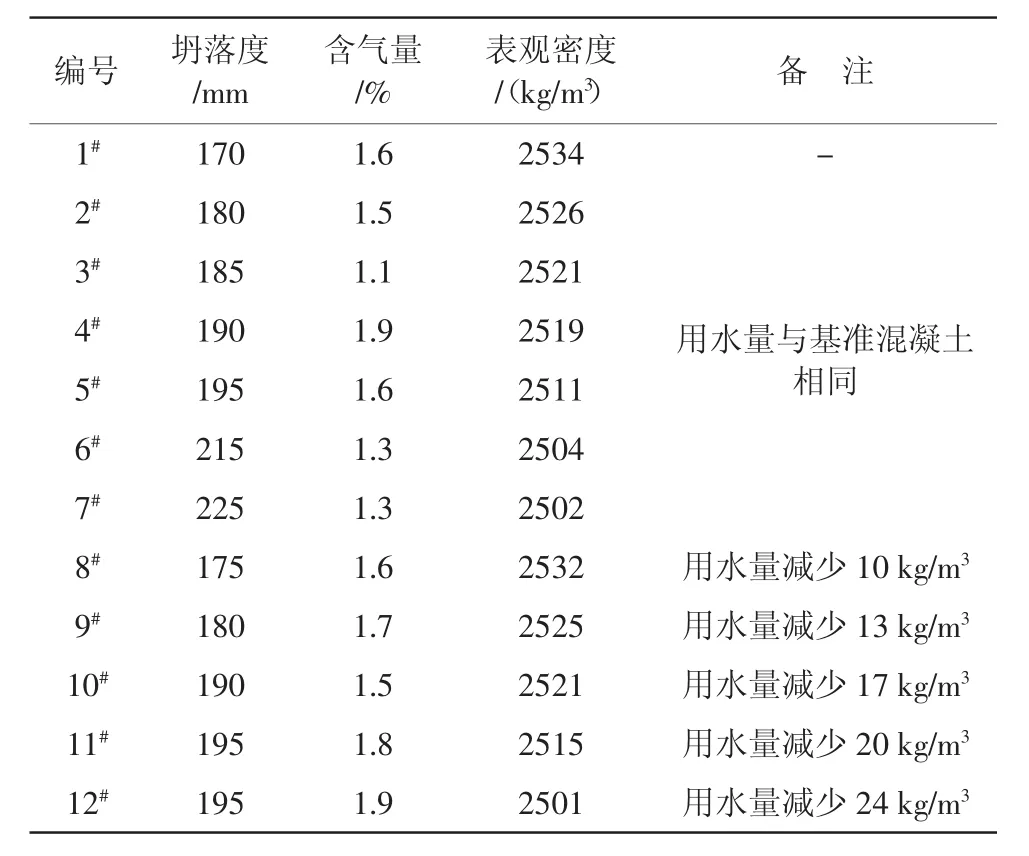

2.1 超细矿物掺合料对混凝土工作性的影响(见表8)

从表8可以看出,随着超细矿渣粉掺量的增加,混凝土坍落度呈不断增大趋势,表明矿渣粉具有一定的减水和塑化作用,有利于混凝土工作性的改善。随着粉煤灰微珠掺量的增加,混凝土用水量不断减小,而坍落度与基准混凝土相当,当掺5%粉煤灰微珠时,用水量可减少10 kg/m3左右,表明粉煤灰微珠具有明显减水效果。此外,掺超细矿渣粉和粉煤灰微珠的混凝土含气量均小于2.0%,表观密度均大于2500 kg/m3。

表8 超细矿物掺合料对混凝土工作性的影响

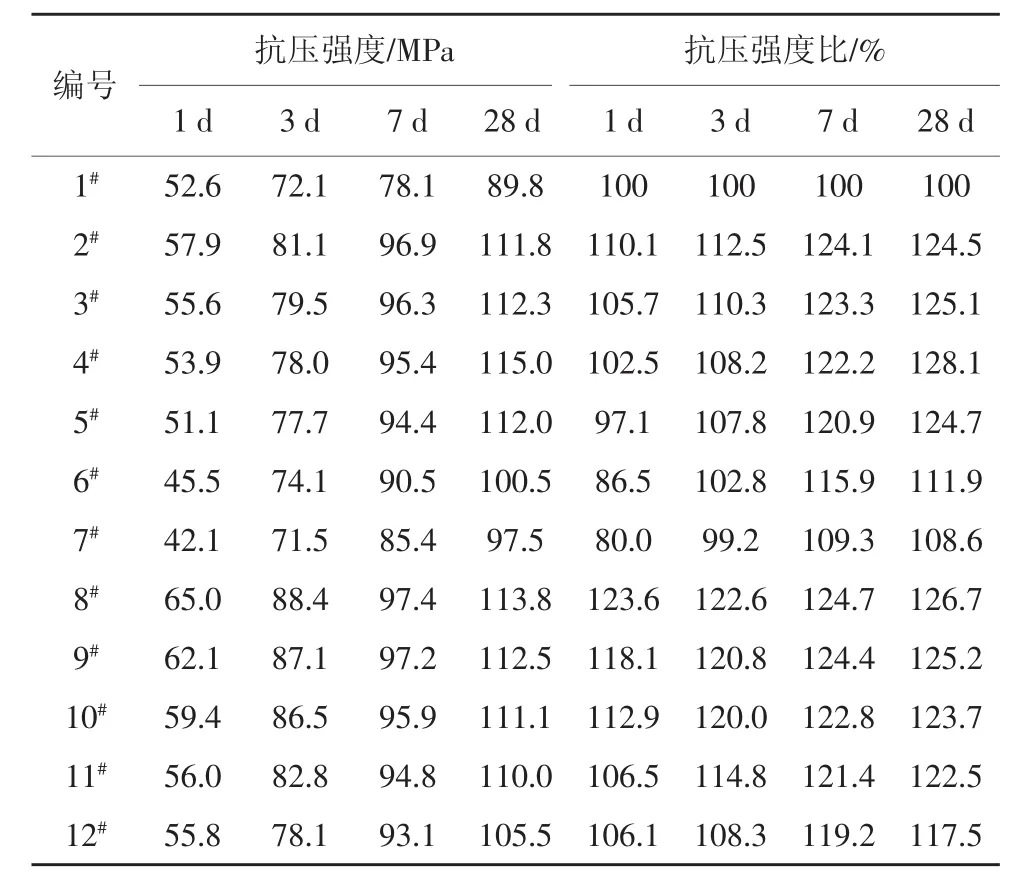

2.2 超细矿物掺合料对混凝土抗压强度的影响

(见表 9)

表9 超细矿物掺合料对混凝土抗压强度的影响

从表9可以看出,当龄期为1 d时,掺10%~20%超细矿渣粉的混凝土抗压强度比基准混凝土有所提高;当龄期为3 d和7 d时,掺10%~35%超细矿渣粉的混凝土抗压强度已超过基准混凝土;当龄期为28 d时,掺超细矿渣粉的混凝土强度进一步提高,掺10%、15%、20%超细矿粉的混凝土强度均高于基准混凝土,增强效果显著,抗压强度均大于110 MPa,达到C100抗压强度配制要求。因此,掺10%~20%超细矿渣粉的混凝土早期强度比基准混凝土有一定增长,还会使混凝土后期强度有一定增长,明显提高混凝土抗压强度,可满足C100配制强度的技术要求。

从表9还可以看出,当龄期为1 d时,在减水剂掺量一定的条件下,随着粉煤灰微珠掺量增加,混凝土用水量不断减少(见表7),混凝土抗压强度也呈不断降低趋势,但掺粉煤灰微珠混凝土抗压强度均比基准混凝土明显提高,掺5%、10%、15%、20%和25%粉煤灰微珠的混凝土抗压强度分别比基准混凝土提高了23.6%、11.8%、12.9%、6.5%和6.1%。当龄期为3 d、7 d和28 d时,混凝土抗压强度进一步提高,均高于基准混凝土,增强效果显著,且28 d龄期混凝土抗压强度均超过110 MPa,达到C100抗压强度配制要求。因此,在混凝土中掺入粉煤灰微珠,不仅可减少混凝土用水量,而且明显提高混凝土早期和后期强度。

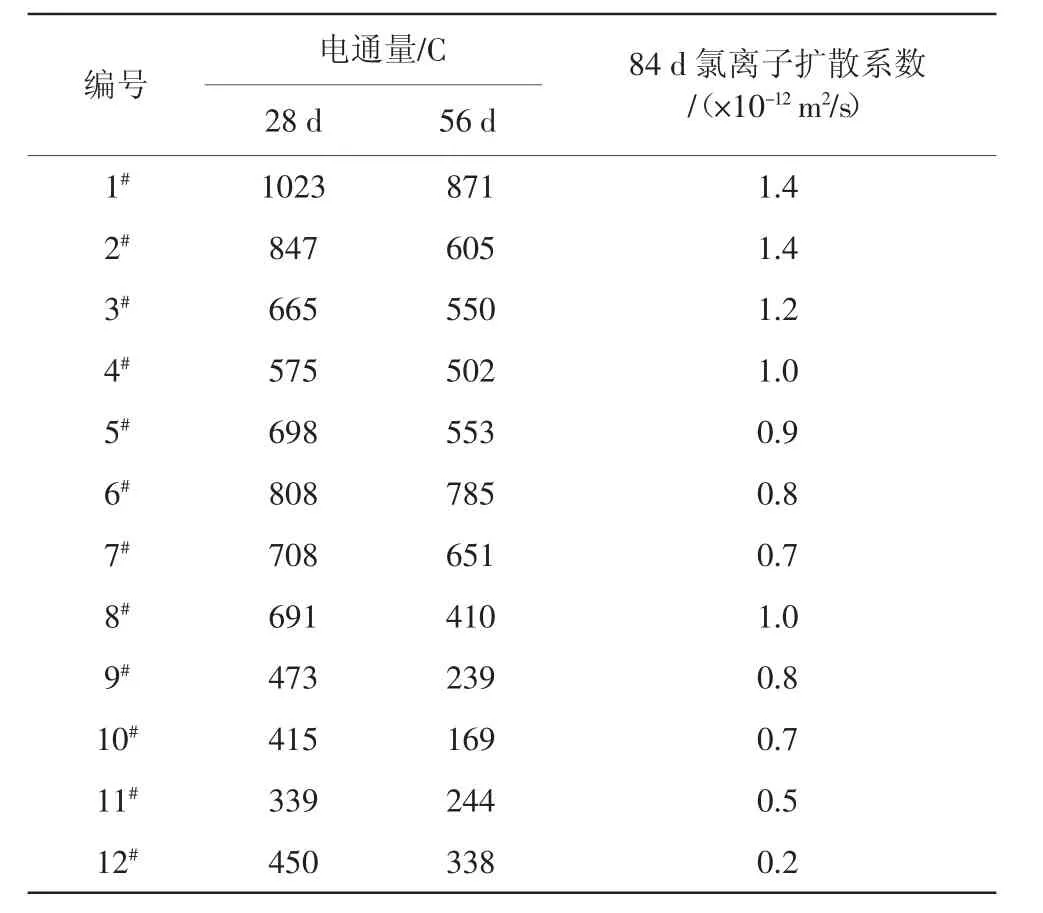

2.3 超细矿物掺合料对混凝土耐久性的影响

(见表10)

表10 超细矿物掺合料对混凝土耐久性的影响

从表10可以看出,随着超细矿渣粉掺量的增加,混凝土电通量和氯离子扩散系数均不断降低,56 d电通量均小于1000 C,84d氯离子扩散系数均小于1.5×10-12m2/s。掺粉煤灰微珠的混凝土28d电通量小于700 C,56 d电通量小于500 C,84 d氯离子扩散系数均不大于1.0×10-12m2/s。掺入粉煤灰微珠有效降低了混凝土的用水量,提高了混凝土的密实性,具有较高的耐久性。因此,掺入超细矿渣、粉煤灰微珠均可有效提高混凝土的耐久性,粉煤灰微珠对混凝土耐久性的改善效果较佳。

2.4 SEM分析

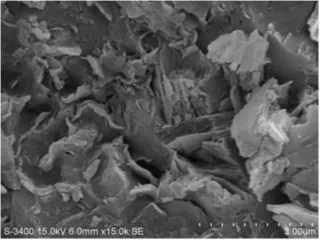

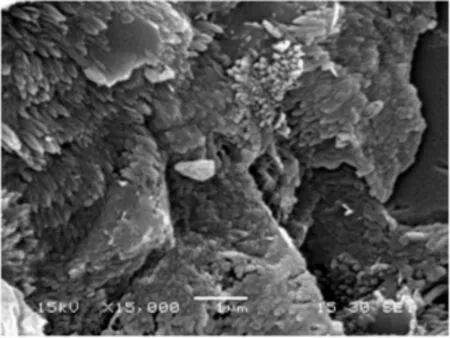

单掺15%超细矿渣粉的3#试样和单掺5%粉煤灰微珠的8#试样28 d的SEM照片分别如图1和图2所示。

从图1和图2可以看出,放大15 000倍情况下,单掺超细矿渣粉和粉煤灰微珠的混凝土水化产物较多,形成了板状氢氧化钙和较多的凝胶体等多种水化产物交织的水化产物体系,水化产物发育良好且结构较为紧密,有效提高混凝土抗压强度和耐久性。因此,所配制的混凝土具有高强度和高耐久性。

图1 单掺15%超细矿渣粉混凝土的SEM照片

图2 单掺5%粉煤灰微珠混凝土的SEM照片

3 结论

(1)采用超细矿渣粉和粉煤灰微珠,在胶凝材料用量小于550 kg/m3的情况下,配制出工作性、抗压强度和耐久性良好的C100的超高强高性能混凝土。所制备的C100混凝土坍落度不低于180 mm,28 d抗压强度大于110 MPa。

(2)单掺超细矿渣粉的混凝土56 d电通量小于1000 C,84 d氯离子扩散系数小于1.5×10-12m2/s;单掺粉煤灰微珠的混凝土28 d电通量小于700 C,56 d电通量小于500 C,84 d氯离子扩散系数均不大于1.0×10-12m2/s。

(3)研发的单掺超细矿渣粉和粉煤灰微珠配制技术可有效控制混凝土中胶凝材料用量,降低混凝土的收缩,克服超高强混凝土在使用过程中由于胶凝材料用量大导致的混凝土开裂风险。