挖泥船压载舱修补工艺

2018-10-17朱宝

朱 宝

(天津新港船舶重工有限责任公司,天津 300457)

中交天航局11 000 m3耙吸式挖泥船“通远”海损后,由天津新港船舶重工有限责任公司修船厂(以下简称港船重工修船厂)修理,施工时该船采用提前测绘并下料的修理方案并获得了成功。

该船总长131.2 m ,两柱间长121.0 m ,型宽26.2 m ,型深 9.65 m,设计吃水7.0 m ,挖泥吃水8.35 m ,挖深30.00 m/40.00 m ,名义泥舱容11 000 m3,最大载泥量14 500 t,肋骨间距0.7 m。该船采用球鼻艏舱作为纵倾调节舱,能够迅速地压排水,以减少船舶在空船或轻载时的纵倾,弊端是艏部易于碰撞,使压载舱损坏。此次海损事故,为以后设计该类型船提供了参考,是否考虑加大此区域强度。此次海损后,压载舱形成破洞,由于压载舱满足《所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》,修复时对于涂层要求严格,施工难度有所加大。

常规修理球鼻艏一般流程是:一次进坞先查看换板区域,进行测绘、放样、下料、加工,再加上材料的准备,这就需要较长的一段时间。之后二次进坞切割换新,若图纸不全还要在外板切割后现场制作木笼,使坞期变长。

该船发生海损地点在黄骅港附近,距离港船重工修船厂约220 km。技术部人员与船检一起赶往该船发生海损地点,由于该船破洞在球鼻艏吃水以上,所以未发生进水现象。而且该船球鼻艏为球形,方便进舱测绘。在艏压载舱内测绘时,发现左舷4 500水平筋变形,右舷5 000平台变形,且该区域前端外板有多处破损。

根据实际情况,技术部与船东船检核定换板区域后,出具临时封堵破洞方案,防止上浪进水引发二次事故。该船封堵后自航到港船重工修船厂进坞修理,在该船进坞的路上,同时进行外板工及结构下料加工。当该船进坞后直接切除换板区域,而这时需要更换的外板及结构也加工制作完毕,直接进行换新安装,避免了该船进坞后再实测的流程,节省了坞修时间。

1 外板换板工艺

由于该船首部压载舱满足《所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》,所以维修时要依据该标准。该标准要求对于所换外板及结构进行切割前,压载舱内应是清洁干燥的。这就要排干压载舱内所有压载水,再用低压淡水冲净并用抹布擦干压载舱。切割前做好保护工作,铺好专用防护材料,避免切割和焊接时的火星伤害附近的油漆,然后才可进行切割损坏外板及结构。 外板更换范围包括跨中首稳板A板及C板,两舷稳板B板和左舷稳板D板,如图1所示。

图1 外板换板区域(阴影区域)

压载舱内部结构更换范围,如图2、图3所示。

图2 5 000 平台结构挖补换新(阴影区域)

图3 4 500水平腰筋换新(阴影区域)

因是按球鼻艏处原外板形状重新下料,省却了放样过程,可直接调取原始下料数据进行切割及加工。由于切割缝在原焊缝位置,所以割缝需沿原焊缝向两端延伸100 mm。使用的板材厚度与原设计一致,此次所换外板及平台的材质为CCS-B、CCS-A级钢板,为了节约材料,全部使用CCS-B级钢板。在施工前应测量艏部主甲板高度值并做好记录,修理期间进行复测,对比数据查看甲板挠度是否有变化。经对比,直至该项目完工,甲板挠度未有变化。

2 焊接工艺

外板按原板列划分进行下料,由于此处外板线型较大,需订制木笼,并采用水火弯板加工,外板四周要注意留出余量,加工到位后按样箱切实,并开好外坡口。在割除所换区域平台板及水平腰筋板后,组织人员打磨清理,尽快将新换板装配定位,以防止船体结构的变形。安装外板时,为了保证定位精度,应先安装与中龙筋相接的外板,即A板和C板。外板焊接前用马板固定,使外板缝光顺对接,为了保证外板线型光顺要均匀施焊,焊接完成后将留在外板的马板清除干净,清磨时不要伤及母材。焊接最后一块外板时要注意舱内通风。

焊接过程中应严格按照焊接工艺进行焊接,保证焊接质量。焊缝应该符合焊接质量要求,焊接表面应光洁,无裂缝、焊瘤、弧坑、漏焊等缺陷,构件及零部件端部的包角焊应完整。手工焊时,对较长的焊缝应采用逐步退焊法,十字形对接缝先焊立焊再焊横焊,根部间隙控制在2 mm以内。陶瓷衬垫焊时,根部间隙应控制在6~8 mm之间。焊接完毕后按工艺要求进行密性试验。

3 密性试验

在焊接后进行密性试验,包括充气试验和水压试验。充气试验在规定时间规定压力下涂刷肥皂液进行渗漏检查。水压试验在规定水高规定时间内检查受试舱室外面的焊缝处,无水滴、水珠、水迹等渗漏现象为合格。经试验,该船修复处密性良好。

4 涂装工艺

船舶压载舱的防腐蚀效果往往取决于涂装质量,表面处理和涂漆质量直接影响着涂层附着力、涂层厚度均匀性和涂层完整性。依据中国船级社“实施IMO《所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》暂行指南”所要求,用于船舶专用海水压载舱和双舷侧处所的涂层系统的技术规格、船厂和船东的涂装工作记录、涂层系统选择的详细标准、工作说明书、检查、维护和补修报告均应形成文件记入“涂层技术文件”,涂层技术文件应由CCS审查,每天做好涂装日志提交CCS审查。

4.1 表面处理

采用“工业清洁剂+淡水冲洗”的方法清除表面的油、水、盐等杂质。除锈区边缘的完好漆膜需要拉毛处理,并且要拉出坡口使新补的涂层与原涂层平滑过渡。喷射用磨料要干燥、无油污、清洁无杂物,不能对涂料的性能有影响。喷砂后准备涂漆的钢材表面要清洁、干燥、无油脂,保持粗糙度和清洁度,直到第一度喷涂漆。所有灰尘要求彻底清理,根据ISO8502-3《喷砂后钢板表面灰尘清洁度标准》灰尘量要小于3级。表面处理后4 h内,钢材表面在返黄前,就要涂漆;如果钢材表面有可见返修现象,变湿或者被污染,要求重新清理到前面要求的级别。

4.2 照明及脚手架

照明、脚手架非常重要,不仅要保证安全,还要保证没有不可到达的部位,并方便施工。喷砂在干燥的气候条件下进行,冲砂表面干燥并化学洁净,温度大于露点3 ℃,相对湿度小于85%。打磨除锈时,避免用钢丝网将表面抛光,需用粗砂纸将表面拉粗以保证油漆的附着力。

4.3 预涂装

本次结构修理需要预涂装,即对焊缝、流水孔、边缘以及较难喷涂到的部位用漆刷刷涂,特别要注意不要留下气孔或漏凃。漆膜下不能留有任何空气或其他杂质的空穴,不能有漏涂的地方。

4.4 喷涂

预涂装完毕后,进行油漆的喷涂施工。预涂与喷涂的涂装间隔要掌握好,采用局部喷涂方案,仅对修补区域进行喷涂。要求由港船重工修船厂负责施工人员和具有PSPC证书人员共同检验,油漆商负责技术服务。本船外板可提前涂好两度底漆后安装,油漆需提供船检无石棉声明。

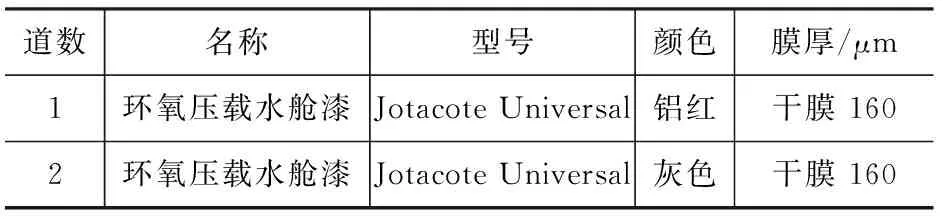

外板喷涂油漆型号如表1、表2所示。

表1 压载舱内油漆型号

表2 外板油漆型号

5 结束语

经过港船重工修船厂的抢修,成功修复了球鼻艏压载舱,圆满完成了修理任务,令船东满意。本次维修首次采取了对球鼻艏双曲度复杂外板提前下料加工的方案并取得成功。采用此种方案,一为船东争取了时间,使其能按时参加国外工程项目;二为修船厂节约了码头及坞期,并为今后的船舶修理模式积累了宝贵经验。