基于风油比系数调节和内模控制的锅炉送风控制研究

2018-10-17汤旭晶

邵 庆,汤旭晶,汪 恬

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

舰船燃油锅炉的高效燃烧,是降低油耗提升经济性的关键。传统的定风油比系数仅依靠锅炉管理人员的操作经验,使用供油量和送风量间的固定比例控制送风,且由于送风执行机构调节的滞后,系统鲁棒性及抗干扰性不高,难以实现最高效率点跟踪[1]。

本文提出利用质能守恒定律和热力学公式分析某船舶燃油主锅炉实验数据,基于Matlab拟合供油量与最佳风油比系数和排烟含氧量之间的函数关系[2],并将风油比系数调节和内模控制结合,依实时油量调整风油比系数,结合含氧量反馈调节修正静态误差,采用内模控制减小送风执行机构的调节滞后,控制送风量实现对最高效率点的跟踪。风油比系数调节,使送风信号跟踪最佳送风量,同时在以ABB AC800M为核心的DCS平台完成控制器设计的基础上,基于Simulink搭建锅炉仿真模型,与DCS构成HIL仿真系统[3],开展锅炉在变负荷和环境扰动下的燃烧效率动态响应验证。

1 送风系统控制原理

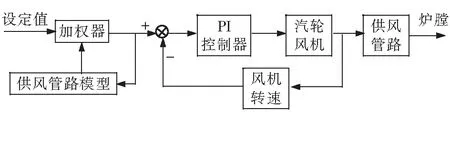

基于风油比系数调节和内模控制的送风控制原理如图1所示。DCS采集锅炉实时供油量,调节风油比系数,使送风信号跟踪理论最佳值,并利用烟气含氧量反馈调节修正静态误差,同时采取内模控制减小送风调节机构滞后,实现最高效率点的实时跟踪。

图1 实时风油比系数调节控制原理框图

2 送风控制策略及控制器设计

2.1 风油比系数调节及静态误差补偿

不同锅炉负荷下,最高燃烧效率点所对应的风油比系数不同[4]。利用锅炉实验数据,推导供油量与最高燃烧效率点对应风油比系数的函数关系,由实际供油量调节风油比系数,跟踪最佳送风量。送风量易受大气压力和风道温度干扰,直接测量相对困难;而监测烟气含氧量相对容易,因此利用烟气含氧量反馈调节送风信号,消除静态误差[5]。

公式(1)~公式(2)利用最大送风量下的实验数据计算出风油比系数,公式(3)~公式(4)根据质量守恒和热力学公式推导出实际燃烧率和排烟焓值,计算锅炉燃烧效率的公式(5)引自文献[6]。

(1)

式中:γ0为理论送风比;Wamax为最大供风量;α0为空气含氧量;Ws为排烟量;α为排烟含氧量。

(2)

式中:γ为风油比系数;Wa为供风量;Wo为供油量。

(3)

式中:β为燃油实际燃烧率。

(4)

式中:Hs为烟气焓值;ty为排烟温度;t0为温度常数;HN2为氮气焓值;HO2为氧气焓值;HCO2为二氧化碳焓值;HH2O为水蒸气焓值。

(5)

式中:η为燃烧效率;Ho为油焓值;Ha为空气焓值。

结合公式(1)~公式(5),根据送风量、排烟温度和烟气含氧量的历史实验数据,分别计算不同供油量下风油比、燃油实际燃烧率和实际燃烧效率,选取最高燃烧效率点对应的实验数据,结果如表1所示。

表1 不同供油量对应的最佳风油比和烟气氧含量

根据表1,利用Matlab拟合供油量与最佳风油比和对应的烟气含氧量的函数关系:

f(x)=1.722×exp{-[(x+1.483)/

2.51]2}+0.21×exp{-[(x-0.528)/

0.355]2]+0.008×exp[-[(x-0.293)/

0.162]2},

(6)

f(x)=0.061×exp{-[(x-0.066)/

0.374]2}+0.007×exp{-[(x-0.205)/

0.091]2}+0.024×exp{-[(x-0.345)/

0.113]2}。

(7)

根据供油量,根据拟合公式(6)调节风油比系数,输出送风信号;由拟合公式(7),计算排烟氧含量反馈调节设定值,对控制信号进行反馈调节,实现对最高燃烧效率点的跟踪[6]。

2.2 内模控制

内模控制由Smith预估补偿算法发展而来,可以改善纯时延系统的滞后。内模控制通过搭建调节机构系统模型,推算可能产生的误差,加权处理后对输出信号进行预估补偿,以减小输出值与给定值之间的误差[7]。

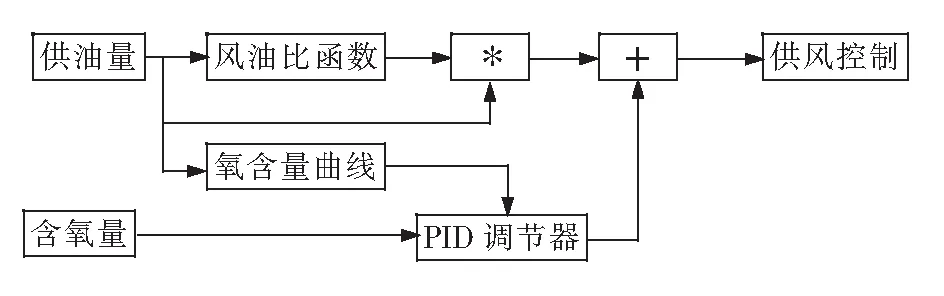

送风调节机构中,汽轮风机和送风管路近似两个惯性环节,需要将内模控制与PI反馈调节结合起来使用[8]。先将汽轮风机作为一个独立的控制回路,采用PI控制调节,实现汽轮风机转速的稳定控制,然后将汽轮风机等效为一个稳定环节,与送风管路一起使用一阶惯性环节近似描述,建立广义送风管路模型,最后将内部模型的输出值和控制系统设定值进行加权处理后,输出汽轮风机调节信号。内模控制原理框图如图2所示。

图2 内模控制原理框图

2.3 DCS设计

DCS核心控制器选用ABB AC800M,在其软件平台Compact Control Bulider编写送风控制程序[9]。

1)采集供油量信号(gyl),通过风油比函数模块(FYB)推算最佳风油比系数,输出送风量信号(gfkz);氧含量函数模块(YHL)根据供油量(gyl)计算最佳烟气含氧量,与实际烟气含氧量(hyl)比较,使用PI调节模块(YHLPID)对送风控制信号进行反馈补偿,见图3。

2)接受送风量信号(gfkz),利用积分模块(GFTD)搭建送风管路模型,推算送风量预估信号(gfl),并与送风量信号(gfkz)进行加权计算后,调节汽轮泵调节模块(QLBPID)的设定信号,采集汽轮泵实际转速信号,使用PI控制策略调整后输出风门控制信号(fmkz)到汽轮机风门调节阀,实现送风量控制,见图4。

图3 风油比系数调节程序示意图

图4 内模控制程序示意图

3 仿真验证及分析

搭建锅炉仿真模型,建立HIL仿真平台,可以对控制器的性能进行定性分析,并对控制参数的调节提供一定的参考。

3.1 锅炉仿真模型

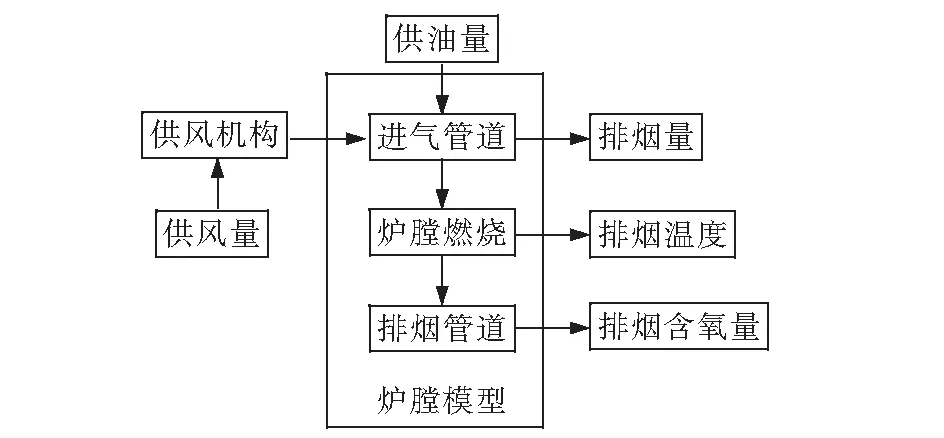

锅炉仿真模型分为锅炉炉膛模型和送风机构模型:炉膛模型主要负责锅炉的燃烧,输入为供油量和送风量,输出为排烟量,排烟温度和烟气含氧量[10];送风调节机构由汽轮风机和送风管路组成,其动态过程近似为两个惯性环节。

公式(8)根据质量守恒计算出烟气质量,公式(9)~公式(10)由热力学公式和经验系数计算出排烟温度,公式(11)根据公式(3)反推出烟气含氧量[11],公式(12)为汽轮风机传递函数,公式(13)为送风管路传递函数。

Ws=Wa+Wo,

(8)

(9)

式中:tlp为炉膛温度;k为辐射换热系数;d为灰污系数。

(10)

式中:a为排温系数。

(11)

(12)

(13)

式中:Ws为排烟量;tlp为炉膛燃烧温度;ty为排烟温度;α为烟气含量。

根据公式(8)~公式(13),基于Simulink仿真平台搭建炉膛燃烧仿真模型,结果如图5所示。

图5 炉膛燃烧仿真模型

3.2 HIL仿真试验及分析

在完成锅炉模型搭建以及送风控制器设计的基础上,利用AC800M的OPC通讯功能与仿真模型建立实时通讯,搭建半实物仿真平台[12]。控制系统的主要作用是调整送风量,使锅炉跟踪最高燃烧效率。针对控制需求,在负荷剧烈变化和送风环境变化两种扰动进行仿真运行,分析仿真实验结果中燃烧效率的变化,与定风油比系数控制比较,判断控制器的有效性。

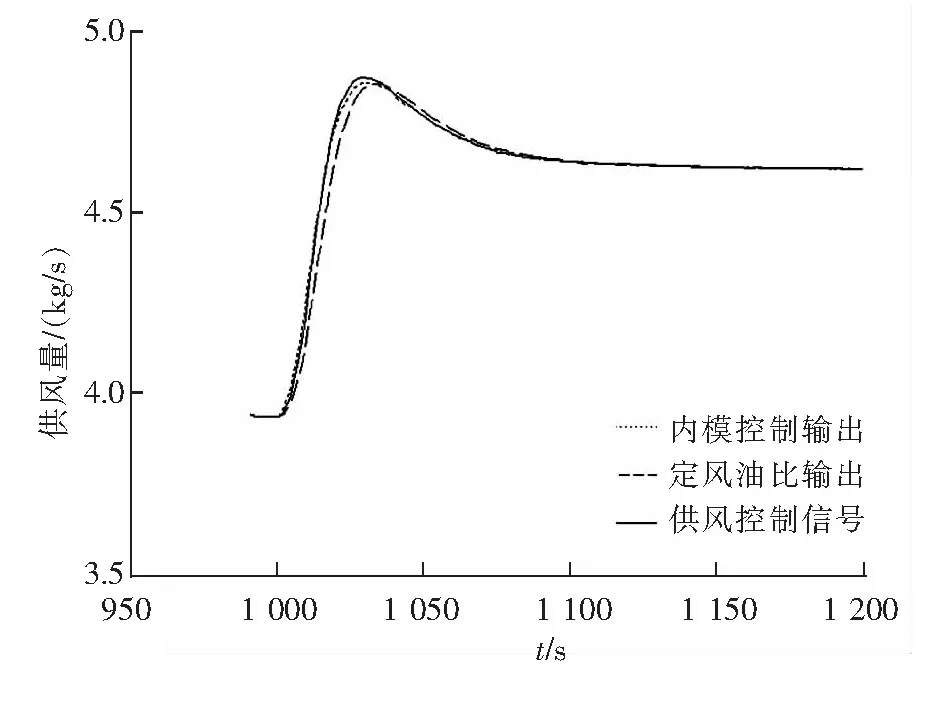

1)负荷剧烈变化。锅炉稳定运行后,在1 000 s时,供油量在10 s内由0.24 kg/s上升到0.28 kg/s,模拟负荷剧烈上升,观察各参数变化。

由图6可知,送风调节机构具有滞后,控制信号与实际输出值存在误差。在送风控制信号相同时,比较在内模控制和直接输出两种模式下,送风控制信号和实际输出值之间的误差,如图7所示。结果表明:内模控制使最大误差值和误差平均值都明显下降,可以明显降低送风调节机构的滞后,保证锅炉炉膛送风量的实时控制。

图6 负荷变化时控制信号与实际送风量

图7 控制信号与实际送风量误差变化

由图8可知,定风油比系数控制的锅炉实际燃烧效率波动较大,总体值较低;风油比系数调节控制采用内模控制算法减小送风调节机构的滞后,并使用风油比系数调节和含氧量反馈环节优化送风控制信号,燃烧效率波动较小,稳定后的实际燃烧效率高于定风油比系数。仿真结果如表2所示。

2)送风环境变化。锅炉稳定运行后,在2 000 s时添加送风环境扰动信号,假定送风温度上升,空气实际密度下降5%,观察仿真模型各参数变化。

图8 负荷剧烈变化时锅炉实际燃烧效率

表2 负荷变化下仿真结果

从图9~图11中可知,由于送风环境变化,空气密度下降,送风流量一定时,送风质量下降,引起锅炉燃烧效率降低。定风油比系数控制系统中,送风质量下降,锅炉实际燃烧效率下降,只能增大供油量保证锅炉供热,且无法恢复到初始值;风油比系数调节控制系统通过监测排烟氧含量的变化,及时调节送风量,送风质量逐步恢复,燃油消耗量降低,燃烧效率恢复到最佳状态。仿真结果如表3所示。

图9 实际送风量变化

图10 炉膛供油量变化

图11 实际燃烧效率变化

表3 送风环境变化下仿真结果

4 结束语

舰船锅炉燃烧效率容易受到锅炉负荷和送风环境的干扰,本文针对这一问题,采用风油比系数调节控制跟踪最佳送风量,内模控制降低送风调节机构的滞后,利用HIL系统仿真验证,并与定风油比系数比较,结果表明风油比系数调节和内模控制在负荷变化和环境变化两种扰动下,能有效降低锅炉燃烧效率的动态误差,缩短燃烧效率调节时间,稳定后更接近最高燃烧效率,经济性提升。